Влияние химических элементов на свойства стали.

Условные обозначения химических элементов:

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В | азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл | иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г | свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и

Никель (Н) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

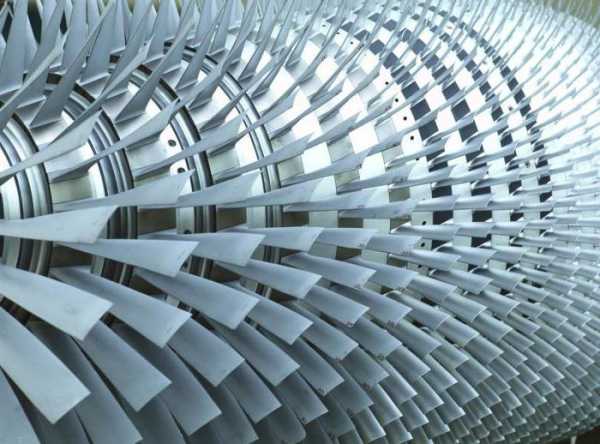

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (Т) — повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

ornamita.ru

Влияние химических элементов на свойства стали

Углерод определяет прочность, вязкость и закаливаемость сталей. При содержании его в сталях до 0,22 % свариваемость стали хорошая. Увеличение количества углерода в стали снижает ее свариваемость.

Кремний увеличивает предел текучести и временное сопротивление, но снижает свариваемость и ударную вязкость стали при содержании до 0,3 % с увеличением количества кремния до 0,6 % повышаются упругие свойства стали.

Марганец при незначительной концентрации мало влияет на свариваемость, но способствует ее закаливаемости, а при содержании марганца в стали более 1,8 % сварка затрудняется — могут появиться трещины. Увеличивает предел текучести и временное сопротивление стали, незначительно снижая ее пластические свойства.

Хром в сталях может содержаться в значительных количествах от 0,3 до 35 %. Повышает твердость и прочность стали, снижает пластичность и вязкость. При сварке образует карбиды хрома, затрудняющие процесс сварки.

Никель увеличивает прочностные и пластические свойства стали. На свариваемость практически не влияет.

Молибден повышает прочностные характеристики стали, увеличивает твердость, делает ее теплоустойчивой, увеличивает несущую способность конструкций при ударных нагрузках и высоких температурах. Затрудняет сварку, так как активно окисляется и выгорает.

Ванадий повышает вязкость и пластичность стали. Улучшает ее структуру. Способствует закаливаемости. Снижает свариваемость.

Вольфрам увеличивает твердость и работоспособность стали при высоких температурах. Свариваемость ухудшает.

Титан, ниобий повышают коррозионные свойства стали. При сварке возможно образование горячих трещин.

Медь повышает прочность и коррозионные свойства стали. На свариваемость не влияет.

Сера придает стали красноломкость, т. е. большую хрупкость при высоких температурах. На свариваемость влияет отрицательно.

Фосфор придает стали хладноломкость. Так же, как и сера, является вредной примесью.

Азот — в свободном состоянии увеличивает хрупкость стали, особенно при низких температурах и способствует ее старению. В химически связанном состоянии с алюминием, ванадием, титаном или ниобием азот, образуя нитриды, становится легирующим элементом, улучшающим структуру и механические свойства стали.

Кислород, водород ухудшают структуру стали и способствуют увеличению ее хрупкости.

www.stroitelstvo-new.ru

Влияние химических элементов на свойства сталей повышенной прочности феррито-перлитного класса

Влиянию элементов на свойства феррита (или железа) посвящено много работ, причем большой вклад внесли отечественные исследователи. Не рассматривая подробно эти работы, можно сделать следующее заключение: все легирующие элементы, изменяя параметр решетки железа, повышают его прочностные свойства, незначительно изменяют характеристики пластичности (за исключением элементов, образующих растворы внедрения) и обычно понижают ударную вязкость (за исключением никеля).

Азот, растворенный в феррите, оказывает исключительно сильное отрицательное влияние на хладостойкость низколегированных сталей. Это связано с тем, что внедряясь в феррит, азот упрочняет сталь, т.е. сильно возрастает величина σ0 в выражении; хорошо известно, что сегрегации атомов азота (облака) блокируют движение дислокаций, увеличивая k; сегрегации азота располагаются по плоскости, снижая y, и способствуют разрушению сколом, реализующемуся в кристаллах с ОЦК-решеткой именно по плоскостям. Наконец, азот сегрегирует к границам зерен, также увеличивая к и снижая y. Поэтому одна из основных задач раскисления и легирования стали — ослабление отрицательного действия свободного азота и возможно полное удаление этого элемента из твердого раствора.

Марганец, кремний, хром, никель, медь являются наиболее распространенными элементами в низколегированных сталях. При содержании углерода до 0,2 % рассматриваемые элементы преимущественно находятся в твердом растворе (за исключением хрома, образующего частично карбид, и меди, которая при содержании равном или менее 0,7% вызывает дисперсионное твердение), обусловливая повышение прочностных характеристик. Из рассматриваемых элементов кремний и марганец наиболее сильно упрочняют сталь.

Присутствие марганца в количестве 1,1-1,5% в стали с 0,15% С сопровождается повышением предела текучести с 310 до 390 Н/мм2. Степень упрочнения от легирования кремнием практически такая же: 1 % Si повышает предел текучести на 79 Н/мм2. Раздельное легирование стали хромом, никелем и медью оказывает небольшое влияние на предел текучести: 2 % Ni повышают его с 280 до 340 Н/мм2, 1 % Cu — на 40 Н/мм2. Упрочняющее влияние хрома усиливается с повышением содержания углерода или при комплексном легировании. Явление дисперсионного твердения, связанное с изменением растворимости меди в феррите, вызывает повышение прочностных и снижение пластических и вязких свойств. Эффект дисперсионного твердения обычно возрастает с уменьшением содержания в стали углерода и несколько снижается в присутствии элементов, образующих растворы с медью (марганца, никеля, кремния). Легирование медьсодержащих сталей вторым элементом обязательно, так как медь в количестве равном или менее 0,3 % приводит к красноломкости; такое влияние меди нейтрализуется введением никеля в соотношении не более 1 : 2.

По-иному влияют легирующие элементы на ударную вязкость при минусовых температурах и на условные пороги хладноломкости. Имеющиеся в литературе несоответствия по этим характеристикам можно объяснить повышенной чувствительностью этих характеристик к многим факторам (условиям выплавки и способу раскисления стали, исходной структуре и прочности, методике испытания и др.).

Рассматриваемые легирующие элементы по-разному влияют на хладостойкость низколегированных сталей. Положительное влияние никеля на переходную температуру подтверждается следующими данными для стали с 0,09% С (числитель — без никеля, знаменатель 2,0% Ni): KCU (Дж/см2) при температуре +20° С составляет 171/163; при -45° С — 16/118 и при -74° С — 0,7/9,8. Положительная роль никеля обычно связывается с ослаблением под действием этого элемента блокировки дислокаций сегрегациями азота.

Большинство работ, проведенных в последние годы, показывают, что марганец до 1,5-2,0% (в зависимости от углерода) повышает сопротивление стали и железа хрупкому разрушению. Однако легирование стали большим количеством марганца сопровождается образованием промежуточных структур с соответствующим ухудшением хладостойкости стали.

Вредное влияние кремния на условные пороги хладноломкости начинает проявляться при содержании более 0,8% (особенно более 1,1 %). В меньших количествах кремний снижает ударную вязкость и мало влияет на порог хладноломкости.

Подробнее остановимся на физической природе воздействия марганца в низколегированных малоуглеродистых сталях.

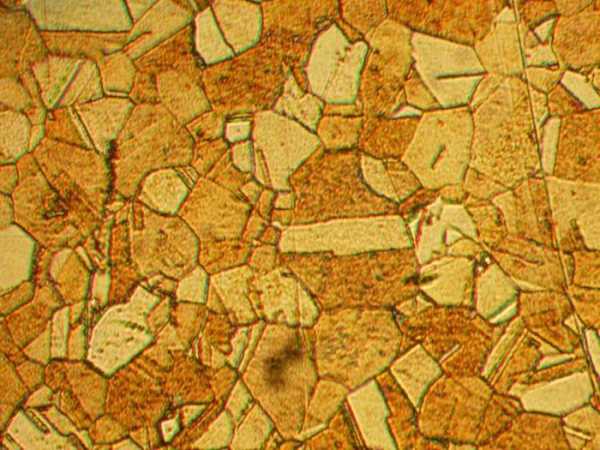

Марганец эффективно упрочняет твердый раствор из-за значительных различий атомных диаметров. Также следует заметить, что легирование марганцем приводит к измельчению зерен феррита и участков перлита.

При пластическом деформировании марганец увеличивает склонность к образованию ячеистой структуры, что способствует увеличению вязкости разрушения и хладостойкости. Марганец снижает степень блокировки движения дислокаций сегрегациями азота и уменьшает склонность к охрупчиванию при деформационном старении, поскольку задерживает выделение нитридов, в целом этот элемент приводит к снижению k. Кроме того, марганец вызывает перераспределение карбидов от границ внутрь зерен, что ведет к увеличению y при разрушении.

Марганец повышает низкотемпературную пластичность железа и понижает температуру вязкохрупкого перехода, морфологию карбидной фазы, одновременно увеличивает максимальные значения ударной вязкости.

При разработке марок марганцовистых сталей следует обращать внимание на допустимое верхнее содержание этого элемента, поскольку при превышении определенного предела в структуре появляются продукты промежуточного распада, резко снижающие ударную вязкость проката. По мнению авторов, в низколегированных строительных сталях содержание марганца не должно превышать 1,6%. В последнее время в связи с дефицитностью этого элемента особое внимание уделяется разработке сталей повышенной прочности с содержанием марганца, не превышающим 1,0%.

Еще Э. Гудремон отмечал, что в марганцовистых строительных сталях, применяемых непосредственно после горячей прокатки или нормализации, наблюдается строчечная или полосчатая структура из-за известной склонности марганца к ликвации. Причинами образования полосчатой структуры Э. Гудремон считал наличие сегрегации марганца и фосфора, а также полосчатое распределение сульфидов марганца и оксидов. Массовые строительные стали являются марганцовистыми, поэтому полосчатость структуры в этих материалах воспринимается как данность. Вместе с тем она имеет определенное отрицательное влияние на вязкость стали: работа разрушения в вязком состоянии понижается на 20…30 Дж из-за стеснения развития пластических деформаций в феррите; снижаются механические свойства при нагружении поперек направления прокатки. Полосчатая структура может быть устранена гомогенизирующим диффузионным отжигом при 1200° С или легированием определенного типа, описанным ниже. К отрицательным свойствам марганца также можно отнести склонность к образованию дискообразных сульфидов марганца, в определенных условиях сильно снижающих энергоемкость разрушения проката.

Кремний как легирующий элемент в ряде случаев может оказывать и положительное влияние на ударную вязкость стали, в том числе и при низких температурах. Кремний затрудняет возникновение промежуточных структур в прокате. В низколегированных сталях с кремнием ослаблена феррито-перлитная полосчатость. Наконец, поскольку у этого элемента сродство к азоту и углероду ниже, чем у железа, при охлаждении стали он способствует формированию в аустените дисперсной нитридной фазы алюминия, вытесняя азот из твердого раствора, что способствует измельчению зерна в стали и очистке твердого раствора от азота. Эти свойства кремния обусловили создание новых низколегированных сталей, описанных ниже.

Молибден и бор. Раздельное легирование этими элементами мало сказывается на прочностных и вязких свойствах малоуглеродистой стали с 0,09% С, 0,42% Mn, 0,25% Si для нормализованных прутков.

Комплексное легирование молибденом (≥0,20 %) и бором (≥0,0016 %) сопровождается образованием бейнитной структуры. Горячекатаные стали с основой легирования 0,2 % Мо + 0,005 % В были созданы, но не нашли широкого применения из-за низкой вязкости.

По данным работы, молибден, как и хром, оказывает небольшое влияние на порог хладноломкости железа.

Ванадий, ниобий, титан. Влиянию микролегирования этими элементами на свойства строительных сталей посвящен ряд серьезных монографий. Здесь приведены некоторые данные авторов, иллюстрирующие суть вопроса. Растворение в феррите этих элементов вызывает интенсивное упрочнение последнего, однако это сопровождается резким падением его пластичности и вязкости. В то же время эти элементы, измельчая структуру благодаря дисперсионному твердению, обеспечивают получение у стали хорошего комплекса механических свойств.

Титан измельчает структуру (балл 10-11) и повышает механические свойства стали.

Карбидная или нитридная (карбонитридная) фаза рассматриваемых элементов при нагреве может остаться нерастворенной или перейти в аустенит. Растворение карбида ванадия завершается при 950° С, а нитрида — при 1100° С. Карбонитрид ниобия и карбид титана начинают переходить в аустенит при 900° С, а завершается этот процесс только при 1300° С. Нитрид титана практически не растворим в аустените при нагреве до 1350° С. С повышением температуры нагрева и переводом большего количества карбидной или нитридной фазы в твердый раствор происходит заметное увеличение прочности.

Измельчению структуры и дисперсионному твердению способствуют нитриды и карбонитриды рассматриваемых элементов, в первую очередь, нитриды ванадия. Указанные процессы оказывают противоположное влияние на хладостойкость низколегированных сталей: дисперсионное твердение ухудшает, а измельчение структуры улучшает это свойство, поэтому суммарный эффект будет зависеть от их соотношения.

В ниобийсодержащей стали нормализация с 950° С вызывает измельчение зерна, переходная температура составляет около —30° С. Нагрев до 1250° С приводит к росту и огрублению зерна, значительному дисперсионному твердению и повышению переходной температуры.

Установлено, что содержание ванадия и титана в строительных сталях следует ограничивать.

С увеличением количества нитридов алюминия в низколегированной стали измельчается зерно феррита, и это приводит к повышению предела текучести. Считается, что для получения хорошего сочетания прочностных и вязких свойств содержание нитрида алюминия должно быть 0,03-0,08 %, что обеспечивает получение зерна в пределах 0,007-0,01 мм.

Как было показано выше, размер зерна является наиболее важной характеристикой, улучшающей ударную вязкость и хладостойкость стали. Поэтому мелкозернистая сталь с нитридами алюминия обладает низким порогом хладноломкости.

www.uniexo.ru

Влияние легирующих элементов на свойства стали. Виды, марки и назначение сталей

Сталь – один из самых востребованных материалов в мире сегодня. Без нее сложно представить любую существующую строительную площадку, машиностроительные предприятия, да и много других мест и вещей, которые нас окружают в повседневной жизни. Вместе с тем, этот сплав железа с углеродом бывает достаточно различным, потому в данной статье будет рассмотрено влияние легирующих элементов на свойства стали, а также ее виды, марки и предназначение.

Общая информация

Сегодня многие марки стали широко применяются практически в любой сфере жизнедеятельности человека. Это во многом объясняется тем, что в этом сплаве оптимально сочетается целый комплекс механических, физико-химических и технологических свойств, которые не имеют какие-либо другие материалы. Процесс выплавки стали непрерывно совершенствуется и потому ее свойства и качество позволяют получить требуемые показатели работы получаемых в итоге механизмов, деталей и машин.

Классификация по назначению

Каждая сталь в зависимости от того, для чего она создана, в обязательном порядке может быть причислена в одну из следующих категорий:

- Конструкционная.

- Инструментальная.

- Специального назначения с особыми свойствами.

Самый многочисленный класс – это конструкционные стали, разработанные для создания разнообразных строительных конструкций, приборов, машин. Конструкционные марки разделяются на улучшаемые, цементуемые, пружинно-рессорные, высокопрочные.

Инструментальные стали дифференцируют в зависимости от того, для какого инструмента они производятся: режущего, измерительного и т. д. Само собой, что влияние легирующих элементов на свойства стали этой группы также велико.

Специальные стали имеют свое разделение, которое предусматривает следующие группы:

- Нержавеющие (они же коррозионностойкие).

- Жаропрочные.

- Жаростойкие.

- Электротехнические.

Группы сталей по химическому составу

Классификацией озвучиваются стали в зависимости от образующих их химических элементов:

- Углеродистые марки стали.

- Легированные.

При этом обе эти группы дополнительно разделяются еще и по количеству содержащегося в них углерода на:

- Низкоуглеродистые (карбона менее 0,3%).

- Среднеуглеродистые (концентрация карбона равно 0,3 – 0,7 %).

- Высокоуглеродистые (карбона более 0,7%).

Что такое легированная сталь?

Под этим определением следует понимать стали, в которых содержатся, параллельно с постоянными примесями, еще и добавки, внедряемые в структуру сплава, с целью увеличения механических свойств полученного в конечном счете материла.

Несколько слов о качестве стали

Этот параметр данного сплава подразумевает под собой совокупность свойств, которые, в свою очередь, обуславливаются непосредственно процессом его производства. К подобным характеристикам, которым подчиняются и легированные инструментальные стали, относятся:

- Химический состав.

- Однородность структуры.

- Технологичность.

- Механические свойства.

Качество любой стали напрямую зависит от того, сколько содержится в ней кислорода, водорода, азота, серы и фосфора. Также не последнюю роль играет и метод получения стали. Самым точным с точки зрения попадния в требуемый диапазон примесей является сопособ выплавки стали в электропечах.

Легированная сталь и изменение ее свойств

Легированная сталь, марки которой содержат в своей маркировке буквенные обозначения вводимых принудительно элементов, меняет свои свойства не только от этих сторонних веществ, но и также от их взаимного действия между собой.

Если рассматривать конкретно углерод, то по взаимодействию с ним легирующие элементы можно условно разделить на две большие группы:

- Элементы, которые формируют с углеродом химическое соединение (карбид) – молибден, хром, ванадий, вольфрам, марганец.

- Элементы, не создающие карбидов – кремний, алюминий, никель.

Стоит заметить, что стали, которые легируются карбидобразующими веществами, имеют очень высокую твёрдость и повышенное сопротивление износу.

Низколегированная сталь (марки: 20ХГС2, 09Г2, 12Г2СМФ, 12ХГН2МФБАЮ и другие). Особое место занимает сплав 13Х, который достаточно тверд для изготовления из него хирургического, гравировального, ювелирного оборудования, бритв.

Расшифровка

Содержание легирующих элементов в стали можно определить по ее маркировке. Каждая из таких вводимых в сплав составляющих имеет своё буквенное обозначение. Например:

- Хром – Cr.

- Ванадий –V.

- Марганец –Mn.

- Ниобий – Nb.

- Вольфрам –W.

- Титан – Ti.

Иногда в начале индекса марки стали стоят буквы. Каждая из них несет особый смысл. В частности, буква «Р» означает, что сталь является быстрорежущей, «Ш» сигнализирует, что сталь шарикоподшипниковая, «А» – автоматная, «Э» – электротехническая и т. д. Высококачественные стали имеют в своем цифро-буквенном обозначении в конце литеру «А», а особо качественные содержат в самом конце маркировки букву «Ш».

Воздействие легирующих элементов

В первую очередь следует сказать, что основополагающее влияние на свойства стали оказывает углерод. Именно этот элемент обеспечивает с повышением своей концентрации увеличение прочности и твердости при снижении вязкости и пластичности. Кроме того, повышенная концентрация углерода гарантирует ухудшение обрабатываемости резанием.

Содержание хрома в стали напрямую влияет на ее коррозионную стойкость. Этот химический элемент формирует на поверхности сплава в агрессивной окислительной среде тонкую защитную оксидную пленку. Однако для достижения такого эффекта в стали хрома должно быть не менее 11,7%.

Особого внимания заслуживает алюминий. Его применяют в процессе легирования стали для удаления кислорода и азота после ее продувки, дабы поспособствовать уменьшению старения сплава. Кроме того, алюминий значительно повышает ударную вязкость и текучесть, нейтрализует крайне вредное влияние фосфора.

Ванадий – это особый легирующий элемент, благодаря которому легированные инструментальные стали получают высокую твёрдость и прочность. При этом в сплаве уменьшается зерно и повышается плотность.

Легированная сталь, марки которой содержат вольфрам, наделена высокой твёрдостью и красностойкостью. Вольфрам хорош также и тем, что он полностью устраняет хрупкость во время запланированного отпуска сплава.

Для увеличения жаропрочности, магнитных свойств и сопротивления значительным ударным нагрузкам сталь легируют кобальтом. А вот одним из тех элементов, который не оказывает какого-либо существенного влияния на сталь, является кремний. Однако в тех марках стали, которые предназначены для сварных металлоконструкций, концентрация кремния должна быть обязательно в пределах 0,12-0,25 %.

Значительно повышает механические свойства стали магний. Его также используют в качестве десульфуратора в случае использования внедоменной десульфурации чугуна.

Низколегированная сталь (марки ее содержат легирующих элементов менее 2,5%) очень часто содержит марганец, что обеспечивает ей непременное увеличение твердости, износоустойчивости при сохранении оптимальной пластичности. Но при этом концентрация этого элемента должна быть более 1%, иначе не получится достигнуть указанных свойств.

Углеродистые марки стали, выплавляемые для различных масштабных строительных конструкций, содержат в себе медь, которая обеспечивает максимальные антикоррозионные свойства.

Для увеличения красностойкости, упругости, предела прочности при растяжении и стойкости к коррозии в сталь обязательно вводят молибден, который также еще и повышает сопротивление окислению металла при нагреве до высоких температурных показателей. В свою очередь церий и неодим применяются для снижения пористости сплава.

Рассматривая влияние легирующих элементов на свойства стали, нельзя обойти вниманием и никель. Данный металл позволяет стали получить превосходную прокаливаемость и прочность, повысить пластичность и ударопрочность и понизить предел хладноломкости.

Очень широко используется в качестве легирующей добавки и ниобий. Его концентрация, в 6-10 раз превышающая количество обязательно присутсвтующего углерода в сплаве, позволяет устранить межкристаллитную коррозию нержавеющей марки стали и предохраняет сварные швы от крайне нежелательного разрушения.

Титан позволяет получить самые оптимальные показатели прочности и пластичности, а также улучшить коррозионную стойкость. Те стали, которые содержит эту добавку, очень хорошо подвергаются обработке различным инструментом специального назначения на современных металлорежущих станках.

Введение в стальной сплав циркония дает возможность получить требуемую зернистость и при необходимости оказывать влияние именно на рост зерна.

Случайные примеси

Крайне нежелательными элементами, которые очень негативно сказываются на качестве стали, являются мышьяк, олово, сурьма. Их появление в сплаве всегда приводит к тому, сталь становится очень хрупкой по границам своих зерен, что особенно заметно при смотке стальных лент и в процессе отжига низкоуглеродистых марок сталей.

Заключение

В наше время влияние легирующих элементов на свойства стали довольно хорошо изучено. Специалисты тщательно провели анализ воздействия каждой добавки в сплаве. Полученные теоретические знания позволяют металлургам уже на этапе оформления заказа сформировать принципиальную схему выплавки стали, определиться с технологией и количеством требуемых расходных материалов (руды, концентрата, окатышей, присадок и прочего). Наиболее часто сталеплавильщики использую хром, ванадий, кобальт и другие легирующие элементы, которые являются достаточно дорогостоящими.

fb.ru

Влияние примесей и лигирующих элементов на свойства сталей и сплавов

Справочная информация

В компании ГП Стальмаш Вы можете купить круг, шестигранник, лист из наличия на складе (отгрузка от 1-3 рабочих дней в зависимости от вида металлопродукции и необходимости подготовки металла)

Сталь конструкционная, легированная, инструментальная, пружинная, подшипниковая, автоматная, нержавеющая, жаропрочная – более 260 марок стали в наличии | Круг. Лист. Полоса. Проволока. Шестигранник.

Оперативная и полная информация о наличии, ценах, условиях и сроках отгрузки по телефонам ГП Стальмаш:

+7 (343) 268-7815, +7 (950) 208-1282, +7 (902) 255-6262

ЧАСЫ РАБОТЫ: Пн — Пт: с 06:30 до 16:00, время Московское, во внерабочее время отправляйте запрос на E-mail: [email protected] или через форму «Обратная связь»

Влияние примесей на стали и ее свойства

Углерод (( C ) — У) находится в стали обычно в виде химического соединения Fe3C, называемого цементитом.

С увеличением содержания углерода до 1,2% увеличивается твердость, прочность и упругость стали, понижается пластичность и сопротивление удару, ухудшается обрабатываемость и свариваемость.

Кремний (( Si ) — C), если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.

При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость против окисления при высоких температурах.

Марганец (( Mn ) — Г), как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. Однако марганец образует с железом твердый раствор и несколько повышает твердость и прочность стали, незначительно уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. При высоком содержании марганца сталь приобретает исключительно большую твердость и сопротивление износу.

Сера ((S)) является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение придает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

В углеродистой стали допускается серы не более 0,06-0,07%.

Увеличение хрупкости стали при повышенном содержании серы используется иногда для улучшения обрабатываемости на станках, благодаря чему повышается производительность при обработке.

Фосфор (( P ) — П) также является вредной примесью. Он образует с железом соединение Fe3P, которое растворяется в железе. Кристаллы этого химического соединения очень хрупки. Обычно они располагаются по границам зерен стали, резко ослабляя связь между ними, вследствие чего сталь приобретает очень высокую хрупкость в холодном состоянии (хладноломкость). Особенно сказывается отрицательное влияние фосфора при высоком содержании углерода. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Легирующие элементы и их влияние на свойства стали

Хром (( Cr ) — Х) – наиболее дешевый и распространенный элемент. Хром повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (( Ni ) — Н) придает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения.

Вольфрам (( W ) — В) образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске.

Ванадий (( V ) — Ф) повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем.

Кремний (( Si ) — C) в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (( Mn ) — Г) при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (( Co ) — К) повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (( Mo ) — М) увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (( Ti ) — Т) повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (( Nb) — Б) улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (( Аl ) — Ю) повышает жаростойкость и окалиностойкость.

Медь (( Cu ) — Д) увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Цирконий (( Zr ) — Ц) оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Легирование — добавление в состав материалов примесей для изменения (улучшения) физических и химических свойств основного материала. Легирование является обобщающим понятием ряда технологических процедур.

В разных отраслях применяются разные технологии легирования.

В металлургии легирование производится введением в расплав или шихту дополнительных элементов (например, в сталь — хрома, никеля, молибдена, вольфрама, ванадия, ниобия, титана), улучшающих механические, физические и химические свойства сплава. Легирование проводится на различных этапах получения металлического материала с целями повышения качества металлургической продукции.

yaruse.ru

4.2. Влияние легирующих элементов на структуру и свойства стали. Влияние элементов на свойства стали

Влияние химических элементов на свойства стали.

Условные обозначения химических элементов:

| хром ( Cr ) — Хникель ( Ni ) — Нмолибден ( Mo ) — Мтитан ( Ti ) — Тмедь ( Cu ) — Дванадий ( V ) — Фвольфрам ( W ) — В | азот ( N ) — Аалюминий ( Аl ) — Юбериллий ( Be ) — Лбор ( B ) — Рвисмут ( Вi ) — Вигаллий ( Ga ) — Гл | иридий ( Ir ) — Икадмий ( Cd ) — Кдкобальт ( Co ) — Ккремний ( Si ) — Cмагний ( Mg ) — Шмарганец ( Mn ) — Г | свинец ( Pb ) — АСниобий ( Nb) — Бселен ( Se ) — Еуглерод ( C ) — Уфосфор ( P ) — Пцирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — на

pellete.ru

Влияние химических элементов на свариваемость стали

Однако свойства сварных соединений изделий из этих сталей, по сравнению с аналогичными свойствами основного металла, могут быть хуже. Это связано, главным образом, с химическим составом стали, а также с условиями нагрева и охлаждения основного металла при сварке. Кроме того, свариваемость стали сильно зависит от напряженного состояния элементов после сварки. В настоящем разделе рассмотрено влияние на свариваемость химического состава стали и ее микроструктуры.

Рассмотрим лишь самые общие представления о влиянии элементов на свариваемость строительной стали, сложившиеся на основе результатов исследований авторов.

Как отмечалось выше, в строительной малоуглеродистой стали содержание углерода, как правило, не превышает 0,22 %. Такое содержание углерода само по себе не вызывает осложнений при сварке в широком диапазоне тепловлокений.

При сварке же низколегированных сталей углерод при повышенном содержании в сочетании с другими элементами, входящими в состав стали, может отрицательно воздействовать на ее свариваемость.

Вредные примеси в стали — фосфор и сера — при повышенном содержании могут также ухудшать ее свариваемость.

Однако при современных способах производства стали содержание Р и S в металле относительно невелико, и при сварке эти элементы вызывают затруднения лишь в редких случаях.

На свариваемость определенное влияние также могут оказывать кислород и азот. Последний, как известно, может явиться причиной старения стали в зоне термического влияния на участке, нагреваемом до температур 300 … 500° С, а также может явиться причиной старения металла шва. Однако, если в стали присутствуют сильные нитридо- и карбонитридообразующие элементы Аl и Ti (вводимые как при раскислении, так и в целях легирования) и т. п., азот связывается достаточно полно и не ухудшает ее свариваемость. С другой стороны увеличение содержания нитридов алюминия в металле шва может привести к повышению критической температуры хрупкости.

Кислород в металле шва может явиться причиной образования пор, а также хладноломкости металла шва.

Водород как в стали, так и в сварочной ванне одинаково нежелателен, в первом случае он является причиной флокенов, во втором, диффундируя из шва в металл околошовного участка, повышает его склонность к хрупкому разрушению и способствует образованию холодных трещин.

Разме: наследственного зерна при нагреве влияет на рост зерна на участке перегрева. Крупное наследственное зерно предопределяет рост зерна околошовного участка, что приводит к охрупчиванию металла.

Марганец способствует росту аустенитного зерна, повышая склонность стали на околошовном участке к закалке. Вследствие этого с увеличением содержания марганца с 0 до 1,5 % твердость стали на околошовном участке, даже при сравнительно низком содержании углерода, резко возрастает. Вместе с тем, чтобы не проявилось вредное влияние марганца, отношение Mn/С должно быть не более четырех.

Кроме положительного влияния на основной металл, марганец играет большую роль при раскислении и легировании металла шва, а также, в известной мере, предупреждает образование кристаллизационных трещин. Марганец в металле шва нейтрализует вредное влияние серы, образуя сульфид марганца (MnS). С увеличением содержания марганца склонность металла к образованию трещин при повышении содержания серы (до определенного уровня) не возрастает. Это наиболее эффективно проявляется при содержании углерода 0,10-0,14%.

Кремний является сильным раскислителем, однако он повышает температуры критического интервала хрупкости и склонность металла шва к образованию кристаллизационных трещин (при сварке спокойных сталей это проявляется незначительно). Кремний охрупчивает металл околошовной зоны, но слабее марганца, что отражено в формуле углеродного эквивалента.

Введение хрома в низколегированную сталь повышает ее закаливаемость в ЗТВ, однако при содержании его до 0,8 % в основном металле этот эффект практически не сказывается.

Результаты исследований показали положительное влияние титана на пластичность основного металла и ЗТВ при содержании до 0,05 %, а при содержании титана более 0,05 % металл околошовного участка при сварке имеет повышеную хрупкость.

Ванадийсодержащие стали характеризуются удовлетворительной свариваемостью. В связи с тем, что ванадий является карбидообразующим элементом, он улучшает свариваемость малоуглеродистой стали, благодаря выделению тугоплавких и труднорастворимых в аустените карбидов или карбонитридов. При сварке такой стали ее твердость (закаливаемость) в околошовной зоне ниже, чем у аналогичной стали, не содержащей ванадия.

При связывании свободного углерода в карбиды его содержание в твердом растворе уменьшается. Вследствие этого при высоких температурах в зоне сварки и соответствующих скоростях охлаждения не происходит превращений, способствующих образованию закалочных структур.

Поэтому ванадий и титан при их суммарном содержании до 0,15 % не оказывают заметного влияния на склонность металла околошовной зоны к образованию холодных трещин.

Молибден в стали способствует ее закаливаемости, повышая твердость металла в ЗТВ. Вместе с тем марганцовистые стали с 0,33 % Мо на околошовном участке ЗТВ не склонны к образованию холодных трещин при использовании электродов с основным покрытием.

Таким образом, большинство из перечисленных элементов охрупчивают металл околошовной зоны. При оценке влияния того или иного элемента на повышение твердости стали следует учитывать степень его влияния на снижение температуры мартенситного превращения.

Температуру в большей степени снижает углерод и в меньшей — кремний. Снижая содержание углерода и добавляя элементы, обладающие значительно меньшей, чем углерод, способностью понижать Мн, получают стали, обладающие высокими механическими свойствами в исходном состоянии и удовлетворительной свариваемостью.

Совместное влияние всех элементов входящих в состав стали, с учетом степени воздействия каждого из них на поведение металла в ЗТВ при сварке часто оценивают по углеродному эквиваленту Сэ или Рсм.

www.uniexo.ru