Механические свойства металлов | Металлы и сплавы

Основные механические свойства

К основным механическим свойствам относят прочность, пластичность, твердость, ударную вязкость и упругость. Большинство показателей механических свойств определяют экспериментально растяжением стандартных образцов на испытательных машинах.

Прочность — способность металла сопротивляться разрушению при действии на него внешних сил.

Пластичность — способность металла необратимо изменять свою форму и размеры под действием внешних и внутренних сил без разрушения.

Твердость — способность металла сопротивляться внедрению в него более твердого тела. Твердость определяют с помощью твердомеров внедрением стального закаленного шарика в металл (на приборе Бринелля) или внедрением алмазной пирамиды в хорошо подготовленную поверхность образца (на приборе Роквелла). Чем меньше размер отпечатка, тем больше твердость испытуемого металла. Например, углеродистая сталь до закалки имеет твердость 100 . . . 150 НВ (по Бринеллю) , а после закалки — 500 . . . 600 НВ.

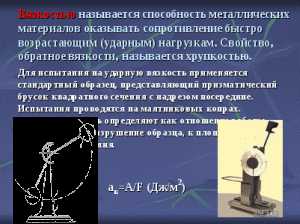

Ударная вязкость — способность металла сопротивляться действию ударных нагрузок. Эта величина, обозначаемая КС (Дж/см2 или кгс • м/см ), определяется отношением механической работы А, затраченной на разрушение образца при ударном изгибе, к площади поперечного сечения образца.

Упругость — способность металла восстанавливать форму и объем после прекращения действий внешних сил. Эта величина характеризуется модулем упругости Е (МПа или кгс/мм2), который равен отношению напряжения а к вызванной им упругой деформации. Высокой упругостью должны обладать стали и сплавы для изготовления рессор и пружин.

Механические свойства металлов

Под механическими свойствами понимают характеристики, определяющие поведение металла (или другого материала) под действием приложенных внешних механических сил. К механическим свойствам обычно относят сопротивление металла (сплава) деформации (прочность) и сопротивление разрушению (пластичность, вязкость, а также способность металла не разрушаться при наличии трещин).

В результате механических испытаний получают числовые значения механических свойств, т. е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материала.

Оценка свойств

При оценке механических свойств металлических материалов различают несколько групп их критериев.

- Критерии, определяемые независимо от конструктивных особенностей и характера службы изделий. Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или на ударный изгиб образцов с надрезом (динамические испытания).

- Прочностные и пластические свойства, определяемые при статических испытаниях на гладких образцах хотя и имеют важное значение (они входят в расчетные формулы) во многих случаях не характеризуют прочность этих материалов в реальных условиях эксплуатации деталей машин и сооружений. Они могут быть использованы только для ограниченного числа простых по форме изделий, работающих в условиях статической нагрузки при температурах, близких к нормальной.

- Критерии оценки конструктивной прочности материала, которые находятся в наибольшей корреляции со служебными свойствами данного изделия и характеризуют работоспособность материала в условиях эксплуатации.

Конструкторская прочность металлов

Критерии конструктивной прочности металлических материалов можно разделить на две группы:

- критерии, определяющие надежность металлических материалов против внезапных разрушений (вязкость разрушения, работа, поглощаемая при распространении трещин, живучесть и др.). В основе этих методик, использующих основные положения механики разрушения, лежат статические или динамические испытания образцов с острыми трещинами, которые имеют место в реальных деталях машин и конструкциях в условиях эксплуатации (надрезы, сквозные отверстия, неметаллические включения, микропустоты и т. д.). Трещины и микронесплошности сильно меняют поведение металла под нагрузкой, так как являются концентраторами напряжений;

- критерии, которые определяют долговечность изделий (сопротивление усталости, износостойкость, сопротивление коррозии и т. д.).

Критерии оценки

Критерии оценки прочности конструкции в целом (конструкционной прочности), определяемые при стендовых, натурных и эксплуатационных испытаниях. При этих испытаниях выявляется влияние на прочность и долговечность конструкции таких факторов, как распределение и величина остаточных напряжений, дефектов технологии изготовления и конструирования металлоизделий и т. д.

Для решения практических задач металловедения необходимо определять как стандартные механические свойства, так и критерии конструктивной прочности.

Похожие материалы

www.metalcutting.ru

Механические свойства металлов

Механические свойства металлов отражают способность материалов проявлять стойкость к нагрузкам, приложенным к ним. Выражаются эти способности количественными показателями. Механические свойства металлов и сплавов – это, в первую очередь, ударная вязкость, твердость, пластичность, прочность. Изделия обладают также и ползучестью, износостойкостью и прочими качествами.

Основные механические характеристики материалов определяют при испытаниях. В зависимости от характера воздействия нагрузки за единицу времени, различают повторно-переменные, динамические и статические испытания. Механические свойства металлов проявляются также при приложении к изделиям внешних нагрузок. В частности испытания проводятся ударным изгибом, кручением, сжатием, растяжением и прочими воздействиями.

Механические свойства металлов проявляются и при деформации. Под этим процессом понимают изменение размера и формы изделия под влиянием нагрузок. Деформация в телах твердых подразделяется на пластическую и упругую. В первом случае изделие после снятия нагрузки не восстанавливается до своего размера и формы, а во втором – приходит в первоначальное состояние до приложения силы.

Как правило, механические свойства металлов начинают описывать с твердости. Именно она является важнейшим качеством изделий. Под твердостью понимают способность металла проявлять стойкость к пластической деформации. Количественный показатель этой способности является наиболее распространенным при контроле качества изделий.

Следующим важным свойством металла является прочность. Под этим качеством понимают способность изделия противостоять разрушению и деформации. При разрушении происходит процесс образования трещин, что провоцирует разделение материала на части. Показатель прочности определяется при проведении испытаний на растяжение.

Пластичность материала характеризует его способность к пластической деформации. Другими словами, это качество определяет возможность получения остаточных изменений в размере и форме без нарушения целостности. Пластичность является важным критерием выбора изделия для обработки давлением.

Способность детали поглощать из внешней силы механическую энергию посредством пластической деформации называется вязкостью.

Среди сплавов особое место занимает чугун (железоуглеродистый сплав). В нем содержится боле 2,14% углерода и ряда примесей. Железоуглеродистый сплав отличается высокими литейными характеристиками.

Наиболее распространенными в промышленном производстве являются такие разновидности, как белый, серый и высокопрочный чугун.

Первый, например, обладает высокими показателями твердости, это обеспечивает стойкость к износу. Вместе с этим, белый чугун хрупок. Кроме того, материал плохо подвергается обработке резанием.

В качестве одного из основного в литейной промышленности используется серый чугун. Этот материал имеет предел прочности достаточно высокий и очень хорошо поддается обработке.

Соответственно, высокопрочный чугун наделен хорошими литейными и физическими качествами.

Среди цветных металлов и сплавов следует выделить алюминиевые. Они наделены высокими показателями антикоррозийной стойкости, легко подвергаются обработке резанием и давлением.

Также достаточно распространенным сырьем в производстве считаются медные сплавы. Эти смеси обладают хорошими антифрикционными, технологическими и физическими качествами.

Титановые сплавы отличаются высокой коррозийной стойкостью, жароустойчивостью, высокой прочностью. Имеют они также и низкую плотность.

Существуют магниевые сплавы, которые хорошо подвергаются обработке резанием.

fb.ru

Механические свойства металлических материалов и металлов

Металлы и их сплавы являются одним из самых распространенных материалов для изготовления изделий различных видов. Но так как каждый из типов имеет определенные свойства – перед применением их следует детально изучить.

Зачем нужно знать механические свойства металлов

Основные виды чистых металлов

Металлы относятся к химическим элементам и веществам, которые характеризуются высоким показателем теплопроводности, в большинстве своем имеют жесткость. Под воздействием высоких температур повышается пластичность, обладают ковкостью. Эти характеристики материалов позволяют осуществлять их обработку различными способами.

Металлические материалы и их сплавы характеризуются рядом показателей: химическими, механическими, физическими и эксплуатационными. В совокупности они дают возможность определить фактические характеристики в полном объеме. Выделить наиболее важные из них невозможно. Но для решения определенных задач большее внимание уделяется конкретной группе свойств.

Механические свойства металлов необходимо знать для решения следующих вопросов:

- производство изделия с определенными качествами;

- выбор оптимального процесса обработки заготовки;

- влияние механических характеристик металлических материалов на эксплуатационные свойства продукта.

Для определения конкретных механических свойств применяются различные методы. Испытания металлов и сплавов проводятся с помощью специальных приборов. Это делается в лабораторных условиях. Для достижения точных результатов рекомендуется использовать результаты исследований государственных метрологических организаций.

Механические свойства определяют показатель сопротивляемости того или иного материала на внешние силовые воздействия. Для каждого параметра существует определенные числовые показатели.

Твердость

Методика проверки металлов на твердость

При воздействии внешних факторов на металлические изделия происходит их деформация – пластическая или упругая. Твердость описывает сопротивление этим факторам, характеризует степень сохранения изначальной формы и свойств материала, изделия.

В зависимости от желаемых результатов проверка материала на твердость осуществляется тремя методами:

- статический. На специальный индикатор, расположенный на поверхности металла, прикладывают механическую силу. Это делается постепенно и одновременно с этим фиксируется степень деформации;

- динамический. Воздействие происходит для фиксации упругой отдачи или формирования отпечатка с определенной конфигурацией;

- кинетический. Схож со статическим. Разница заключается в непрерывном воздействии для построения диаграммы изменения характеристик образца.

Измерение твердости зависит от выбранного метода — Бринелля (НВ), Роквелла (шкалы А, В и С) или Виккерса (НV). Все зависит от степени воздействия на материал, с помощью которых можно определить поверхностную, проекционную или объемную твердость.

Шкала Мосса применяется для вычисления показателя твердости редко. Ее суть состоит в вычислении характеристиках объекта методом царапания его поверхности.

Вязкость и хрупкость

Описание показателя вязкости

Эти характеристики указывают на возможность металла оказывать сопротивление при воздействии ударных нагрузок. Показателем является скорость деформации, т.е. изменение изначальной конфигурации заготовки при внешнем воздействии.

Знание показателя вязкости и хрупкости необходимо для расчета поглощаемой энергии воздействия, которая приводит к деформации металлического образца. В зависимости от необходимых данных различают следующие методы измерения и виды вязкости металлов:

- статическая. Происходит медленное воздействие на материал до момента его разрушения;

- циклическая. Образец подвергают многократным нагрузкам с одинаковым или изменяющимся показателем силы. При этом основной величиной циклической вязкости является количество работы, необходимой для разрушения образца;

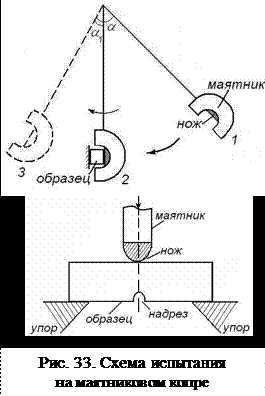

- ударная. Для ее расчета применяют маятниковый копер. Заготовку крепят на нижнем основании, маятник с рубящим конусом находится в верхней точке. После его опускания происходит взаимодействие металла и рубящей части. Степень деформации характеризуется вязкостью образца.

В зависимости от системы измерения существуют различные показатели вязкости:

- СИ — м²/с;

- СГС – стокс (СТ) или сантистокс (сСт)

Помимо метода испытания необходимо учитывать другие механические свойства металлов – температура на его поверхности и в структуре, влажность в помещении и т.д.

Хрупкость является обратным показателем вязкости. Она определяет, насколько быстро металл или сплав будет разрушаться под воздействием внешней силы.

Напряжение

Виды напряжений

Напряжением называется возникновение внутренних сил с различными векторами направленности при внешнем воздействии. Эта величина может быть внутренняя или поверхностная. Является обязательным для расчета при изготовлении несущих стальных конструкций или элементов оборудования, подвергающихся постоянным нагрузкам.

Главным условием для измерения этого показателя является равномерная нагрузка, действующая в определенном направлении. При этом возникает напряженное состояние образца, который подвергается воздействию уравновешенных сил. Помимо этого, воздействие может быть односекторным или много векторным.

Существуют следующие виды напряжения материалов и их сплавов:

- остаточное. Формируется уже после окончания воздействия внешних факторов. К ним относятся не только механические силы, но и быстрый нагрев или охлаждение образца;

- временные. Возникают только при внешних нагрузках. После их прекращения изделие приобретает изначальные характеристики;

- внутреннее. Чаще всего происходит в результате неравномерного нагрева заготовок.

Напряжение является отношением силы воздействия на площадь, на которую она прилагается.

Кроме прямого давления на поверхность может наблюдаться касательное. Расчет этого параметра требует более сложных методик.

Выносливость и усталость

Пример деформации из-за усталости металла

При длительном приложении внешних сил в структуре образца выявляются деформации и дефекты. Они приводят к потере прочности образца и как следствие – к его разрушению. Это называется усталостью металла. Выносливость является обратной характеристикой.

Такое явление наступает в результате появления последовательных напряжений (внутренних или поверхностных) за определенный промежуток времени. Если структура не подвергается изменению – говорят о хорошем показателе выносливости. В противном случае происходит деформация.

В зависимости от точности расчета выполняют следующие испытания образца на выносливость для того, чтобы узнать механические свойства металлов:

- чистый изгиб. Деталь закрепляется на концах и происходит ее вращение, в результате чего она деформируется;

- поперечный изгиб. Дополнительно выполняется вращение образца;

- изгиб в одной плоскости;

- поперечный и продольный изгиб в одной плоскости;

- неравномерное кручение с повторением цикла.

Эти испытания позволяют определить показатель выносливости и рассчитать время наступления усталости детали.

Для проведения испытаний необходимо руководствоваться принятыми методиками, которые изложены в ГОСТ-1497-84. Особое внимание уделяется отклонению свойств металла от нормы.

Ползучесть

Пример дефекта, возникшего из-за ползучести

Этот показатель определяет степень непрерывной пластической деформации при постоянном воздействии внешних и внутренних факторов. Вычисление этого параметра необходимы для определения жаропрочности металлов и их сплавов.

Для определения ползучести образец нагревают до определенной температуры. После этого наблюдают степень изменения его конфигурации с учетом приложенного напряжения. В зависимости от термического воздействия различают два вида испытаний на ползучесть:

- низкотемпературное. Степень нагрева образца не превышает 0,4 от температуры его плавления;

- высокотемпературная. Коэффициент нагрева больше 0,4 температуры нагрева.

Для проведения испытаний используют стандартные образцы прямоугольной или цилиндрической формы. При этом степень погрешности измерения не должна превышать 0,002 мм. В результате испытаний формируется кривая, характеризующая процесс ползучести.

В видеоматериале показан пример работы маятникового копера:

stanokgid.ru

5. Свойства металлов

Свойства металлов подразделяются на физические, химические, механические, технологические и эксплуатационные.

Физические свойства металлов:

Плотность — количество вещества, содержащееся в единице объема.

Плавление — способность металла переходить из кристаллического (твердого) состояния в жидкое с поглощением теплоты.

Теплопроводность — способность металла с той или иной скоростью проводить теплоту при нагревании.

Электропроводность — способность металла проводить электрический ток.

Тепловое расширение — способность металла увеличивать свой объем при нагревании.

Химические свойства металлов:

Химические свойства металлов характеризуют отношение их к химическим воздействиям различных активных сред. Каждый металл обладает определенной способностью сопротивляться этим воздействиям. Основными химическими свойствами металлов являются окисляемость и коррозионная стойкость.

Окисляемость — способность металла вступать в реакцию с кислородом под воздействием окислителей.

Коррозионная стойкость — способность металла сопротивляться коррозии.

Механические свойства металлов:

Твердость — способность металла сопротивляться проникновению в него более твердого тела.

Прочность — способность металла сопротивляться разрушению под действием внешних сил.

Вязкость — способность металла сопротивляться быстро возрастающим ударным нагрузкам.

Упругость — способность металла восстанавливать свою первоначальную форму и размеры после снятия действующей нагрузки.

Пластичность — способность металла, не разрушаясь, изменять свою форму под действием нагрузки и сохранять полученную форму после снятия нагрузки.

Технологические свойства металлов:

Ковкость — способность металла изменять свою форму в нагретом или холодном состоянии под действием внешних сил.

Свариваемость — способность двух частей металла при нагревании прочно соединяться друг с другом.

Жидкотекучесть — способность расплавленного металла легко растекаться и хорошо заполнять форму.

Прокаливаемость — способность металла закаливаться на ту или иную глубину.

Обрабатываемость резанием — способность металла подвергаться механической обработке режущим инструментом с определенной скоростью и усилием резания.

Эксплуатационные свойства металлов:

Износостойкость — свойство материала оказывать сопротивление износу, т. е. постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении.

Хладостойкость — способность материалов, элементов, конструкций и их соединений сопротивляться хрупким разрушениям при низких температурах окружающей среды.

Жаропрочность— способность конструкционных материалов (главным образом металлических, а также керамических, полимерных и др.) выдерживать механические нагрузки без существенных деформаций, не разрушаясь при повышенных температурах.

Антифрикционность – способность конструкционных материалов сопротивляться истиранию.

www.e-ope.ee

Основные свойства металлов и сплавов

Подробности- Подробности

- Опубликовано 27.05.2012 13:19

- Просмотров: 49228

Чтобы машина работала долго и надежно в различных условиях, необходимо ее детали изготовлять из материалов, имеющих определенные физические, механические, технологические и химические свойства.

Физические свойства. К этим свойствам относятся: цвет, удельный вес, теплопроводность, электропроводность, температура плавления, расширение при нагревании.

Цвет металла или сплава является одним из признаков, позволяющих судить о его свойствах. При нагреве по цвету поверхности металла можно примерно определить, до какой температуры он нагрет, что особо важно для сварщиков. Однако некоторые металлы (алюминий) при нагреве не меняют цвета.

Поверхность окисленного металла имеет иной цвет, чем не окисленного.

Удельный вес — вес одного кубического сантиметра вещества, выраженный в граммах. Например, углеродистая сталь имеет удельный вес, равный 7,8 г/см. В авто- и авиастроении вес деталей является одной из важнейших характеристик, поскольку конструкции должны быть не только прочными, но и легкими. Чем больше удельный вес металла, тем более тяжелым (при равном объеме) получается изделие.

Теплопроводность — способность металла проводить тепло — измеряется количеством тепла, которое проходит по металлическому стержню сечением в 1 см2 за 1 мин. Чем больше теплопроводность, тем труднее нагреть кромки свариваемой детали до нужной температуры.

Температура плавления — температура, при которой металл переходит из твердого состояния в жидкое. Чистые металлы плавятся при одной постоянной температуре, а сплавы — в интервале температур.

Расширение металлов при нагревании является важной характеристикой. Поскольку при сварке происходит местный нагрев (нагрев лишь небольшого участка изделия), то изделие в различных частях нагревается до разных температур, что приводит к деформированию (короблению) изделия. Две детали, изготовленные из разных металлов и нагретые до одинаковой температуры, будут расширяться по-разному. Поэтому, если эти детали будут скреплены между собой, то при нагревании могут изогнуться и даже разрушиться.

Усадка — уменьшение объема расплавленного металла при его охлаждении. В процессе усадки металла сварного шва наблюдается коробление детали, появляются трещины или образуются усадочные раковины. Каждый металл имеет свою величину усадки. Чем она больше, тем труднее получить качественное соединение.

Механические свойства. К механическим свойствам металлов и сплавов относятся прочность, твердость, упругость, пластичность, вязкость.

Эти свойства обычно являются решающими показателями, по которым судят о пригодности металла к различным условиям работы.

Прочность — способность металла сопротивляться разрушению при действии на него нагрузки.

Твердость — способность металла сопротивляться внедрению в его поверхность другого более твердого тела.

Упругость — свойство металла восстанавливать свою форму и размеры после прекращения действия нагрузки. Высокой упругостью должна обладать, например, рессоры и пружины, поэтому они изготовляются из специальных сплавов.

Пластичность — способность металла изменять форму и размеры под действием внешней нагрузки и сохранять новую форму и размеры после прекращения действия сил. Пластичность — свойство, обратное упругости. Чем больше пластичность, тем легче металл куется, штампуется, прокатывается.

Вязкость — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам. Вязкость — свойство, обратное хрупкости. Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке (детали вагонов, автомобилей и т. п.).

Механические свойства выявляются при воздействии на металл растягивающих, изгибающих или других сил. Механические свойства металлов характеризуются: 1) пределом прочности в кг/мм2; 2) относительным удлинением в %;3) ударной вязкостью в кгм/см2; 4) твердостью; 5) углом загиба. Перечисленные основные свойства металлов определяются следующими испытаниями: 1) на растяжение; 2) на загиб; 3) на твердость; 4) на удар. Все эти испытания производятся на образцах металла при помощи специальных машин.

Испытание на растяжение. Испытанием на растяжение определяют предел прочности и относительное удлинение металла. Пределом прочности называется усилие, которое надо приложить на единицу площади поперечного сечения образца металла, чтобы разорвать его.

Для испытания на растяжение изготовляют образцы, форма и размеры которых установлены ГОСТ 1497-42. На рисунке представлены размеры и форма цилиндрических образцов для испытания на растяжение на специальных разрывных машинах» Головки образца закрепляют в захваты машины, после чего дают нагрузку, растягивающую образец до разрушения. Если величину разрушающего усилия выраженного в килограммах, разделить на число квадратных миллиметров поперечного сечения образца Fo9 то получим величину предела прочности в килограммах на квадратный миллиметр (предел прочности обозначается ов):

Для испытания листового металла изготовляют плоские образцы. На рисунке, в показаны размеры и форма плоских образцов для испытания сварных соединений. Малоуглеродистые стали имеют предел прочности около 40 кг/мм2 стали повышенной прочности и специальные — 150 кг/мм2. Для вычисления относительного удлинения, обозначаемого Ъ, определяют сначала абсолютное удлинение образца. Для этого разорванные части образца плотно прикладывают друг к другу и замеряют расстояние между метками границ расчетной длины (получают размер /). Затем из полученной длины вычитают первоначальную расчетную длину образца /о, остаток делят на первоначальную расчетную длину и умножают на 100.

Относительное удлинение металла есть выраженное в процентах отношение остающегося после разрыва увеличения длины образца К его первоначальной длине.

Относительное удлинение малоуглеродистой стали примерно равно 20%. Относительное удлинение характеризует пластичность металла, оно снижается с повышением предела прочности.

Испытание на твердость. В нашей промышленности для определения твердости металла чаще всего применяется прибор Бринеля или Роквелла. Твердость по Бринелю определяют следующим образом. Твердый стальной шарик диаметром 10,5 или 2,5 мм вдавливается под прессом в испытуемый металл. Затем при помощи бинокулярной трубки измеряют диаметр отпечатка, который получился под шариком на испытуемом металле. По диаметру отпечатка и по соответствующей таблице определяют твердость по Бринелю.

Твердость некоторых сталей в единицах по Бринелю:

Малоуглеродистая сталь……ИВ 120—130

Сталь повышенной прочности …. ИВ 200—300 Твердые закаленные стали…..ИВ 500—600

С увеличением твердости пластичность металла снижается. Испытание на удар. Этим испытанием определяют способность металла противостоять ударным нагрузкам. Испытанием на удар определяют ударную вязкость металла.

Ударная вязкость определяется путем испытания образцов на специальных маятниковых копрах. Для испытания применяются специальные квадратные образцы с надрезом (фиг. 11,е). Чем меньше ударная вязкость, тем более хрупок и тем менее надежен в работе такой металл. Чем выше ударная вязкость, тем металл лучше. Хорошая малоуглеродистая сталь имеет ударную вязкость, равную 10—15 кгм/см2.

Во многих случаях для проверки пластичности металлов или сварных соединений применяют технологические испытания образцов, к которым относятся испытания на угол загиба, на сплющивание, продавливание и др.

Испытания на загиб. Для проведения испытания на загиб образец из металла укладывается на шарнирных опорах и нагрузкой, приложенной посредине, изгибается до появления трещин на выпуклой стороне образца. После этого испытание прекращают и измеряют величину внешнего угла а. Чем больше угол загиба, тем пластичнее металл. Качественная малоуглеродистая сталь дает угол загиба 180°.

Для определения пластичности сварного соединения вырезают такой же плоский образец со сварным швом, расположенным посредине, и со снятым усилением.

Испытанием на сплющивание определяют способность металла деформироваться при сплющивании. Этой пробе обычно подвергают отрезки сварных труб диаметром 22—52 мм со стенками толщиной от 2,5 до 10 мм. Проба заключается в сплющивании образца под прессом до получения просвета между внутренними стенками трубы, равного учетверенной толщине стенки трубы. При этом испытании образец не должен давать трещин.

Технологические свойства. В эту группу свойств входят свариваемость, жидкотекучесть, ковкость, обрабатываемость резанием и другие. Технологические свойства имеют весьма важное значение при производстве тех или иных технологических операций и определяют пригодность металла к обработке тем или иным способом.

Свариваемость — свойство металлов давать доброкачественные соединения при сварке, характеризующиеся отсутствием трещин и других пороков металла в швах и прилегающих зонах, причем иногда металл хорошо сваривается одним методом и неудовлетворительно— другим. Например, дюралюминий удовлетворительно сваривается точечной сваркой и плохо — газовой, чугун хорошо сваривается газовой сваркой с подогревом и плохо — дуговой и т. д.

Жидкотекучесть — способность расплавленных металлов и сплавов заполнять литерную форму.

Ковкость — способность металлов и сплавов изменять свою форму при обработке давлением.

Обрабатываемость резанием — способность металла более или менее легко обрабатываться острым режущим инструментом (резцом, фрезой, ножовкой и т. д.) при различных операциях механической обработки (резание, фрезерование и т. д.).

Химические свойства. Под химическими свойствами металлов подразумевается их способность вступать в соединение с различными веществами и в первую очередь с кислородом. Чем легче металл вступает в соединение с вредными для него элементами, тем легче он разрушается. Разрушение металлов под действием окружающей их среды (воздуха, влаги, растворов солей, кислот, щелочей) называется коррозией. Для достижения высокой коррозионной стойкости изготавливаются специальные стали (нержавеющие, кислотостойкие и т. п.).

Читайте также

Добавить комментарий

electrowelder.ru

Механические свойства металлов

Механические свойства определяют поведение металла под нагрузкой. Характеристики механических свойств получают при механических испытаниях. Для этого воздействуют на образец из данного материала какой-то силой и замеряют реакцию материала.

Под действием различных внешних сил металл деформируется и разрушается. Но величиной приложенной нагрузки нельзя охарактеризовать условия нагружения. Важно знать, на какую площадь поперечного сечения эта нагрузка действует.

За характеристику нагружения принимают напряжение – отношение силы к площади сечения, на которую она действует:

Напряжение, действующее на любую произвольно взятую площадку, можно разложить на нормальную составляющую σ, перпендикулярную площадке, и касательную t.

При одинаковой нагрузке P деформация стержней (рис. 30) будет разной: второй удлинится больше, так как площадь его поперечного сечения меньше.

так как Напряжение во втором стержне будет больше, поэтому он получит большую деформацию.

Напряжение, которое выдерживает металл, является его основной механической характеристикой, не зависящей от размеров изделия.

Прочность

Прочность – это способность металла сопротивляться деформации и разрушению под действием внешних и внутренних напряжений.

Государственные стандарты предусматривают получение характеристик прочности при испытаниях на растяжение, сжатие, изгиб, кручение. Все это – статические испытания, с постепенным, плавным возрастанием нагрузки.

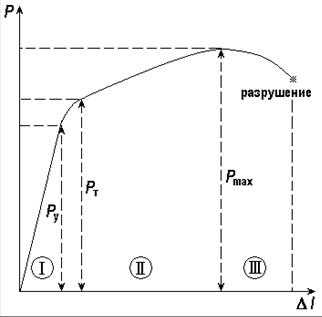

Наиболее информативно испытание на растяжение на разрывной машине; его и проводят в большинстве случаев для получения стандартных характеристик прочности (рис. 32).

Разрывная машина снабжена устройством для записи так называемой диаграммы растяжения – графика зависимости между приложенной нагрузкой P и удлинением образца Dl (рис. 31). Современные машины имеют выход на компьютер, который не только записывает диаграмму, но и рассчитывает характеристики прочности.

| |||

При росте нагрузки P длина образца l изменяется нелинейно.

Из этого испытания можно получить следующие характеристики прочности:

предел упругости [МПа] – это наибольшее напряжение, после которого образец возвращается к прежней форме и размерам;

предел текучести [МПа] – это напряжение пластического течения металла без увеличения нагрузки;

предел прочности [МПа] – это наибольшее напряжение, которое металл выдерживает, не разрушаясь.

Истинный, или физический предел текучести определить трудно: не у всех металлов образуется «площадка текучести». Поэтому чаще всего определяют условный предел текучести , который вызывает остаточную деформацию 0,2 %: » .

Прочностные расчеты чаще ведут по пределу текучести, так как значительная пластическая деформация большинства деталей и конструкций недопустима. Но и предел прочности знать необходимо, так как он показывает, при каком напряжении начнется разрушение.

Пластичность

Пластичность – это способность металла деформироваться без разрушения.

Характеристики пластичности определяют из того же испытания на растяжение. Это

относительное удлинение [%]

и

относительное сужение [%], где

l0 и lК, мм – длина образца до и после испытания;

F0 и FК, мм2 – начальная и конечная площадь поперечного сечения образца (рис. 32).

Относительное удлинение и относительное сужение являются одновременно и критериями надежности: материал, имеющий бóльшие значения d и y, более надежен.

Твердость

Твердость – это способность материала сопротивляться внедрению в него другого, более твердого тела.

Методы измерения, приборы, обозначение, единицы измерения твердости описаны в методических указаниях к лабораторной работе «Определение твердости металлов и сплавов». Изучить самостоятельно!

Вязкость

Вязкость – это способность материала сопротивляться разрушению при ударных, динамических нагрузках.

Характеристика вязкости определяется при испытании на ударный изгиб. Это, в отличие от всех предыдущих, динамическое испытание, при котором нагрузка прилагается к образцу с очень большой скоростью, за тысячные доли секунды.

Испытание проводится на маятниковом копре (рис. 33).

Тяжелый маятник, поднятый на определенный угол, отпускают. На пути движения маятника находится образец. Удар ножа маятника разрушает его. Произведенная при разрушении работа определяется как разность между потенциальной энергией маятника до и после испытания.

Ударная вязкость – это работа разрушения образца, отнесенная к площади поперечного сечения:

[Дж/м2], где

AР – работа разрушения,

F – площадь поперечного сечения образца.

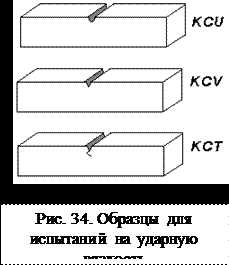

Образец должен иметь надрез – концентратор напряжения. Обозначение ударной вязкости зависит от вида надреза (рис. 34).

Для одного и того же материала KCU > KCV > KCT, т. е. чем острее надрез, тем легче разрушается материал.

Для одного и того же материала KCU > KCV > KCT, т. е. чем острее надрез, тем легче разрушается материал.

Ударная вязкость тоже является критерием надежности материала, гарантией, что он не будет разрушаться хрупко, внезапно.

Строго говоря, ударная вязкость является комплексной характеристикой, включающей удельную работу зарождения трещины aз и удельную работу распространения трещины aр. Для более достоверной оценки надежности материала методом экстраполяции определяют ударную вязкость при радиусе концентратора r, стремящемся к нулю. Это и будет работа распространения трещины aр, позволяющая оценить надежность (зародыши трещин в материале есть почти всегда, вопрос в том, будут ли они расти).

Похожие статьи:

poznayka.org

Основные механические свойства металлов. Технологические свойства металлов :: SYL.ru

В наше время для изготовления машин и приборов применяют преимущественно материалы, к которым относятся металлы, сплавы металлов с другими металлами и неметаллами. Поэтому очень важное значение приобретает определение механических свойств металлов. Не менее важно знание таких общих закономерностей, как периодичность изменения возможностей их элементов и их соединений, зависимость свойств от типов и особенностей химической связи в сплавах на их основе.

Основные механические свойства металлов

Металлы — это вещества, которые характеризуются теплопроводимостью, электропроводностью, пластичностью. Все они, за исключением ртути, при комнатной температуре — твердые вещества. Температура плавления находится в пределах от -38,78 до +3380оС. Механические и технологические свойства металлов обладают высокой способностью поглощать свет, и поэтому даже в очень тонких слоях они непрозрачные. Однако гладкий и чистый слой поверхности хорошо отражает свет и придает характерный блеск. Большинство поверхностей имеет белый и серый цвет. Только медь и золото имеют желтый оттенок. Некоторые металлы имеют серый цвет со слабым синеватым, желтоватым или красноватым отливом. В твердом состоянии все они имеют кристаллическую форму. В парообразном состоянии металлы одноатомные. По удельному весу их делят на легкие и тяжелые. Существует еще одно деление — на черные металлы и цветные.

Металлы в природе и способы их добычи

В природе металлы находятся как в свободном состоянии (Си, Au, Ag, Hg, Pt), так и в виде различных соединений — оксидов, сульфидов, карбонатов, сульфатов, фосфатов, хлоридов, нитратов и других соединений. При извлечении их из руд и минералов используют различные пути восстановления. На практике те соединения и минералы имеют ценность, из которых промышленность просто и без больших затрат может получить чистый металл. Для получения железа из железной руды используется углерод. Восстановителями могут быть водород, алюминий, кальций, натрий, которые имеют большую способность присоединять кислород. Из сульфидов получение железа проходит в два этапа: сначала получают сульфат, а потом выжигают и переводят в оксиды, затем полученный оксид восстанавливают по технологии получения из оксидов. Из карбонатов сначала раскладывают карбонат при нагревании. Аналогичными действиями могут быть получены различные виды железа из разных природных соединений. Методом электролиза добываются активные металлы, щелочные, щелочноземельные, алюминий, магний и др. Последние производят при электролизе расплавов (расплавленных солей). При пропускании постоянного электрического тока ионы выделяются на катоде. Трудноплавкие технологические свойства металлов используют для получения их в виде порошка или губчатом состоянии с последующим прессованием при высокой температуре.

Строение металлов и их физические свойства

На механические свойства металлов влияют особенности их внутренней структуры в твердом состоянии. Металлическая решетка имеет такую особенность, что в ее узлах имеются молекулярные частицы, то есть существует равновесие. Валентные электроны находятся в относительно свободном состоянии и не закреплены строго к каждому атому, образуя так называемый электронный газ. То есть, кристаллическая решетка состоит из положительных ионов, а промежутки между ионами заполняются электронами. При наличии разницы температур или под воздействием внешней разности потенциалов эти электроны легко перемещаются и проводят теплоту и электрический ток без смещения материальных частиц. В парообразном состоянии механические свойства металлов способствуют проведению электрического тока только в ионизированном виде. Характерно то, что при повышении температуры электропроводность снижается благодаря тому, что растет их объемное сопротивление. При нагревании или (даже при воздействии фотонов) энергия электронов возрастает, вследствие чего они могут даже легко излучаться (появление катодных лучей и фотоэлектронной эмиссии, используется в радиотехнике, в электронных трубках и измерении интенсивности света с помощью фотоэлементов). Таким образом, металлическая решетка — это фактически ионная решетка, в вершинах которой находятся одноименные положительные ионы, взаимное отталкивание которых компенсируется не противоположными заряженными анионами, а совместным усилиям свободных электронов.

Испытания механических свойств металлов

Растворение может осуществляться только при их преобразовании в водорастворимых соединениях, то есть химическим путем. Некоторые могут разжижаться в жидкой ртути (серебро, золото), образуя так называемые амальгамы. Железо способно образовывать между собой как смеси, так и интерметаллические соединения (интерметаллические фазы), которые имеют определенный состав. Для получения картины изменения свойств с температурой используют кривые охлаждения, получаемые при изучении скорости охлаждения. Предварительно нагретому веществу дают остывать и каждый час замеряют температуру. Результаты наносятся на диаграмму, на которой на оси абсцисс откладывают время, по оси ординат — температуру. Если в системе при охлаждении не изменяются технологические свойства металлов, сопровождающиеся выделением теплоты, то снижение температуры происходит постепенно. Если же в системе проходят какие-то изменения, то наблюдается временная задержка в остывании системы, вызванная фазовыми переходами. С помощью термического анализа по кривым охлаждения возможно исследовать состав соединений, которые могут образовываться между составными частями сплавов.

Изменение характеристик сплавов в зависимости от состава

Вообще при переходе вещества из жидкого состояния в твердое происходит выделение вещества в виде более или менее крупных частиц — кристаллов, или бесформенной аморфной массы (клеи, каучук и другие). Наименьший возможный объем кристаллической решетки, которая воспроизводит особенности ее структуры, характеризуется элементарной ячейкой. Форма твердого вещества зависит от природы вещества и от условий, в которых проходит переход в твердое состояние. Если в вершинах находятся одинаковые атомы, то расстояние между ними в кристалле равна сумме их радиусов, то есть радиус атома равен половине этого расстояния. Заполнение кристаллических решеток молекулами и ионами происходит при максимально плотной упаковке, то есть ионы и молекулы заполняют пространство с минимальным объемом. Элементами симметрии кристаллов твердого вещества является его центр, плоскости и оси. Наиболее характерной их особенностью является анизотропия, то есть неодинаковость их характеристик (прочности, теплопроводности, скорости растворения и др.) в различных направлениях. Отсутствие строго направленных связей между атомами, механические свойства металлов дают возможность размещения в металлической решетке двух или более элементов, которые располагаются в определенном порядке, образуя интерметаллические структуры.

Сплавы

При смешивании различных металлов в расплавленном состоянии частицы основного компонента могут быть замещены частицами другого или нескольких элементов без изменения кристаллической решетки, образуя твердые растворы. Материалы, содержащие два или более видов атомов и имеют характерные свойства (блеск, теплопроводность, электропроводность), называют сплавами. В расплавленном состоянии металлы хорошо растворяются друг в друге и, как правило, без ограничений. Часто в этих растворах может образовываться целый ряд гетерогенных зон, свидетельствующий об их ограниченной растворимости. Механические свойства металлов, на основе которого образуется сплав, отличаются от физических и механических свойств сплавов. При растворении в ртути образуются так называемые амальгамы. На практике различают три вида сплавов: твердые растворы, те, которые имеют характер химических соединений металлов, и смесь кристаллов.

Формирование элементарной кристаллической решетки сплавов

Разнообразие способов получения сплавов дает возможность их производства с заданными свойствами. На практике широко используются соединения на основе железа, меди, никеля и др. Физические и механические свойства металлов, на основе которых получают сплав, существенно отличаются от свойств сплавов. Добавленные атомы могут образовывать более «жесткие» локализованные связи, и скольжение слоев атомов уменьшается. Это приводит к уменьшению ковкости и увеличению жесткости сплавов. Так, прочность железа увеличивается в 10 раз при добавлении 1% углерода, никеля или марганца. В латуни, которая содержит 65-70% хрома и 30- 5% цинка, прочность в 2 раза больше, чем в чистой меди, и в 4 раза больше, чем у чистого цинка. Промышленность производит очень много разновидностей сплавов различных металлов с заданными свойствами.

Строение металлов

Изучая строение атомов, можно наблюдать, что все они имеют на внешнем энергетическом уровне небольшое количество электронов, и для них характерна способность только отдавать электроны при образовании соединений. В соединениях металлы всегда имеют положительную степень окисления. При образовании соединений частицы отдают электроны, проявляя свойства восстановителя. Способность отдавать электроны различна и зависит от строения атома. Чем легче он отдает электроны, тем он активнее. Количественная характеристика механических свойств металлов отдавать электрон есть потенциал ионизации. Под ним понимают то минимальное напряжение электрического поля (в вольтах), при котором электрон получает такое ускорение, что он способен вызвать ионизацию атома. Активность в водных растворах характеризуется стандартным электродным потенциалом и может быть определена количественно с использованием стандартного водородного электрода, потенциал которого принят за ± 0. Благородные металлы имеют положительный стандартный потенциал. По химическим свойствам они способны взаимодействовать с водой, кислотами, щелочами, солями, оксидами, органическими веществами.

Взаимодействие с неметаллами

Во всех случаях образования соединений с неметаллами происходит переход электронов от атомов металлов к атомам неметаллов. Гидриды — это соединения с водородом. Щелочные и щелочноземельные образуются при непосредственном взаимодействии с водородом. Галогениды — это соли галогеноводородных кислот, полярные молекулы, которые для металлов 1, 2 группы хорошо растворимы в воде. Они образуются при непосредственном взаимодействии железа с галогенами, галогеноводородных кислот с железом. В их среде металлы взаимодействуют с ним очень активно. Оксиды преимущественно имеют основополагающий характер, к ним относятся оксиды алюминия, цинка, свинца (II), хрома (III). Они могут быть получены из элементов при разложении солей гидроксидом, обжиге сульфидов. Основные механические свойства металлов на воздухе способствуют их покрытию пленкой оксида. Если она неплотно покрывает поверхность, то не защищает от разрушения, идет процесс химической коррозии. Некоторые металлы образуют очень плотную пленку оксида, которая не дает кислороду из воздуха и другим окислителям проникать через нее и защищает металл от коррозии.

www.syl.ru