Свойства цинкового покрытия и область применения

Цинковые покрытия являются достаточно эластичными и хорошо выдерживают развальцовку, изгибы, вытяжку. Свежеосажденный цинк хорошо паяется с применением бескислотных флюсов; для пайки цинковых покрытий, находившихся на воздухе длительное время, необходимы активные флюсы.

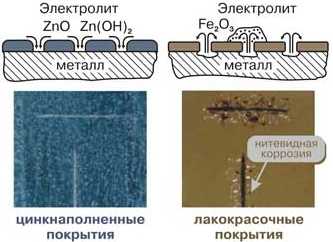

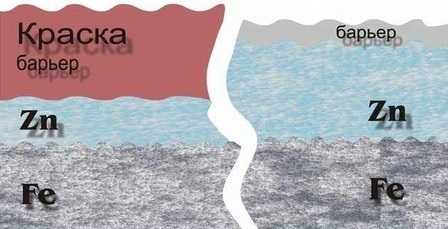

Цинк относится к весьма активным металлам, легко реагирующим с кислыми и щелочными растворами. В паре с железом, имеющим более положительный потенциал, цинк является анодом, поэтому в результате коррозионных процессов, происходящих на поверхности оцинкованных деталей под действием влажного воздуха, растворяется цинк, а не основной металл. Коррозионный процесс, происходящий по такой схеме, является более благоприятным, чем в случае катодных покрытий, например никель по стали, так как разрушение основного металла практически не происходит до тех пор, пока сохраняется цинковое покрытие. На поверхности цинка в атмосферных условиях влажный воздух, содержащий углекислый газ, сернистые соединения и тому подобные вещества, обусловливает образование светло-серых продуктов коррозии в виде тонкого слоя гидроокиси цинка Zn(OH)

В промышленной и приморской атмосферах в состав продуктов коррозии входят также хлориды и сульфаты цинка. Скорость коррозии цинкового покрытия по мере накопления на поверхности продуктов коррозии уменьшается в результате частичного заполнения пор в покрытии. Таким образом, пленка из продуктов коррозии толщиной до 20 мкм служит своего рода дополнительной защитой.

Анодный характер цинка по отношению к стали обусловливает возможность защиты оголенных участков поверхности, отстоящих па расстоянии нескольких миллиметров от кромки покрытия. Забоины и царапины в покрытии не влияют существенно на коррозию изделий. Протекторное действие цинка обусловливает также защиту от коррозии непокрытой резьбы гаек, если они навинчены на оцинкованные болты, срезы листовых оцинкованных материалов, проволоки и т. п.

В некоторых случаях цинковое покрытие принимает катодный характер защиты по отношению к стали, например при воздействии горячей воды (температура выше 70° С), в результате происходит весьма интенсивная коррозия стали, а цинковое покрытие не разрушается.

Защитное действие цинкового покрытия резко ослабляется в атмосфере, содержащей продукты органического происхождения: синтетические смолы, олифу, хлорированные углеводороды и т. п. вещества. Цинковые покрытия разрушаются, если они находятся в контакте или в одном и том же закрытом объеме со свежеокрашенными и промасленными деталями. Для повышения химической устойчивости цинка при воздействии агрессивной атмосферы его поверхность подвергают специальной химической обработке в растворах, содержащих хромовую кислоту или ее соли, при этом в результате реакции образуются пленки хроматов цинка, значительно улучшающие коррозионную устойчивость покрытия. Устойчивость достигается также обработкой оцинкованных деталей в растворах, содержащих соли фосфорной кислоты. Эта операция называется фосфатированием.

Высокие защитные свойства цинковых покрытий, обусловленные анодным характером этого покрытия и низкой стоимостью цинка но сравнению с другими цветными металлами, обусловливают широкое распространение процесса цинкования в различных отраслях промышленности. Цинковые покрытия составляют более 60% всех видов металлических покрытий, применяемых в народном хозяйстве. Цинкованию подвергаются листы кровельного железа, трубы, каркасы, шасси радиоприемников, детали автомобилей приборов, станков, сельскохозяйственных машин, крепежные детали, проволока и другие изделия массового производства.

Толщина цинкового покрытия на деталях устанавливается в зависимости от условий эксплуатации изделий, а также условий сопряжения деталей при сборке. Выбор толщины покрытия производится в соответствии с ведомственными нормами, отраслевыми стандартами и другой нормативно-технической документацией.

Таблица 1. Толщина цинкового покрытия.

|

Характеристика ycлoвий экслуатации |

Толщина, мкм |

Обозначение по ГОСТ 9791-68 |

|

Легкие условия (ЛС). Отапливаемые и вентилируемые помещения. Относительная влажвость 65 ± 15 % при температуре 25° С. |

6 — 9 |

Ц 6 |

|

Средние условия (СС). Отсутствие атмосферных осадков, неотапливаемые помещения, атмосфера загрязнена небольшим количеством промышленных газов. Температура воздуха от -60 до + 60° С, относительная влажность 95 ± 3 % при температуре +30° С. |

15 — 18 |

Ц 15 хр |

|

Жесткие условии (ЖС). Эксплуатации на открытом воздухе. Воздействие атмосферных осадков, загрязненных промышленными газами. Относительная влажность 95 ± 3 % при температуре +35° С (тропические условия). |

24 — 30 |

Ц 24 хр |

|

Эксплуатация в особых условиях. Длительное пребывание в воде. Атмосфера насыщена промышленными газами. |

36 — 42 |

Ц 36 хр |

В табл. 1 даны рекомендации по выбору толщины цинкового покрытия в зависимости от условий эксплуатации и приведено обозначение цинкового покрытия на чертежах деталей. При выборе толщин покрытия для мелких резьбовых крепежных деталей необходимо учитывать условия свинчиваемой, поэтому толщина слоя цинка на резьбовых деталях с шагом до 0,8 мм устанавливается 3 — 6 мкм для деталей с шагом более 0,8 мм — 9 -18 мкм.

Необходимо также принимать во внимание, что если деталь находится внутри прибора и защищена кожухом от попадания влаги, а при работе прибора выделяется теплота, то условия эксплуатации детали являются менее жесткими, чем условия эксплуатации изделия.

Цинковые покрытия бывают от серого до светло — серого цвета. При длительном хранении оцинкованных деталей допускается потускнение поверхности. Образование осыпающегося белого налета на цинковом покрытии ухудшает его внешний вид, но не снижает защитных свойств.

Для цинковых покрытий, подвергнутых хроматированию, цвет — от золотисто — желтого до желтовато — зеленого с радужным оттенком. Коричневый цвет пленки не допускается. Отсутствие хроматной пленки в порах и раковинах литья, в швах сварки и около них, вблизи щелевых зазоров и малых отверстий допускается. Нарушение хроматной пленки в виде отдельных рисок и точек тоже допускается. Цинковое фосфатированное покрытие имеет цвет от светло-серого до темно-серого с явно выраженной кристаллической структурой фосфатной пленки. Основные физические свойства цинка представлены ниже:

Плотность, г/см3 — 7,1

Температура плавления, °C — 420

Твердость электролитического цинка, кгс/мм2 — 50 — 60

Электрическое сопротивление, Ом*см — 5,75*10-8

ecm-zink.ru

Цинковые покрытия — сравнение методов цинкования и их характеристики

Глубокий анализ-сравнение различных методов нанесения цинковых покрытий!

Как уже говорилось, горячее цинковое покрытие представляет из себя систему железо-цинковых сплавов с различным отношением содержания железа и цинка с постепенно уменьшающимся содержанием железа по мере приближения к внешней стороне покрытия.

Все железо-цинковые сплавы прочнее, чем сталь основы, что придает покрытию высокую устойчивость к истиранию. Наоборот, внешний ή-слой мягче, чем сталь, что создает хорошие условия для устойчивости к удару.

Таким образом, совокупность этих слоев создает устойчивость к разрушению при перевозках, монтаже и при обслуживании.

Цинковое покрытие, нанесенное электрохимическим способом, по механическим свойствам подобно обычному цинку, то есть является относительно мягким. Кроме того, электрохимическое цинкование осуществляется при обычной температуре, поэтому, кроме очень узкой переходной области, в системе не наблюдается железо-цинковых сплавов, и адгезия цинкового слоя к металлу основы относительно невелика. Сам процесс нанесения покрытия представляет определенные сложности с точки зрения равномерности нанесения покрытия, поскольку ток стремится избегать полостей. Приходится изощряться при пространственном расположении анодов. Метод является достаточно дорогостоящим, и поэтому ограничиваются нанесением покрытия на мелкие, в том числе резьбовые детали. Он не может конкурировать с методом горячего цинкования при защите цинком крупных, средних и даже большинства относительно мелких деталей.

Рис. 2. 11. Часть ассортимента деталей, которые могут быть механически оцинкованы.

Наоборот, метод шерардизации в модификации “Дистек” постепенно начинает отвоевывать пространство как у электрохимического, так и горячего цинкования. Достаточная толщина покрытия (до 60-120 мкм), его равномерность и плотность с последующей защитой методом фосфатирования позволяет изделиям выдерживать в солевом тумане (одним из основных методов определения коррозионной устойчивости изделий) до 1500 часов, что является очень хорошим показателем. Поскольку нанесение покрытия производится при 380-400°С на поверхности изделия, образующиеся железо- цинковые слои на данных изделиях получаются более твердыми, чем в случае электрохимического нанесения покрытий. Поступают сообщения о создании новых установок, позволяющих обрабатывать все более крупные изделия.

Сравнение свойств различных видов цинковых покрытий очень наглядно видно из таблицы № 2.12.

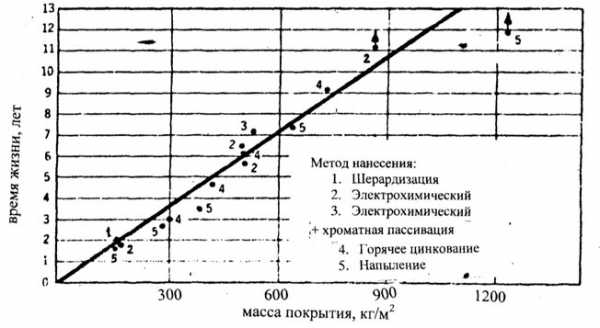

Поскольку, как видно из таблицы, все виды цинковых покрытий имеют как свои преимущества, так и недостатки, очевидно, что каждый тип покрытия имеет свою нишу применения. Встает вопрос, насколько долговечны покрытия различного типа, и имеется ли в этом вопросе преимущество одного типа покрытия перед другим. Ответ на этот вопрос дает рис. № 2.12, где приведены времена жизни покрытий, нанесенных различными способами и различной толщины. Из рисунка видно, что практически все точки для покрытий, полученных самыми разнообразными способами (горячее цинкование, электрохимическое, шерардизация, окрашивание в координатах “длительность службы” — “толщина покрытия” с очень малым разбросом укладываются на единую кривую, что говорит об отсутствии связи времени службы изделия с типом нанесения покрытия, основной фактор — это толщина покрытия. Однако надо иметь в виду, что красочное покрытие ограничено в сроке службы из-за подверженности его истиранию.

Рис. 2.12. Зависимость времени жизни покрытия от его толщины при разных способах нанесения.

Таблица № 12.2. Сравнение различных методов нанесения цинковых покрытий на функциональные свойства изделий (механическое цинкование в таблице не рассматривается, но по характеристикам оно ближе всего к методу шерардизации).

|

Характеристика покрытия |

Горячее цинкование |

Электрохимическое нанесение |

Шерардизация (механич. цинкование) |

Напыление цинка |

Окраска цинк-содержащими красками |

|

Адгезия |

Покрытие, сросшееся со сталью, из-за наличия различных железосодержащих слоев |

Хорошая, сравнимая с таковой для покрытий из других металлов |

Хорошая, сравнимая с таковой для электрохимического покрытия |

Хорошая механическая подготовка под окраску при условии, что дробеструйная подготовка проведена нормально |

При хорошей дробеструйной обработке дает наилучшие результаты |

|

Непрерывность и однородность |

Хорошие — любая непроцинковка хорошо видна в виде “черных пятен”. Некоторый избыток цинка на точках слива |

Однородная в пределах возможности ванны. Поры не представляют проблемы, поскольку сталь защищается прилегающим цинком |

Покрытие тонкое на углах — в противоположность горячему цинкованию |

Зависит от опытности оператора. Покрытие пористое, но поры вскоре заполняются продуктами коррозии цинка |

Хорошая — любые поры заполняются продуктами реакции |

|

Толщина |

Обычно 50-125 мкм на трубах и другой продукции; более толстые покрытия до 250 мкм получаются на сталях, раскисленных кремнием или после дробеструйной очистки перед цинкованием. Покрытия толщиной 10-30 мкм применяются на проволоке и листе. |

Толщина в пределах 3-15 мкм. Более толстые слои возможны, но невыгодны экономически |

Изменяются по желанию, обычно в пределах 10-80 мкм |

Толщина изменяется в интервале 100-150 мкм, но покрытия до 500 мкм могут использоваться |

До 40 мкм краски (или более в специальных случаях) при окраске в один слой |

|

Формуемость и механические свойства |

Обычные покрытия, на конечных изделиях не пригодны к изменению формы; слой сплава устойчив к абразивному воздействию, но хрупкий при гибке. Специальные покрытия с тонким слоем сплава или при его отсутствии хорошо формуются (на листах) и устойчивы к сварке |

Сталь с электрохимическим покрытием обладает превосходной формуемостью и может быть сварена точечной сваркой. Небольшие детали обычно подвергаются такой обработке перед окраской |

Хорошие. Не наблюдается охрупчивания высокопрочных сталей |

При применении конечной продукции формовка не нужна. Можно осуществлять сварку через тонкое покрытие, если это необходимо, но обычно экранируют края, которые необходимо сварить, и после сварки эти места покрывают слоем цинка |

Сопротивление к истиранию лучше, чем у обычных красок. Окрашенные листы могут быть подвергнуты формовке и сварке с небольшими нарушениями покрытия |

|

Последующая обработка |

Конверсионные покрытия — хроматы предотвращают белую ржавчину; фосфатирование на новых листах является хорошей основой для последующей окраски |

Конверсионные покрытия (например, хроматы) для предотвращения белой ржавчины. Часто используются как основа для последующего окрашивания |

Могут быть применены конверсионные покрытия |

Возможно нанесение защитных покрытий, которые становятся основой для окрашивания, давая более долгую жизнь изделиям |

Может быть использова на отдельно или в качестве грунтовки под обычные красочные покрытия |

|

Другие свойства |

Доступны ванны различных размеров. Части изделий до 25 метров могут быть оцинкованы в некоторых случаях. Требуется внимательное отношение к дизайну изделия.Имеются непрерывные процессы цинкования листов и проволоки |

Любые размеры ванн доступны. Процесс обычно используется для простых, в основном, малых изделий, пригодных для цинкованиях в барабанах или при непрерывном цинковании листов и проволоки. Никакого нагревания, за исключением случая уменьшения водородной хрупкости для высокопрочных сталей |

Идеально для малых изделий, включая шайбы и пружины (примерно до 15 см или 250 г). Трудности при нанесении, например, внутри полых изделий |

Нет ограничений на размер или форму, очень экономичен для изделий с высоким отношением массы к поверхности. Неэкономичен при окрашивании сетчатых изделий. Наличие дополнительных трудностей (например, внутри труб) могут ограничить применение. Наилучший метод для нанесения очень толстых покрытий. Малое нагревание стали |

Пригоден для всего, что может быть окрашено, хотя могут быть трудности при окрашивании трубчатых структур. Не требуется никакого нагревания |

ecm-zink.ru

Как правильно восстановить цинковое покрытие. Советы и секреты

Если вам необходимо восстановить цинковое покрытие, то скорее всего вы столкнулись с одной из проблем:

- Оцинкованное покрытие пострадало при транспортировке и местами откололось.

- Цинкование сделали некачественно — нужно новая защита.

- Оцинковка истерлась со временем и начала ржаветь.

- Края конструкций пострадали после сварки.

Решить все эти проблемы довольно легко! Во всех случаях вы можете покрыть поврежденный участок покрытия составом для холодного цинкования.

Мы расскажем, что для этого нужно и как лучше восстановить цинковое покрытие.

Качественно восстановить покрытие можно только краской с содержанием цинка

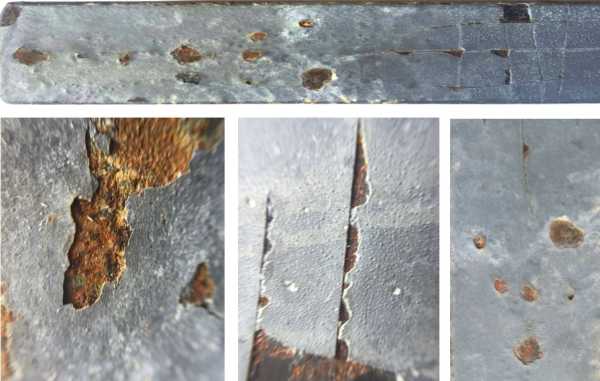

Особенность оцинкованных изделий заключается в том, что благодаря высокому содержанию цинка в плёнке, обеспечивается катодная защита. Это означает что цинк «жертвует» себя для защиты основного металла. Покрытие не будет коррозировать даже, если повреждено. На фото ниже пример поврежденного цинкового покрытия «Барьер-ЦИНК» после погружения на долгий срок в морскую воду.

Коррозия отсутствует даже в местах повреждений/

Обычная краска или грунтовка не подходит для восстановления

Если закрашивать места повреждения обычной грунтовкой или краской 3 в 1, то вы просто спрячете металл от коррозии на короткий промежуток времени. Коррозия все равно появится через месяц, два, возможно и сразу, после того как пройдёт дождь. Даже если вы не видите коррозию, то под краской она будет появляться, поскольку краска не обладает катодной защитой, о которой мы говорили чуть ранее.

Также стоит понимать, что наличие цинка в краске не дает 100% гарантии от коррозии. Не все цинковые покрытия способны надолго защитить металл от коррозии. Внизу на фото пример некачественной краски с цинком:

Как мы видим покрытие отслаивается, на нем появляются пузыри. Это потому, что покрытие было сделано просто краской с цинком, а не составом для холодного цинкования.

В наших покрытиях такое невозможно.

Цвет оцинковки серый или серебристый?

Чтобы цвет восстановленного участка не отличался от ранее оцинкованного слоя, то наносят дополнительное покрытие с Алюминием. Нас часто спрашивают, а можно сразу нанести алюминиевый слой? Можно, но тогда катодной защиты не будет и вскоре коррозия начнёт проявляться.

Поэтому оптимально нанести:

- Слой Цинка (~ 40-80 мкм за 1-2 прохода)

- Слой Алюминия (~ 40 мкм)

- Для защиты и восстановления покрытия необходимо нанести состав с цинком

- Если требуется внешний вид схожий с горячим цинкованием, дополнительно нанесите состав с Алюминием.

Технология восстановления

Сама технология нанесения не сложная и на первый взгляд не отличается от нанесения обычной краски, но есть нюансы.

Важные моменты при использовании:

- Чтобы защита была долговременной, и осуществлялся электрохимический контакт поверхность металла должна быть совершенно чистой. Ничего не должно мешать контакту между покрытием и металлом.

- Для лучшей адгезии придайте шероховатость поверхности.

- Перемешивайте состав каждый 15-20 минут, цинк тяжёлый и оседает.

Цифры о компании ЦИНКОР:

- Более 120 тонн продукции отгружено за 2017 год

- Наши постоянные клиенты — более 450 предприятий (от небольших кузниц до крупных заводов)

- Более 500 частных клиентов купили наши покрытия в 2017 году

Что приобрести для восстановления покрытия

Холодное цинкование весьма удобная и многофункциональная методика. Повреждения и дефекты, которые возникли при монтаже или эксплуатации конструкции, можно быстро и качественно устранить за минимум времени и денег. Мы предлагаем вам составы, с помощью которых вы сможете восстановить защитное покрытие быстро, легко и экономично:

ВАМ НУЖНА КОНСУЛЬТАЦИЯ И ПОМОЩЬ В ВЫБОРЕ ПОДХОДЯЩЕГО СОСТАВА?

Звоните нам по телефонам: +7 (495) 540-44-38, 8 (800) 555-34-18

Оставить запрос можно письменно на e-mail: [email protected]

Для вас мы работаем по будням (без обеда) с 08:45 до 18:00 по Московскому времени.

Звоните прямо сейчас, мы гарантируем качество нашей продукции и доступные цены!

www.zincor.ru

Оцинкованное покрытие. Основные свойства оцинкованного покрытия

Основные свойства оцинкованного покрытия — Статьи — Красприбор

Известно, что одно из самых разрушительных действий на железо и сталь оказывают вода и влажный воздух. Появление ржавчины значительно сокращает срок службы изделий из данных металлов. Одним из надежных способов защиты металлов от коррозии сегодня является оцинковка железа и стали. Оцинкованное покрытие представляет собой слой цинка, нанесенный на поверхность деталей. Оцинкованное покрытие, помимо антикоррозийных свойств также отличается высокой прочностью и долговечностью. Изделия с ним могут служить до нескольких десятков лет в зависимости от металла и агрессивности среды. Например, оцинкованный алюминий по ГОСТу должен исправно служит от 30 до 50 лет без дополнительной покраски и обработки, что в результате экономит значительное количество денежных средств. Механизм защиты работает следующим образом: цинк, как более активный металл, окисляется на воздухе и создает барьер для железной основы.

Оцинкованное покрытие может быть создано тремя способами: горячим, холодным, а также гальваническим методом. При горячей оцинковке деталь или изделие погружается в расплав с цинком, также расплав на железный или стальной лист может быть нанесен на прокатном стане. Холодное оцинкованное покрытие является наиболее распространенным. При холодном методе поверхность деталей предварительно фосфатируется, а затем на нее наносится краска с мелкодисперсным грунтом. Такое покрытие, помимо всего прочего легко поддается ремонту. Гальваническая оцинковка производится следующим образом. Металлическую деталь или изделие погружают в ванну с электролитом, который имеет в своем составе цинк. Далее пропускается ток, и цинк оседает на металлической поверхности. Одним из видов оцинковки является оцинковка с полимерным покрытием. Данный метод применяется при производстве качественной металлочерепицы. Наиболее часто оцинкованное покрытие используется в автомобилестроении и строительстве.

Завод «Красс-Прибор» выполняет заказы на гальванические работы, и в том числе на создание оцинкованных покрытий металличес

pellete.ru

Причины раннего износа цинковых покрытий. Цинковые покрытия

Главная » Литература » Статьи » Причины раннего износа цинковых покрытийАвтор: Corrosion management

Большинство функциональных покрытий разрабатываются для того, чтобы защищать поверхность стали в конкретных условиях эксплуатации. Именно на этом основании они выбираются специалистами по спецификации и конечными пользователями.

Для принятия решения о защитном покрытии, разработчику надо либо доверять поставщику, который может порекомендовать подходящее решение, опираться на свой собственный опыт работы с покрытием или обладать знаниями о качестве покрытия и среде, в которой покрытие будет находиться.

Качество покрытий и соблюдение стандартов играют важную роль при выполнении оборонных заказов, таких, как это судно на верфи Forgac’s Dockyard в Ньюкасле, США.

Все покрытия рано или поздно надо обновлять. Они и созданы для того, чтобы, изнашиваясь, защищать то, что находится под ними. Если покрытия изнашиваются раньше срока, стоимость восстановления несоизмерима со стоимостью первоначальной обработки.

Существует много причин дефектов покрытий. Некоторые из них предсказуемы, другие очень сложно определить. Как бы то ни было, в большинстве случаев причины раннего износа скорее связаны с человеческим фактором, чем с техникой.

ОЦИНКОВАННЫЕ ПОКРЫТИЯ

Все оцинкованные покрытия получают в результате типичного процесса, который включает химическую очистку и подготовку стальной поверхности, за которой следует погружение в расплавленный цинк или сплав цинка. Поэтому у оцинкованных покрытий никогда не бывает скрытых проблем, вызванных подготовкой поверхности или способом нанесения, так как покрытие не сформируется, если стальная поверхность не была, как следует подготовлена.

Дефект оцинкованных покрытий не может быть связан с подложкой, так как:

Они металлургически связаны со стальной поверхностью.

Отрицательный электрический заряд цинка меньше, чем стали, поэтому цинк будет предохранять сталь от коррозии, пока остается некоторое количество цинка.

Загрязнители не могут проникать в металлическое покрытие.

Существует разница между несколькими типами цинка, но их долговечность всегда определяется способом, которым оцинкованное покрытие реагирует на свою среду. Как и большинство защитных покрытий, оцинкованные покрытия относительно тонки, обладают толщиной от 15 микронов для покрытий на листах, проволоках и трубах до горячего цинкования на конструкционной стали.

Чтобы выразить толщину покрытий в относительных величинах, скажем, что пластиковая сумка обладает шириной 15 микронов, лист фотобумаги — шириной 100 микронов, а визитка – толщиной 250 микронов.

Дефект цинковых покрытий может быть связан с процессом окисления поверхности. Металлические компоненты покрытия; цинк и нецинковые сплавы после цинкования в разъедаются под воздействием окисления и растворения химикатами и/или атмосферных осадков.

150 лабораторных и производственных испытаний с оцинкованными покрытиями определили, что:

Уровень коррозии оцинкованных покрытий приблизительно линеен.

Долговременность существования покрытия определяется его толщиной.

Масса покрытия (г/м) важна для обеспечения катодной защиты для стали.

Таким образом, износ оцинкованного покрытия будет определяться уровнем, при котором покрытие разъедается. Этот уровень истощения будет меняться в зависимости от условий среды. Большое количество накопленных данных о качестве цинковых покрытий позволяет точно определять параметры, вызывающие истощение.

Это:

1. Уровни pH: Цинк – это амфотерный металл, который вступает в реакции как с кислотами, так и со щелочами. Оцинкованные покрытия плохо работают при низком pH (в кислотной среде), когда pHпадает сильно ниже чем pH6. При низких уровнях pHпроисходит очень быстрое разложение цинка. В щелочной среде, где pHдостигает 10, оцинкованное покрытие работает нормально.

2. Время погружения: Время погружения – важный фактор для определения истощения оцинкованных покрытий. Цинк – реакционно- активный металл и, как алюминий, требует присутствия стабильной плёнки оксида на поверхности (различимой по характерному серому цвету, который бывает у отстоявшихся оцинкованных поверхностей) для придания покрытию долговечности. Если оцинкованные поверхности постоянно смачиваются, особенно подвижной увлажняющей плёнкой, стабильным оксидным плёнкам трудно образоваться, или они могут «смываться», поверхность же будет заново окисляться, ускоряя процесс разъедания покрытия.

3. Присутствие хлоридов и сульфатов: Хлориды и сульфаты вступают в реакцию с цинковой поверхностью, формируют растворимые соли цинка и предотвращают формирование карбонатных плёнок. Оцинкованные покрытия, находящиеся в морской среде, по этой причине сохраняются недолго.

4. Контакт с анодными металлами: Цинк находится вверху ряда электродных потенциалов. Он будет растворяться при контакте с металлами, находящимися ниже в этом ряду. Эта технология используется с листами, проволоками и трубами для предотвращения коррозии стали, прошедшей через конвейер во время обработки. Чем больше отрезок, тем больше давления приходится на цинковое покрытие в области контакта, и уровень коррозии растёт, обеспечивая анодную защиту стали. Когда оцинкованные покрытия контактируют с большим количеством металлов, таких, как нержавеющая сталь или медь, может случиться быстрое растворение оцинкованного покрытия.

5. Обработка после нанесения покрытия: Только что оцинкованные изделия сильно подвержены агрессивным атакам чистой воды (дождя или конденсации влаги), если они не были тщательно высушены. Это случается, так как только что нанесённому цинку требуется время для образования стабильной оксидной плёнки.

ВЛИЯНИЕ ФАКТОРА ЭКСПЛУАТАЦИИ НА ИСТОЩЕНИЕ ПОКРЫТИЙ

Как и всегда в случае защитных покрытий, условия эксплуатации оказывают большое влияние на срок службы оцинкованных покрытий. Следующие факторы ускорят изнашивание покрытий:

- Водосток: Если дождь, конденсированная влага или техническая вода будут собираться на поверхности и увеличивать время намокания, то оцинкованное покрытие очень быстро истощится.

- Вентиляция: Цинк требует доступа к воздуху как источнику углекислого газа для формирования стабильных оксидов, которые обеспечат ему сопротивление атмосферной коррозии. У оцинкованных элементов, складируемых в коробках в плохо вентилируемых помещениях, происходит быстрое разрушение покрытий, если присутствует влага. Также хорошая вентиляция обеспечивает быструю сушку и время намокания, если из-за климатических условий оцинкованные поверхности подвергаются воздействию дождя или конденсированной влаги.

- Очистка: Если обломки (остатки материала, пыль) будут собираться на оцинкованной поверхности, то при наличии влаги процесс коррозии может ускориться. Обрешетина – это особый случай; в случае плохо разработанной уборки почвы формируется обрешетина и коррозионные обломки собираются в особые каналы. Контакт с несхожими металлами: Взаимодействие с большим количеством непокрытой стали, нержавеющей стали или меди или со стоками этих металлов может ускорить разрушение оцинкованного покрытия. Ускорившаяся местная коррозия может проявиться при контакте оцинкованного покрытия с несовместимыми закрепителями. Хорошая разработка может сократить давление коррозии на оцинкованные покрытия на 50% или больше. Из-за механизма истощения оцинкованных покрытий лучших характеристик можно достичь, улучшая сопротивление поверхности оцинкованного материала оксидации благодаря применению полимерного барьерного покрытия. Это обычно делается с постоянно цинкуемыми изделиями с тонкими (15 микронов) цинковыми покрытиями для обеспечения ранней защиты и предотвращения разъедания металлического компонента покрытия.

Цинковое покрытие будет защищать стальную подложку, пока на ней остается даже незначительное количество цинка. При воздействии соленой морской воды, скорость коррозии значительно возрастает при дефектах цинкового покрытия.

Интенсивное применение лакокрасочных покрытий в агрессивных средах поверх горячей оцинковки существенно сокращает коррозию оцинкованного покрытия.

echemistry.ru

Что дает металлам цинковое покрытие? Как цинк защищает от коррозии?

Мы часто слышим и видим в рекламе, что если уж защищать металлы от коррозии, то только с помощью цинка. Но, не все знают — почему именно цинк? Что же дает металлам цинковое покрытие – расскажем в этой статье.

Цинкование – самый эффективный метод защиты

Цинкование – это покрытие различных металлических поверхностей слоем цинка с целью защиты от коррозии. То, что именно цинкование является наиболее эффективным методом в борьбе с ржавчиной, выяснили давно, более 200 лет назад. При проведении исследований различных методов именно цинкование показывало самые долгосрочные результаты – более 50 лет металлы, покрытые слоем цинка, не ржавеют.

Цинкование – это покрытие различных металлических поверхностей слоем цинка с целью защиты от коррозии. То, что именно цинкование является наиболее эффективным методом в борьбе с ржавчиной, выяснили давно, более 200 лет назад. При проведении исследований различных методов именно цинкование показывало самые долгосрочные результаты – более 50 лет металлы, покрытые слоем цинка, не ржавеют.

С тех пор специалисты в области антикоррозии применяют цинкование различными способами. Изначально это было горячее цинкование, затем гальваническое, диффузионное, газодинамическое. Но, в 80-х годах XX века произошел определенный прорыв в этой области, появился новый метод – холодное цинкование.

Холодное цинкование – наиболее удобный, экономичный и долговечный способ нанесения цинкового покрытия. Он заключается в покрытии подготовленной поверхности металла составом с очень высоким (96-98%) содержанием цинка, а так же различных добавок. Наносить состав для холодного цинкования можно с помощью обычной кисти или валика, прямо на месте эксплуатации конструкции, то есть ее не нужно никуда отвозить. Результатом такой защиты является отсутствие коррозии на протяжении 25-50 лет, причем металлы под защитой холодного цинкования коррозируют в 3 раза медленнее, чем защищенные другими способами, несмотря на тот же цинк в составе (по проведенным исследованиям Фулмеровского центра). В чем же секрет?

Как работает покрытие цинком?

Железо при взаимодействии с влагой и кислородом окисляется и образует на поверхности непрочную, рыхлую пленку, она постепенно и прекращается в ржавчину. Такая ненадежная защита продолжает пропускать влагу и кислород вглубь железа и разрушать его. Но, цинк, олово и алюминий при взаимодействии с влагой и кислородом образуют прочную пленку, не пропускающую разрушения дальше. Именно поэтому с помощью тонкого слоя этих металлов защищают другие металлы, более подверженные коррозии.

Железо при взаимодействии с влагой и кислородом окисляется и образует на поверхности непрочную, рыхлую пленку, она постепенно и прекращается в ржавчину. Такая ненадежная защита продолжает пропускать влагу и кислород вглубь железа и разрушать его. Но, цинк, олово и алюминий при взаимодействии с влагой и кислородом образуют прочную пленку, не пропускающую разрушения дальше. Именно поэтому с помощью тонкого слоя этих металлов защищают другие металлы, более подверженные коррозии.

Цинк выделяется среди этой группы «прочных» металлов тем, что обеспечивает дальнейшую защиту от влаги и кислорода даже при повреждении покрытия, в то время как защита олова или алюминия при нарушении целостности слоя слабеет или даже начинает способствовать коррозии.

Цинк защищает металлы сразу двумя способами — барьерным (пассивным) и катодным (также называемым активным, протекторным или электрохимическим).

Катодная защита подразумевает, что цинк при нанесении на железо образует с ним гальваническую пару, в которой железо — менее активный металл, а цинк — более активный. При контакте с влагой и кислородом цинк-анод вступает в реакцию первым, жертвует свои электроны на борьбу с коррозией, а железо — катод принимает электроны, защищается и остается практически не тронутым ржавчиной. Защитный процесс продолжается до полного истощения слоя цинка.1 слоя в 40-60 мкм хватает на 10-25 лет.

Сразу 2 способа защиты, которые сменяют друг друга, очень пригождаются металлам с первого дня эксплуатации. Дело в том, что любое покрытие составом не герметично на 100%, а имеет дефекты и поры. Цинковое покрытие также может пропускать некоторое количество кислорода на начальном этапе использования. Именно тогда оно защищает металлы от ржавчины протекторным или электрохимическим способом. В процессе эксплуатации происходит уплотнение структуры покрытия, полное растворение цинковых соединений и вступает в силу барьерная защита, как при горячем цинковании. Если целостность покрытия будет нарушена (царапины, механические повреждения, разъедание химикатами), то за работу снова возьмется катодная защита.

Не просто цинк – или почему холодное цинкование защищает дольше?

На практике, цинковое покрытие – самое надежное и долговечное. Однако, одно цинковое покрытие, другому рознь. Вы можете приобрести краску с цинком, правильно ее нанести, но защита не прослужит десятки лет. Потому, что цинк, добавленный в краску, не будет работать таким способом. Такую длительную защиту (25-50 лет) дают только составы для холодного цинкования. Почему же холодное цинкование долговечнее других цинковых способов обработки?

На практике, цинковое покрытие – самое надежное и долговечное. Однако, одно цинковое покрытие, другому рознь. Вы можете приобрести краску с цинком, правильно ее нанести, но защита не прослужит десятки лет. Потому, что цинк, добавленный в краску, не будет работать таким способом. Такую длительную защиту (25-50 лет) дают только составы для холодного цинкования. Почему же холодное цинкование долговечнее других цинковых способов обработки?

Холодное цинкование обеспечивает те же защитные характеристики, как и другие методы, например, горячее цинкование. Но, в отличие от них гораздо проще наносится на месте эксплуатации конструкций, меньше стоит и дольше служит.

В составах для холодного цинкования содержится 96 и более % цинка, чистотой 99,995%. То есть почти на 100% без примесей! А чем выше концентрация цинка и его чистота – тем дольше прослужит покрытие. Именно это позволяет «холодному» покрытию коррозировать максимально медленно, по сравнению с другими методами оцинковки. Частицы цинка в составе защищены смолами – это еще повышает защитные характеристики покрытия. Кроме того, минимальный размер частиц (от 12-15 мкм, до 3-5 мкм в разных составах) и их овальная форма образуют прочное электрохимическое соединение с металлом. Благодаря этому, даже царапины и повреждения на поверхности покрытия не приводят к его отслаиванию, сохраняя отличную адгезию. Так могут только активные покрытия с катодной защитой. А просто покрытия, в которых добавлен цинк – так не могут.

Даже такой проверенный метод цинкования, как горячий, немного уступает холодному цинкованию. Потому, что при горячем цинковании используются составы с содержанием цинка 80-85% с чистотой до 98%. Смолы, защищающие цинк там отсутствуют, так как не выдержат нагрева до 400°С и все равно потеряют защитные свойства. К тому же, не каждую конструкцию можно разобрать, перевезти и поместить в горячую ванну с цинком.

Сколько прослужит цинковая защита, нанесенная холодным способом?

Сроки действия покрытий, нанесенных методом холодного цинкования, отличаются в зависимости от условий эксплуатации и толщины слоя, а так же от степени очистки поверхности металла. Загрязненная атмосфера, влияние различных химикатов, бензина, солей, щелочей и нефтепродуктов могут незначительно, но ускорить истощение покрытия. Срок действия покрытия, эксплуатируемого на открытом воздухе, всегда меньше, чем более бережное использование внутри помещений.

Сроки, гарантированные производителем для состава холодного цинкования Барьер-цинк:

Зависимость толщины слоя и срока службы покрытия Барьер-цинком:

- 40 мкм: 7-10 лет;

- 60 мкм: 10-20 лет;

- 80 мкм: 14-25 лет;

- 100 мкм: 18-25 лет;

- 120 мкм: более 20 лет.

Стоит отметить, что это сроки, которые гарантирует производитель. Реальные сроки службы покрытия в 1,5-2,5 раза превышают гарантийные. К тому же срок службы такого покрытия всегда можно продлить, в любой момент, добавив еще слой и сделав его толще.

Есть вопросы по выбору состава? Обращайтесь в представительство в вашем городе:

в Санкт-Петербурге: +7 (812) 603-41-53, +7 (921) 927-58-47

в других городах: 8 (800) 707-53-17

e-mail: [email protected]

terazinc.ru

Цинковое покрытие — Большая Энциклопедия Нефти и Газа, статья, страница 1

Цинковое покрытие

Cтраница 1

Цинковые покрытия обладают высокой коррозионной стойкостью в большинстве нейтральных сред, в особенности в пассивированном виде. Цинковые покрытия без нанесения герметизирующего состава не следует применять в коррозионно-агрессивных условиях ( морская и промышленная среда), в невентилируемых помещениях и вблизи электронного оборудования, при работе которого выделяются фенольные пары, испускаемые изоляционными материалами, лаками и капсулирующими составами. [1]

Цинковое покрытие, обработанное этим раствором, приобретает зеленовато-желтую окраску с радужным оттенком. [2]

Цинковое покрытие хорошо защищает стальные изделия от коррозионного воздействия бензина и серосодержащих жидкостей. При этом цинковое покрытие эффективнее, чем кадмиевое или свинцовое. [3]

Цинковое покрытие может быть выполнено путем очистки металла кислотой ( травлением) с последующим погружением его в расплавленный цинк; цинк может быть также нанесен на металл гальваническим способом или способом шерардизации, при котором нагретый металл помещается в барабан, содержащий цинковую пыль. Преимущество этого способа перед другими заключается в том, что после шерардизации резьба на трубе остается пригодной для использования, чего обычно не бывает после оцинковки другими способами. [4]

Цинковое покрытие, полученное методом электрометаллизации, было всесторонне исследовано в лабораторных условиях и проверено на большом числе технических средств в процессе эксплуатации с различными нефтепродуктами ( автомобильными и авиационными бензинами, топливом для реактивных двигателей, дизельным топливом, маслом и смазкой) в течение более 20 лет. [5]

Цинковое покрытие теряет свои защитные свойства, если оно становится катодом по отношению к железу в резервуарах горячей воды. При определенных условиях цинк может подвергнуться быстрому агрессивному воздействию, что приводит к оголению поверхности железа. Основной причиной быстрой коррозии цинка является присутствие в воде небольших количеств ( 0 1 мг / л) меди. Последняя осаждается на поверхности цинка и образуются локальные гальванические пары, которые ускоряют питтинговую коррозию и перфорацию поверхности. Ньюеллом [119] проведены испытания на коррозию шести оцинкованных резервуаров в продолжение приблизительно двух лет. [6]

Цинковые покрытия, полученные электролитическим путем, отличаются также достаточно высокой стойкостью против коррозии в условиях тропического климата. [7]

Цинковые покрытия часто подвергаются фосфатированию в растворе следующего состава ( в г. л): 20 — 35 окиси цинка; 20 — 30 фосфорной кислоты; 1 5 — 2 натрия азотистокислого; температура раствора 28 — 30 С; продолжительность обработки 25 — 30 мин. Изделия после фосфатирования пассивируются в растворе бихромата натрия ( 50 — 80 г / л) при температуре 50 — 80 С в течение 2 — 3 сек. [8]

Цинковое покрытие применяют для защиты деталей от коррозии, оно обладает высокими защитными свойствами в атмосферных условиях. Покрытие обладает средней твердостью, выдерживает изгибы и развальцовку, хорошо сохраняется при свинчивании. Оно непригодно для деталей, работающих на трение, плохо выдерживает запрессовку, плохо подвергается пайке и сварке и не применяется для деталей, подвергающихся термообработке. Цинковые покрытия на воздухе покрываются характерным белым налетом окиси цинка, не ухудшающим, однако, свойств покрытия. [9]

Цинковое покрытие при температуре выше 250 С становится хрупким. Его не следует применять для стальных деталей толщиной менее 0 5 мм, так как они становятся хрупкими. [10]

Цинковое покрытие способно растворяться в кислых и щелочных средах. Поверхность оцинкованных деталей может быть матовой или блестящей. [11]

Цинковые покрытия относятся к анодному типу: растворяясь, защищают сталь электрохимически, поэтому оценка защитных свойств производилась по изменению потенциала стали под покрытием в зависимости от времени выдержки в модельной среде. [12]

Цинковое покрытие на изделиях из алюминия и его сплавов наносится в целях защиты их от коррозии, причем цинк обеспечивает электрохимическую защиту алюминиевым сплавам, а в известных условиях и алюминию. Цинковые покрытия наносятся в специальных целях, например для предохранения резьбы от заедания и иногда для последующей пайки. При последующей пайке толщина цинкового слоя должна быть не менее 9 — 10 мк. [13]

Цинковое покрытие может применяться в качестве подслоя при нанесении других покрытий. В этом случае производится предварительное меднение цинкового подслоя в медном цианистом электролите обычного состава при плотности тока 0 3 а / дм2 и температуре 18 — 20 С. Для качественного отложения меди при последующем покрытии в кислом электролите решающую роль играет толщина цинкового подслоя, полученного в электролитах для блестящего цианистого цинкования, плотность тока при цинковании и температура электролита. При несоблюдении определенных условий на медном осадке через некоторое время электролиза обнаруживаются вздутия и пузыри. Оптимальной толщиной слоя цинка является толщина около 2 мк. Цинкование следует производить при плотности тока 1 5 а / дм2, так как при больших плотностях тока наступает вздутие покрытия. [14]

Цинковые покрытия защищают стальные изделия от коррозии электрохимически. [15]

Страницы: 1 2 3 4

www.ngpedia.ru