Особенности конструкции и обслуживания дизелей Д49

Министерство путей сообщения Российской Федерации Дальневосточный государственный университет путей сообщения

Кафедра «Тепловозы и тепловые двигатели» И.В. Дмитренко

ОСОБЕННОСТИ КОНСТРУКЦИИ, ЭКСПЛУАТАЦИИ И обслуживания ДИЗЕЛЯ ТИПА Д49

Методическое пособие

Хабаровск

2002

Рецензент: Главный инженер Службы локомотивного хозяйства Дальневосточной железной дороги П.В. Демин

Дмитренко, И.В. Особенности конструкции, эксплуатации и обслуживания

Д533 дизелей типа Д49: Методическое пособие для студентов специальности 1507 ”Локомотивы” для всех форм обучения / И.В. Дмитренко. Хабаровск:Изд-воДВГУПС, 2002. – 40 с.: ил

Приводятся особенности конструкции основных узлов дизеля Д49, объемы работ, выполняемых на ТО и ТР-1,технология проверки и настройки оборудования, требования по эксплуатации дизеля и перечень приспособлений, необходимых для проведения ТО иТР-1.

Методическое пособие предназначено для студентов специальности 1507 “Локомотивы” всех форм обучения при выполнения курсового и дипломного проектирования и будет полезно для работников локомотивных депо.

© Издательство Дальневосточного государственного университета путей сообщения (ДВГУПС), 2002

Оглавление

ВВЕДЕНИЕ 1. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДИЗЕЛЯ

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ДИЗЕЛЯ

2.1. Блок дизеля

2.2. Цилиндровые втулки

2.3. Крышка цилиндров

2.4. Поршень

2.5. Шатунный механизм

2.6. Подшипники коленчатого вала

2.7. Коленчатый вал 2.8. Турбокомпрессор

2.9. Управляемая заслонка

2.10. Воздушная захлопка

2.11. Объединенный регулятор

3. ОБЬЕМЫ РАБОТ, ВЫПОЛНЯЕМЫЕ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ ДИЗЕЛЯ 3.1. Техническое обслуживание ТО-2

3.2. Техническое обслуживание ТО-3

3.3. Текущий ремонт ТР-14. Технология проверки и настройки оборудования дизеля при проведении ТО иТР-1

4.1. Проверка технического состояния системы автоматического регулирования РЧО 4.2. Проверка зазоров на масло в гидротолкателях

4.3. Проверка и регулировка датчиков – реле давления масла 5. Технические требования и порядок замены масла дизеля 5.1. Технические требования на масло 5.2. Порядок замены масла в РЧО 5.3. Порядок замены масла в дизеле 6. Требования по эксплуатации дизеля 6.1. Режимы работы дизеля 6.2. Порядок остановки дизеля

6.2.1. Остановка дизеля при нормальных условиях 6.2.2. Остановка дизеля в аварийных условиях

6.2.3. Остановка дизеля в холодное время или на продолжительный срок 6.2.4. Эксплуатация дизеля в холодное время года

7. Перечень приспособлений, необходимых для проведения ТО и ТР-1СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

В2001 г. на Дальневосточную железную дорогу стали поступать тепловозы серии 2ТЭ10М, прошедшие модернизацию на Уссурийском локомотиворемонтном заводе. Основной целью модернизации стала замена дизеля типа 10Д100 на дизель типа Д49 (1А – 9ДГ). Новый дизель имея ту же мощность, существенно отличается от старого: он четырехтактный, V- образный и 16-тицилиндровый. В связи с этим появилась необходимость в обучении обслуживающего персонала локомотивных депо особенностям конструкции, эксплуатации и обслуживания дизеля типа Д49.

Вданном учебном пособии излагаются особенности конструкции основных узлов дизеля как первого, так и второго поколения, опыт его эксплуатации в условиях низких температур и рекомендации по обслуживанию и ремонту.

Впособии приводятся объемы работ, выполняемые на ТО-2,ТО-3иТР-1,технология проверок и настроек основных элементов дизеля и перечень оборудования, необходимого при проведении данных видов ТО и ТР.

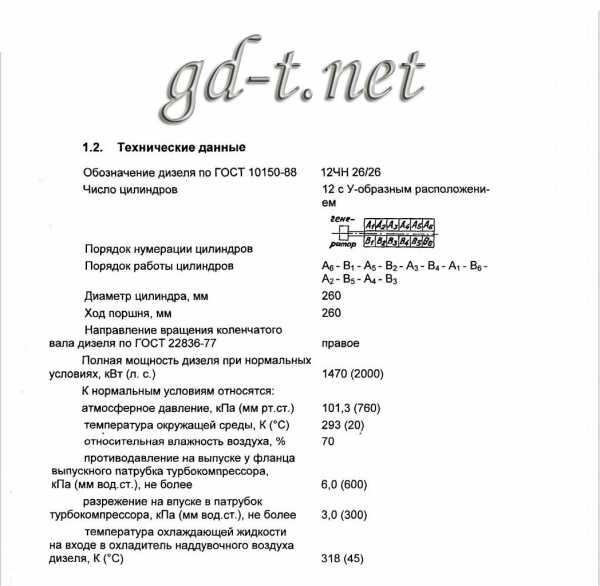

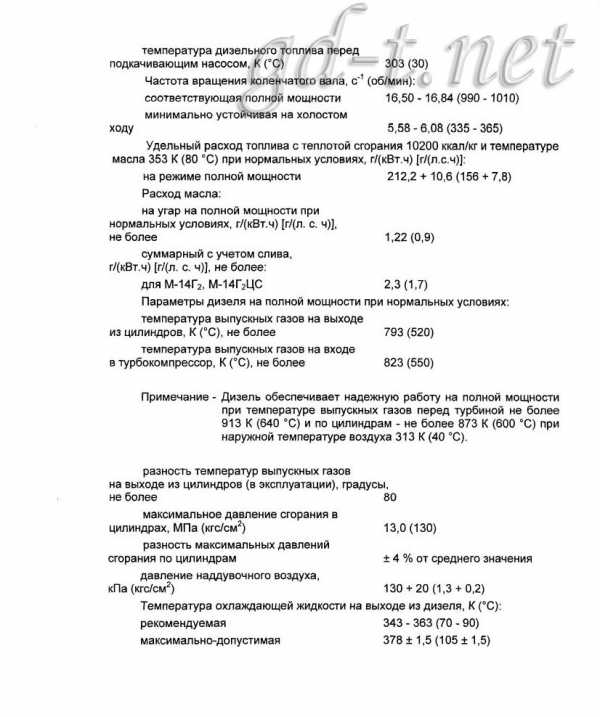

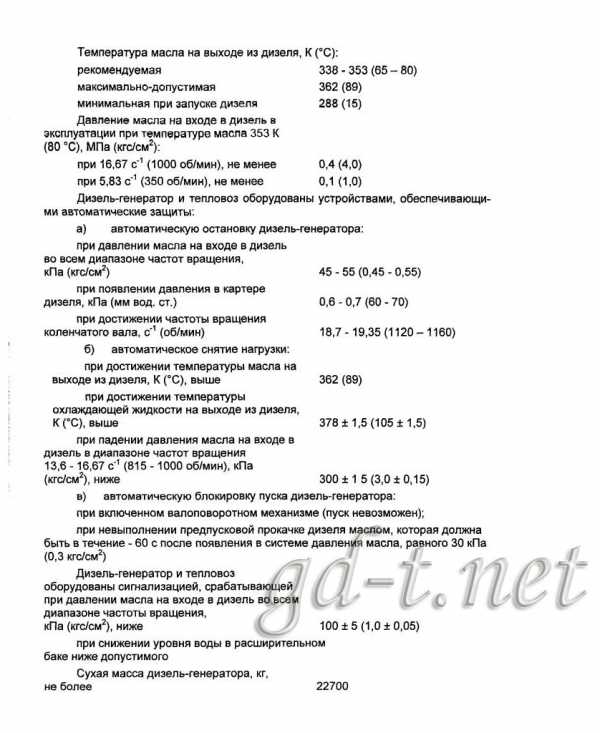

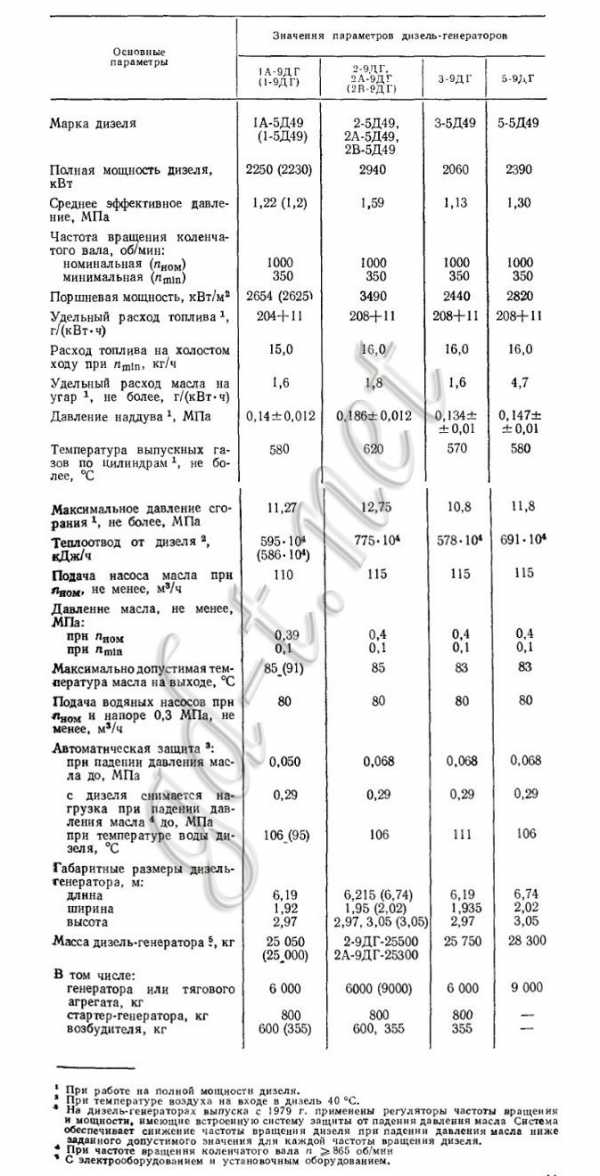

1. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДИЗЕЛЯ

Дизель Д49 имеет гостовское обозначение – 16ЧН26/26. Максимальная мощность – 2206 кВт или 3000 лс. Давление наддува воздуха – 0,155 – 0,185 МПа. Частота вращения коленчатого вала:

минимальная – 338–362об/мин, максимальная –840–860об/мин.

Давление сгорания топлива – не более 13,5 МПа.

Разряжение на всасывании в турбокомпрессор – не более 300мм.вод. ст. Удельный расход топлива – 205+10,2 г/кВт.ч ( 151+7,5 г/лс.ч) Температура выпускных газов на выходе из цилиндров – не более 580 оС,

ана входе в турбокомпрессор – не более 650 оС. Температура воды на выходе из дизеля –65–80оС. Температура масла на выходе из дизеля –60–80оС.

Температура на входе в холодильник наддувочного воздуха – 45 оС.

Дизель представляет собой 4-хтактный,16-тицилиндровый двигатель внутреннего сгорания сV-образнымрасположением цилиндров, газотурбинным наддувом и охлаждением наддувочного воздуха.

Торец дизеля со стороны турбокомпрессора, водяных и масляных насосов именуется передним, а торец со стороны генератора – задним. Если смотреть на дизель со стороны заднего торца, то ряд цилиндров, расположенных справа, называется рядом В, а слева – рядом А. Нумерация цилиндров каждого ряда начинается от генератора.

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ДИЗЕЛЯ

2.1. Блок дизеля

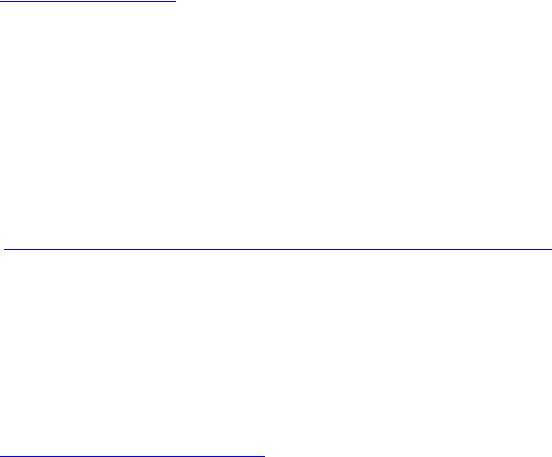

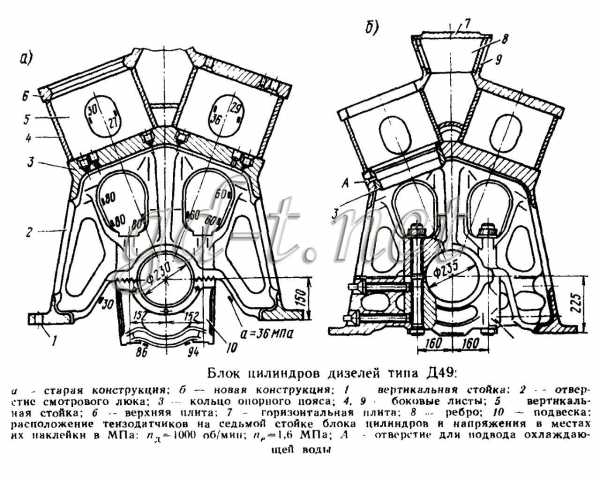

Блок дизеля сварно-литой,он состоит из литых вертикальных стоек 1 (см. рис.1) с поперечными отростками, верхней плиты с отверстиями под втулки цилиндров, боковых стенок с отверстиями смотровых люков и горизонтальных опорных лап. Верхняя часть блока образована боковыми листами 4, вертикальными стойками 5 и двумя плитами 6, служащими опорами крышек цилиндров. Плита 7 является опорой для распределительного вала.

Средняя часть блока между рядами цилиндров служит ресивером для воздуха. Блок сухой, через отверстие А вода поступает в рубашку втулки цилиндра. В отверстие запрессованы втулки из нержавеющей стали. Для повышения защиты от коррозии в опорные пояса картера запрессованы кольца 3.

Модернизация. Дизели первого поколения имели зубчатый разъем между подвеской коренного подшипника. В эксплуатации происходило ослабление затяжки болтов за счет их вытяжки и изнашивания зубчатого стыка, что

вызывало ступенчатость между смежными опорами 0,2–0,3мм. Этот дефект требовал переукладки подшипников коленчатого вала через 400 тыс. км. Устранение этого дефекта было достигнуто переходом на плоский разъем между подвеской и блоком. Для разгрузки основного горизонтального разъема от боковых смещений, кроме вертикальных болтов, предусмотрены два ряда горизонтальных. Это позволяет производить установку подвесок в замок с зазором по вертикальным упорам (до0,1–0,13мм), что необходимо для облегчения обслуживания подшипников в эксплуатации. Запас прочности нового блока был увеличен до 30 %.

Рис. 1. Блок цилиндров: а – старая конструкция;б – новая конструкция;

1 – вертикальная стойка; 2 – отверстие смотрового люка; 3 – кольцо опорного пояса; 4, 9 – боковые листы;5 – вертикальна стойка;6 – верхняя плита;

7 – горизонтальная плита;8 – ребро;10 – подвеска

Неисправности. Причинами появления пластических деформаций в блоке являются нарушения теплового состояния, связанные со значительными местными перегревами при прорыве газового стыка цилиндра или выпускного коллектора.

2.2. Цилиндровые втулки

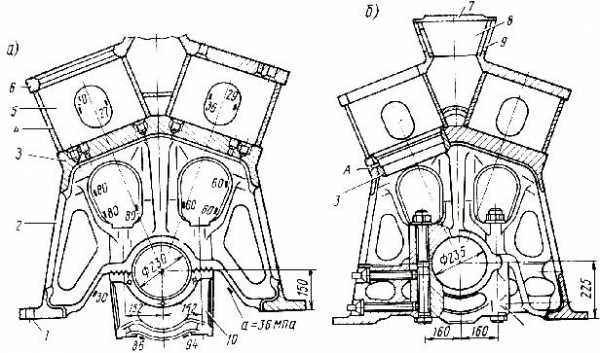

Цилиндровые втулки подвесного типа, что в отличии втулок опирающихся на блок, позволяет получить ряд преимуществ: силы давления газа не отрывают крышку от втулки; повышается приспособляемость поршня к втулке в процессе совместной работы и деформации; сборка втулки производится вне дизеля, что обеспечивает ее высокое качество. Цилиндровая втулка

имеет рубашку из стали, что позволяет производить опрессовку крышки вместе со втулкой вне блока (см. рис. 2). Втулка изготовлена из хромомолибденового чугуна, обладающего высокой износостойкостью и необходимыми антифрикционными свойствами. Резиновые уплотнения не соприкасаются с поверхностями втулки, что не вызывает их повышенного нагрева. К крышке цилиндровая втулка крепится шпильками. Стык между ними уплотнен стальной прокладкой, покрытой гальваническим путем слоем меди толщиной 0,03–0,04мм, которая при затяжке врезается в выступы на сопрягаемых поверхностях. В дизеле применен газовый стык замкнутого типа, что позволило увеличить сопротивление сдвигу в радиальном направлении в 3 раза по сравнению со старой конструкцией. Вода из рубашки через6-тьвтулок перетекает в крышку. С внешней стороны втулки покрыты теплоизолирующим слоем, а их бурты уплотнены снизу паронитовыми прокладками, а сверху – резиновыми кольцами. В нижней части втулки имеют два отверстия для крепления приспособления, удерживающего поршень во втулке при подъеме и опускании цилиндрового комплекта.

Рис. 2. Цилиндровая втулка: а – дизель Д49;б – дизель 14Д40;в – газовый стык дизеля до модернизации;г – после модернизации;1 – втулка;2 – рубашка;3 – шпилька;4,5,6 – резиновые кольца; I, II, III – опорные пояса втулки

Неисправности. При эксплуатации дизелей этого типа отказы втулок происходят в результате возникновения трещин, задира рабочей поверхности и разрушения.

Трещины в рубашках носят коррозионно-усталостныйхарактер. Коррозия и эрозия обуславливаются циркуляцией охлаждающей воды. Поверхностное

коррозионное разрушение металла рубашки приводит к снижению ее усталостной прочности. Поэтому рационально применение современных эффективных методов упрочнения рубашек, как, например, обкатывание роликом или дробеструйная обработка в сочетании с защитой металла от коррозии специальными защитными покрытиями. В качестве последних можно использовать полимерные компазиционные материалы типа “Реком” или “Анатерм”. Эти покрытия обладают большой прочностью, высокой вибростойкостью, эластичностью и адгезией. Несоблюдение в эксплуатации инструкции по водоподготовке влечет за собой повышенную агрессивность охлаждающей воды и увеличения трещин рубашек вследствие совместного действия коррозии и эрозии.

Скорость изнашивания зеркала втулок зависит в большей мере от температуры поверхностей трения, режимов работы дизеля, эффективности охлаждения, качества масла и топлива, запыленности атмосферного воздуха и от состояния топливной аппаратуры.

Все эти причины вызываются нарушением режимов эксплуатации тепловоза, к которым относятся следующие: неправильное регулирование температур воды и масла, в результате неисправности системы автоматического регулирования; несвоевременная и некачественная очистка масляных, топливных и воздушных фильтров; резкий набор и сброс позиций контроллера машиниста; нарушение качества распыливания топлива форсункам; отказ системы отключения части топливных насосов при работе на холостом ходу; недостаточноеколичество подаваемого воздуха в цилиндры дизеля, которое вызывается увеличенным сопротивлением воздушных фильтров и забором воздуха из дизельного помещения.

Температура наружной поверхности рубашки равна средней температуры воды. На тепловую напряженность втулки значительное влияние оказывает нестабильность режимов работы дизеля. При резком наборе полной нагрузки в первые 10 с. температура нагрева стенки втулки составляет 10, 5 оС/с.

Через 1 мин температура стабилизируется. При ступенчатом наборе позиций с выдержкой по 2 с на каждой позиции нагрев стенок равен 7 оС/с. При резком сбросе нагрузки скорость охлаждения стенки втулки равна 13оС/с, при плавном сбросе нагрузки 5,2оС/с.

В связи с тем, что на дизеле Д49 применяется втулка подвесного типа, при действии нормальной силы она колеблется как балка с одним закрепленным кольцом. Поэтому при нормировании изнашивания рабочей поверхности необходимо учитывать повышенный уровень ее вибрации при увеличении зазора между втулкой и блоком более 0,55 мм.

Модернизация. Для устранения трещин ВНИИЖТом разработана конструкция и изготовлена партия втулок из стали 38Х2МЮА, внутренняя поверхность которых подвергнута азотированию, а рубашка приварена к гильзе. При переходе на легированную сталь прочность втулки по сравнению с чугуном повышается в 3 раза, а азотирование повышает твердость рабочей

поверхности в 3–4раза. Приварка рубашки исключает резиновые кольца и, соответственно – течь воды.

2.3. Крышка цилиндров

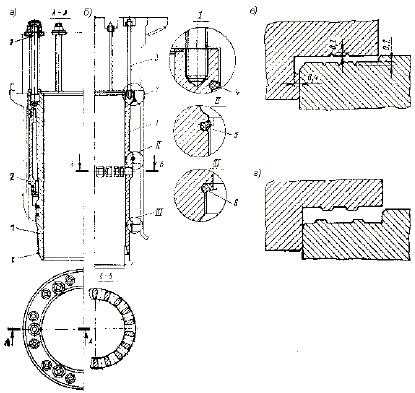

Крышка цилиндров литая изготовлена из высокопрочного чугуна ВПЧ-НМ-П(см. рис. 3).

Днище крышки в районах между клапанами и форсуночным отверстием имеет меньшую толщину, что обеспечивает лучшее охлаждение днища, более равномерный ее нагрев и снижение уровня термических напряжений. В крышке установлено два впускных 2 и два выпускных клапана 6. Выпускные клапаны имеют наплавку фасок кобальтовым стеллитом ВЗК, что повышает их жаропрочность. Штоки клапанов хромируются, что придает большую износостойкость паре клапан – направляющая втулка. В местах посадки выпускных клапанов в крышке установлены плавающие вставные седла 5, закрепленные пружинными кольцами 4. Седла и кольца изготовлены из жаропрочной стали. Каждая пара клапанов открывается одним рычагом через гидротолкатели. Гидротолкатели ликвидируют при работе зазор между рычагом и клапаном и тем самым снижают шум при работе дизеля.

Масло в гидротолкатель поступает из масляной системы дизеля через отверстия в штанге и рычаге в полость гидротолкателя, когда клапан закрыт. В момент нажатия гидротолкателя на клапан давление масла в полости В мгновенно повышается, так как шарик клапана 21 препятствует выходу масла, и усилие рычага передается на клапан через масляную подушку.

Направляющие втулки 3 и 7 изготовлены из чугуна. Для уменьшения прохода масла в камеру сгорания в верхней части втулок установлены фторопластовые кольца 10. Отверстие а предназначено для контроля плотности стыка крышки со втулкой.

Модернизация. Температурное состояние днища крышки характеризуется максимальной температурой в районе перемычек между окнами впускных и выпускных клапанов, равной примерно 315оС и 230оС на периферии крышки. Максимальный градиент температур по толщине крышки составляет 70оС/см, что соответствует среднему уровню изгибающих напряжений. Уменьшение толщины днища на 1мм вызывает уменьшение перепада температур на15–20оС. В связи с этим толщина крышки уменьшена фрезерованием в районе выпускных клапанов на 3 мм.

Неисправности. В процессе эксплуатации дизеля, даже при тщательном соблюдении режимов водоподготовки, на днище крышки происходит отложение накипи, что приводит к значительному росту температур (на 100– 150оС) и соответственно теплонапряженности днища крышки.

Рис. 3. Крышка цилиндра (а), температуры в различных точках днища (б): 1 – крышка цилиндра; 2 – клапан впускной;3, 7 – втулки направляющие;4 – кольцо пружинное; 5 – седло выпускного клапана;6 – клапан выпускной; 8 – прокладка уплотнения газового стыка;9 – втулка; 10 – кольцо фторопластовое;11 – крышка кожуха; 12 – сухарь разрезной;13 – рычаг;14 – шпилька;15 – пружины;16 – упор;17 – втулка гидротолкателя;18 – скребок;19 – колпачок;20 – толкатель;21 – клапан шариковый: а, б,г – отверстия; в – полость; д – зазор в гидротолкателе; е – фрезеровка в зоне выпускных окон; и – окна впускных клапанов; к– окна выпускных клапанов

Надежность крышек при эксплуатации дизелей не обеспечивает заданный срок их службы, который равен 20-тигодам или 3 млн. км пробега. Фактическая средняя наработка на отказ составляет 800 тыс. км. Средняя сменяемость крышек на Воронежском ТРЗ составляет 10 шт. на дизель, или 62,5 %. Основной причиной замены крышек является появление сквозных термических трещин по перемычкам между гнездами выпускных клапанов, а также по перемычкам между гнездами выпускных и впускных клапанов (см. рис. 4)

Рис. 4. Повреждения крышек цилиндров

Исследования показывают, что трещины в перемычках возникают из-занакопления высокого уровня остаточных напряжений под действием значительного перепада температуры между краями днища и центральной ее частью. На поясах гнезд выпускных клапанов ниже и выше плавающих седел возникает разгарная сетка трещин под действием отработанных газов, движущихся с высокой температурой и скоростью по зазорам между телом крышки и седлом выпускного клапана. Разгарная сетка трещин создает концентраторы напряжений, что ускоряет образование сквозных термических трещин. Для предупреждения трещин при эксплуатации дизелей необходимо строго выдерживать их температурный режим и не допускать заправку водяной системы неподготовленной водой.

Модернизация. ВНИИЖТом для снижения трещин предлагается повысить теплопроводность чугуна крышки путем перехода от чугуна с шаровидной формой графита на чугун с пластинчатым графитом, теплопроводность которого в 2 раза выше (такие крышки выпускает фирма «Новая волна» г.Луганск). Кроме этого образование разгарной сетки трещин можно снизить заменив плавающие седла на запрессованные или отменить их вообще. В 1994 – 1998 гг. во ВНИИЖТе проведены работы по созданию крышки нового поколения – стальной сварной, ресурс которой должен быть выше серийной.

Неисправности. Другой слабой деталью крышки являются клапаны, изготовленные из жаропрочной стали ЭИ69. В процессе эксплуатации выпускных клапанов, в наплавленном слое из вольфрамокобальтового сплава ВЗК, возникают радиальные трещины, по которым в процессе сгорания топлива в цилиндре дизеля отработанные газы движутся с высокой скоростью (до600–700м/c) и высокой температурой (до1500–1600оС). При этом происходит выгорание металла – сначала в наплавке клапана, а затем в основном металле происходит прогар. Прогар возникает и во впускных клапанах при прорыве газов между фаской клапаном и гнездом в крышке, что ведет к образованию прогара не только в клапане, но и в самой крышке.

Впускные клапаны, которые не имеют наплавку на тарелке, имеют следующие неисправности: наклеп фаски тарелки клапана и коррозию металла фаски. Коррозия возникает и на выпускных клапанах. Она вызывается воздействием на них отработанных газов, содержащих

различные оксиды в соединениях с серой топлива и влагой. При этом наплавка сплавом ВЗК практически не защищает от коррозии. Она обеспечивает высокую твердость поверхности фаски и тем самым уменьшает только выработку поверхности.

В условиях сложного технологического процесса наплавки фасок выпускных клапанов и отсутствие наплавки на впускных клапанах срок их службы очень низкий, а отсюда причина частых неплановых ремонтов и высокой сменяемости. На прогары выпускных клапанов оказывает отрицательное влияние ослабление или износ плавающего седла. При исправном седле, возникающий перепад температур фаски 520 оС и центра тарелки 485оС, вызывает сжимающие напряжения, которые оказывают благоприятное воздействие на клапан.

Кроме фасок наблюдается выработка хромового покрытия на штоке клапана, достигающая до 100 мкм у впускных клапанов и до 150 мкм у выпускных клапанов при пробегах тепловозов близких к капитальному ремонту, при толщине слоя у новых клапанов в пределах 18–24мкм.

2.4. Поршень

Поршень (см. рис. 5) состоит из стальной головки 6 (материал ЭИ415) и алюминиевого тронка 11 (материал АК6), скрепленных четырьмя шпильками 1 и гайками 17. Составная конструкция поршня позволяет применить для головки поршня жаропрочную сталь, а для тронка – антифрикционный алюминиевый сплав, и этим самым снизить массу поршня. Головка поршня охлаждается маслом. Из верхней головки шатуна масло поступает в плотно прижатый к ней пружиной 14 стакан 13 и далее по отверстиям Б – в полость охлаждения А.

Из полости охлаждения масло по каналам В стекает в картер дизеля. На номинальной мощности температура головки над верхним компрессионным кольцом не превышает 170 оС. Умеренная температура обеспечивает хорошую износостойкость ручьев компрессионных колец. Снижение давления масла ниже номинального (0,4 МПа) приводит к увеличению уровня температурных напряжений во всех точках головки поршня. В зоне первого компрессионного кольца при уменьшении давления масла с 0,4 до 0,2 МПа температурные напряжения возрастают в 1,65 раза, а на поверхностях, охлаждаемых маслом, в 1,5 раза.

studfiles.net

Дизель Д49 | PROлокомотив

Автор: admin Рубрика: Оборудование локомотивов

Число цилиндров в дизеле Д49 различно. Выпускали двигатели, включающих от 8 до 20 цилиндров. Мощность детали составила 4416 кВт, при минимальном значении в 590. Дизель имеет У-образный тип строения и отличается газотурбинным наддувом. Топливо впрыскивается непосредственно в дизель, надувочный воздух охлаждается.

По всем показателям, дизель Д49 не сильно отличается от своих аналогов – 10Д100 и Д50. Так же как 10Д100, Д49 использовался в кораблестроении. Благодаря своим тяговым показателям, дизель способен работать «на износ» долгое время. При выходе из строя той или иной детали, возможет частичный ремонт при разборе дизеля. Ремонт производится различными способами. Возможно оперативное вмешательство без разбора дизеля. Это ограничивается вправлением или шлифовкой детали. При более серьезных поломках, тепловоз перестает функционировать. Поломки в дизеле грозят постепенным выходом из строя всей системы механизмов тепловоза. Даже самая мелкая деталь может вызвать цепную реакцию, а при учете работы под высоким давлением, неисправности могут вызвать полный выход из строя запчастей без возможности восстановления, или даже взрыв дизеля.

В дизеле Д49 рама сварена из горизонтальных и вертикальных листов. Для усиления рамы, добавлены ребра жесткости. Внизу располагаются поддоны для слива масла, которые закрыты стенками. На эту раму, сверху, устанавливаются блоки дизелей и генераторы с помощью болтов. В поддоне установлен коллектор, который служит подводящим каналом для масла. Рама Д49 является аналогом 10Д100.

Для перемещения поршней, в ходе работы дизеля, существуют цилиндровые гильзы. Они образуют рабочий объем и направляют поршни. Необходимо внимательно следить за температурой втулок, т.к. сильный нагрев этих частей не допустим для безопасной работы устройства в целом. В ходе ремонта втулок, они обрабатываются химическими средствами высокого класса вредности, в связи с чем, мастера, работающие над этой проблемой, обязаны быть качественно защищены от внешнего воздействия средствами защиты. После произведенного ремонта, очищают нагар с детали и проверяют надежность их крепления. На дизеле Д49 установлены подвесные втулки. Их извлекают при ремонте цилиндровых крышек и дополнительно осматривают на предмет повреждений.

Самым важной и дорогостоящей частью двигателя является коленчатый вал. Самый большой упор в действии двигателя происходит именно на эту детали. Высокое давление, поступательные движения, механизм работы окружающих деталей – все это оказывает отрицательное воздействие на коленчатый вал. Никаких защитных механизмов деталь не имеет, вследствие чего, должна сама по себе быть крайне прочная и износостойкая. Несмотря на достаточно большой вес детали, она занимает лишь десятую часть от общего веса дизеля. Коленчатый вал состоит из шатунных и коренных шеек. Расположены они под углом в девяносто градусов. При температурных перепадах и высокой температуры, коленчатый вал удлиняется. Сильные нагрузки с кручением и изгибами вала могут привести к поломке вала. Большую роль имеет уравновешенность этой детали. Не правильное ее расположение грозит разрушением детали.

Пуск двигателя происходит за четыре фазы, при повышении температуры, вследствие этих процессов, вязкость масла увеличивается, это приводит к увеличению силы сопротивления и запуску двигателя. Холодный двигатель запускать сразу нельзя. Это приводит к износу дизеля. Резкие смены режимов приводят к износу отдельных частей механизма в виде потрескавшихся валов или цилиндров.

За состояние дизеля и его регулярный осмотр в ходе движения и приема – передачи тепловоза в локомотивной бригаде отвечает помощник машиниста. Существуют регламентированные осмотры, производя которые, удается вовремя распознать и устранить мелкие поломки детали.

Материалы по дизелям Д49:

Руководство по эксплуатации дизеля 1А-9ДГ.

Книга Тепловозные дизели типа Д49 Москва Транспорт 1982.

Руководство по эксплуатации фильтров Болл-Кирх.

Памятка по устранению неисправностей дизеля Д49.

Инструкция по применению ингибиторного комплекса «DIESSAFE 120»

Каталог деталей турбокомпрессора ТК41.

Обучающий конспект по дизелю 5Д49.

prolokomotiv.ru

Д49 | GD-T.net

Начиная, с середины 60-х годов прошлого столетия на Коломенском заводе началось производство дизельных двигателей типа Д49. Все двигателя данного мощностного ряда имеют V-образное расположение цилиндров с развалом в 42o и выпускались в 8-мицилиндровых, 12-тицилиндровых, 16-тицилиндровых и 20-тицилиндровых исполнениях. Диаметр цилиндра и ход поршня равны и составляют 260 мм. В настоящее время Коломенский завод не производит дизельные двигателя с двадцатью цилиндрами.

Дизель имеет ряд особенностей, которые отличают его от иных двигателей. К примеру, на дизелях Д49 используется только один распределительный вал, который имеет дополнительные кулачки, перемещающие толкатели топливных насосов высокого давления. Остальные особенности каждого дизеля будут описаны в других статьях, “посвященным” двигателям Д49.

Весь мощностной ряд двигателей имеет газотурбинный наддув и работает по четырехтактному циклу. На всех дизелях, кроме двигателя марки 3АЭ-6Д49, применено промежуточное охлаждение наддувочного воздуха. Множество деталей и сборочных единиц дизелей унифицировано. Эти двигателя широко применяются на тепловозах, на судах, в качестве стационарных электростанций, а также они используются на буровых установках. В настоящей статье речь пойдет исключительно о дизелях, работающих на железнодорожном транспорте.

Мощность дизелей Д49 колеблется в диапазоне от 590 кВт (800 л.с) до 4410 кВт (6000 л.с). Мощность каждого отдельно взятого дизеля зависит от следующих факторов:

- число цилиндров и количество кривошипов на коленвалу;

- особенностей системы воздухоснабжения и топливной системы.

8-ти цилиндровые дизеля

Дизеля Д49 состоящие из восьми цилиндров обозначаются по ГОСТу, как 8ЧН26/26. В семейство восьмицилиндровых дизелей, устанавливаемых на тепловозах, входит шесть двигателей. Дизель марки 3-6Д49 (880 кВт = 1200 л.с.) “трудился” на ранних выпусках тепловозов ТГМ6. Модель 3А-6Д49 (880 кВт = 1200 л.с.) предназначалась для тепловозов ТГМ6А. Двигатель 3АЭ-6Д49 (590 кВт = 800 л.с.) устанавливали на ТГМ8 (экспортный аналог ТГМ6). Марка 2-6Д49 (дизель генератор 18ДГ) мощностью 1100 кВт (1500 л.с.) находился в машинном помещении экспериментальных тепловозов ТЭМ6, которых кстати было построено только две штуки. Дизель 6Д49 (дизель-генератор 17пдг-2) был специально изготовлен для работы на тепловозах ТЭМ2М взамен дизелям типа Д50. В конце двадцатого столетия на Коломенском заводе создали новый модернизированный дизель 7-6Д49 (880 кВт = 1200 л.с.), который устанавливается на тепловозах ТГМ6Д и ТГМ6В. Также этот новый восьмицилиндровый дизель может заменить собой дизеля 3А-6Д49 и 3АЭ-6Д49, которые выработали свой моторесурс.

В настоящие время Коломенский завод, помимо 7-6Д49, выпускает еще две модели дизель-генераторов. Марка 3-36ДГ может заменить дизель-генератор ПДГ1М или 1-ПДГ4А тепловоза ТЭМ2. Еще один дизель-генератор 4-36ДГ способен работать на тепловозе ЧМЭ3 взамен чешскому дизелю К6S310DR.

12-ти цилиндровые дизеля

В прошлом столетии на Коломенском заводе выпускали лишь три (известных мне) марки 12-ти цилиндровых двигателей. Дизель 2-2Д49 (1470 кВт = 2000 л.с) был специально разработан для установки на тепловоз ТЭМ7. В наше время Людиновский завод, вместо ТЭМ7, выпускает модернизированные тепловозы ТЭМ7А для которых специально разработаны дизеля 11-2Д49 и 12-2Д49. Эти три 12-тицилиндровых дизеля объединяет одна отличительная черта – система выпуска отработанных газов. На них применена импульсная система с преобразователями импульсов. Вследствие этого на дизелях закреплено четыре выпускных коллектора (по два на каждый ряд).

Еще два старых дизеля 12ЧН26/26 обладают следующими обозначениями:

- 1-2Д49 мощностью около 2200 кВт = 3000 л.с. был сконструирован для замены дизеля 1а-5д49;

- 2Д49 мощностью 1470 кВт = 2200 л.с, разработан для работы на грузовом тепловозе ТЭ3, взамен двигателю 2Д100. Дизель 2Д100 был плохо приспособлен к переменным нагрузкам, свойственным при маневровой работе.

Теперь дизеля 2Д49, 1-2Д49 и 2-2Д49 уже не выпускаются на смену им пришли следующие дизеля:

- Дизель 12Д49М мощностью 2200 кВт = 3000 л.с построены для “подмены” дизелей 16ЧН26/26 марки 1а-5Д49;

- Дизель 12Д49 работает в дизель-генераторной установке 5-26ДГ на модернизированных тепловозах М62;

- Дизель-генератор 24-26ДГТ2 для тепловоза ТЭ114И;

- Дизель-генератор 21-26ДГ-01 для грузовых двухсекционных тепловозов 2ТЭ25А.

Характеристики дизелей 11-2Д49 и 12-2Д49

16-ти цилиндровые дизеля

Появление шестнадцатицилиндровых двигателей Д49 Коломенского завода послужило толчком для разработки и последующей постройки дизелей с 8, 12 и 20 цилиндрами. Наиболее распространенными дизелями 16ЧН26/26 были следующие модификации:

- дизель 1-5Д49 в составе дизель-генератора 1-9ДГ;

- дизель 1А-5Д49 в составе дизель-генератора 1А-9ДГ;

- дизель 2А-5Д49 в составе дизель-генератора 2А-9ДГ.

Дизель 1-5Д49 мощностью 2230 кВт (3032 л.с) работал на магистральном грузо-пассажирском тепловозе ТЭ109. На двигателе был установлен только один водяной насос, который обеспечивал циркуляцию охлаждающей жидкость по всем устройства водяной системы. В число этих устройств также входил и воздухоохладитель. Еще одной “изюминкой” этого двигателя является наличие демпфера вязкого трения, размещенного на коленчатом валу. На остальных модификациях дизелей 16ЧН26/26 для уменьшения напряжений, возникающих вследствие крутильных колебаний, применяются комбинированные устройства. Комбинированное устройство состоит демпфера вязкого трения и маятникового антивибратора.

Дизеля 1А-5Д49 устанавливали на грузовой тепловоз 2ТЭ116. Двигатель 1А-5Д49 на 20 кВт мощнее (2250 кВт = 3060 л.с.) своего предшественника 1-5Д49. Система охлаждения выполнена в виде двух контуров. А в остальном конструкция дизеля схожая с двигателем 1-5Д49.

Дизель 2А-5Д49 мощностью 2942 кВт = 4000 л.с. располагается в дизельном помещении пассажирского тепловоза ТЭП70. Отличительной чертой дизеля является наличие двух масляных насосов в системе смазки дизеля, ведущие шестерни которых вращаются с разной скоростью.

В наше время Коломенским заводом налажен выпуск следующих 16-ти цилиндровых дизель-генераторов:

- 1А-9ДГ исполнение №3 мощностью 2206 кВт = 3000 л.с, разработан для замены дизелей 10Д100;

- 18-9ДГ мощностью 2650 кВт = 3604 л.с;

- 2А-9ДГ-01 мощностью 2942 кВт = 4000 л.с;

- 2А-9ДГ-02 мощностью 3000 кВт = 4080 л.с.

20-ти цилиндровые дизеля

Двадцатицилиндровые дизеля Д49 марок 1Д49 и 1-1Д49 развивали мощность по 6000 л.с при достижении 1100 об/мин и 1000 об/мин коленчатого вала соответственно. Данные дизеля предназначались для установки на тепловозы ТЭП75 и ТЭП80, каждый из которых был построен в количестве двух штук.

Система воздухоснабжения этих двигателей была своеобразной, вместо турбокомпрессора использовался турбонаддувочный агрегат. Внутри агрегата было заключено два ротора, на хвостовиках которых находились диски (колеса) турбин и компрессорные колеса. Суть работы этого узла следующая: отработанные газы поступали сначала на турбинное колесо высокого давления, а потом заставляли вращаться турбинное колесо низкого давления и отводились в атмосферу. В результате вращения обоих роторов происходил забор и первый этап сжатия воздуха компрессорным колесом (диаметр 500 мм) низкого давления, после этого сжатый воздух охлаждался в охладителе наддувочного воздуха первой ступени. Охладитель работал по принципу воздух-воздух. Далее наступает процедура сжатия воздуха в компрессоре второй ступени. Диаметр компрессорного колеса второй ступени равен 420 мм. Потом следует очередное охлаждение сжатого воздуха во втором охладителе (тоже воздухо-воздушном) и распределение по цилиндрам дизеля.

Главным отличием между дизелями является разное расположение корпуса распределительного вала. На 1Д49 он находится на переднем торце дизеля, а на двигателе 1-1Д49 корпус распределительного вала смонтирован на заднем торце дизеля.

Остальная информация по поводу устройства и конструкционных особенностей дизелей Д49 будет изложена постепенно в отдельных статьях!

gd-t.net

«Газотурбинный двигатель Д049Р: как Россия довела до ума украинские моторы» в блоге «Модернизация»

Представителям николаевского завода «Зоря-Машпроект» не дает покоя успех НПО «Сатурн», специалисты которого разработали газотурбинный двигатель Д049Р, во многом превосходящий украинский аналог.

После распада Советского Союза на энергетических установках России в качестве привода турбогенератора использовались двигатели Д049, которые производились на украинском заводе «Зоря-Машпроект», однако лицензионное соглашение действовало лишь до 1997-го года. В связи с этим была разработана программа, в соответствии с которой ведущие российские производители газотурбинных установок были обязаны создать отечественный усовершенствованный аналог советской установке.

В октябре 2000-го года специалисты ОАО «Рыбинские моторы» (ныне — НПО «Сатурн») провели успешные квалификационные (согласно ГОСТ 15.001) и приемочные испытания нового привода. Через два года была готова первая партия газотурбинных установок ГТЭС-2,5, предназначенных для производства и обеспечения тепло- и электроэнергией промышленных и бытовых потребителей. Сердцем мощнейшего агрегата стал новый газотурбинный двигатель Д049Р мощностью 2,5 МВт.

Ярославские конструкторы смогли создать высокопроизводительный агрегат по одновальной схеме, наиболее полно удовлетворяющей требованиям к качеству вырабатываемой энергии. Д049Р оснащен встроенным соосным редуктором, а общая компоновка мотора обеспечивает, при необходимости, в эксплуатации блочную замену ГТД или редуктора, а также отдельных узлов и элементов. Двигатель Д049Р спроектирован изначально по стойкости к сернистой коррозии и морскому климату. Это обеспечивается применением лопаток из сплава с повышенным содержанием хрома и использованием антикоррозионных покрытий.

Главное преимущество разработанной установки заключалось в ее универсальности и эффективности. Д049Р может работать на различных видах топлива, включая тяжелые виды топлива (дизельное, биотопливо, нефтяное, пиролизный газ и т. д.). Кроме того, мотор демонстрировал высокий коэффициент полезного действия при эффективном использовании топлива — до 80% (что, собственно, и определяло низкую себестоимость производимой энергии, низкие издержки на техобслуживание и повышенную надежность работы).

К концу действия программы «Внедрение и строительство электростанций и энергоустановок в 2002-2005 годах и на период до 2010 года» Д049Р был обеспечен заказами на несколько лет вперед, причем предложения поступали не только от отечественных предприятий. Естественно, коммерческий успех НПО «Сатурн» не устраивал представителей николаевского завода «Зоря-Машпроект», производителя Д049.

В 2014-м году в арбитражный суд Ярославской области поступил иск от украинского предприятия по факту плагиата технологии производства газотурбинного двигателя. По мнению николаевских представителей, НПО «Сатурн» нарушил их исключительные права, однако суд, изучив технические характеристики агрегатов и выслушав специалистов, постановил, что ярославские конструкторы в ходе модернизации двигателя, по сути, создали новую уникальную установку, причем во многом превосходящую украинский аналог.

Материал подготовил Сергей Перелесов

18 мая 2017 в 16:40

sdelanounas.ru

5Д49 | GD-T.net

Дизельные двигатели Д49 число цилиндров, которых насчитывает 16 штук, обозначаются по ГОСТу, как 16ЧН26/26. Заводское обозначение шестнадцати цилиндровых дизелей типа Д49 выглядит так – 5Д49. Коломенским заводом выпущено множество тепловозных модификаций дизелей 5Д49. Для обозначения каждой модификации к “имени” 5Д49 добавлялся префикс. Например, дизель установленный на тепловозе 2ТЭ116 имел название 1а-5Д49, а двигателю тепловоза ТЭП70 было присвоено обозначение 2а-5Д49. Об этих двух модификациях дизелей в этой статье и пойдет речь. Исторически так сложилось, что все тепловозные двигателя Д49 с 16-ти цилиндрами работают в сочетании с тяговыми генераторами или агрегатами на локомотивах с электрическими передачами. Дизеля Д49 с электрическими машинами образовывали дизель-генераторы 2а-9дг (ТЭП70) и 1а-9дг (2ТЭ116), запуск которых осуществлялся при помощи стартер-генератора. Спустя года на тепловозах 2ТЭ116 начали применять дизель 1а-5Д49-2 (дизель-генератор 2а-5д49-2), а на современных тепловозах ТЭП70 – дизель 2а-5д49-1 (дизель-агрегат 2а-9дг-01) или 2а-5Д49-2 (дизель-генератор 2а-9дг-02).

Подробней о тепловозах ТЭП70 и 2ТЭ116 будет рассказано в рубрике:

Тепловозы с электрической передачей

Основными отличиями между старыми и новыми дизелями является конструкция блока цилиндров. С устройством “нового” и “старого” блока можно ознакомиться в статье 6Д49.

1А-5Д49 и 2А-5Д49

Дизель 2А-5Д49 мощнее дизеля 1А-5Д49 на 940 л.с. Такого результата на 2А-5Д49 удалось достичь вследствие следующих изменений:

- внесены поправки в фазы газораспределения;

- применены плунжерные пары, способные подавать большее количество топлива;

- увеличена площадь соплового аппарата турбокомпрессора 6ТК, что привело к повышению давления наддува, а следовательно и позволило сжигать больше топлива.

Среди прочих отличий дизелей, главными являются:

- на 1а-5Д49 используется один масляный насос, а на 2А-5Д49 два масляных насоса;

- разное количество водомасляных теплообменников: на 2А-5Д49 – 2 шт., а на 1А-5Д49 – 1 шт.;

- на 1а-5Д49 вал-ступица привода насосов закрыта крышкой, а на дизеле 2а-5Д49 на вал-ступицу посажена полумуфта для “удовлетворения” вспомогательных потребностей тепловоза;

- на приводе распределительного вала двигателя 1а-5Д49 смонтирован вентилятор тягового генератора. На дизеле 2а-5Д49 такого уже не было.

Характеристики дизелей 5Д49

Коленчатый вал Д49

Все дизельные двигателя типа Д49 ранних выпусков оборудовались коленчатыми валами, отлитыми из чугуна, содержащими глобулярный графит. Также в составе чугуна был еще один компонент – медь, которая повышала механические свойства всего изделия. Исключением являлись 20-ти цилиндровые дизеля Д49, где изначально был предусмотрен стальной коленвал. Через некоторое время на все модификации дизелей Д49 начали устанавливать стальные коленчатые валы.

Коленчатые валы всех дизелей Д49 однотипные, отличаются лишь количеством коренных и шатунных шеек, а также расположением кривошипов. К примеру, на дизеле 16ЧН26/26 шатунных шеек 8 шт., а коренных 10 шт. Двигатель 8ЧН26/26 имеет 4 шатунных шейки и 6 коренных шеек. Что касается формы щек и шеек, то их геометрическая форма идентична у коленвалов любого двигателя Д49. Все шейки подвержены азотированию с последующей накаткой галтелей.

На каждом чугунном валу было четыре противовеса, отлитых заодно с коленвалом. Размещались противовесы так: на первой и на последней щеке по одному противовесу, и еще два противовеса на щеках одной коренной шейки, примерно в центральной части вала.

Стальной штампованный коленчатый вал отличается от чугунного вала диаметром и шириной шатунной шейки, а также количеством противовесов. Диаметр шатунной шейки чугунного вала равен 200 мм, а ширина 110 мм. На стальном валу диаметр шатунной шейки – 190 мм и ее ширина – 120 мм. Благодаря высоким механическим свойствам стали уменьшение диаметра шатунной шейки никак не повлияло на прочность нового вала. А увеличение ширины шатунной шейки “добавило” жесткости в сочленении шатуна с коленвалом. Диаметр коренной шейки чугунного и стального валу остался неизменным – 220 мм.

В отличие от чугунного коленвала с четырьмя противовесами, на каждой щеке стального коленчатого вала закреплен противовес. Такое новшество позволило обеспечить уменьшение инерционной нагрузки на коренные вкладыши.

Масло для коренных вкладышей поступает по каналам в стойках блока, далее по сверлениям смазка устремляется к шатунным вкладышам. На передних частях всех коленчатых валов дизелей Д49 закреплена втулка с внутренними шлицами, в зацепление с которыми входит шлицевой вал. Этот вал передает вращающий момент на вал-ступицу, расположенную в корпусе привода насосов. Помимо этой втулки к переднему торцу вала может крепится устройство для уменьшения напряжения в коленвалу, которое появляется в результате крутильных колебаний. К таким устройствам относятся:

- силиконовый демпфер;

- комбинированный антивибратор (сочетание маятникового антивибратора и силиконового демпфера).

К примеру. На дизелях 2а-5Д49, 1а-5Д49, 11-2Д49 используются комбинированные антивибраторы. На двигателях 2-2Д49, 2-6Д49, 6Д49 применены силиконовые демпфера. А вот дизеля марок 3АЭ-6Д49, 3А-6Д49 и 7-6Д49 вообще не имеют подобных устройств, для них разработан специальный механизм уравновешивания сил инерции второго порядка.

На предпоследней коренной шейке сделаны упорные буртики, которые предотвращают осевое смещение вала. Между последней и предпоследней коренными шейками, на коленчатом валу выполнен фланец для крепления шестерни. Эта шестерня передает вращение к шестерням, находящимся в корпусе распределительного вала, а также шестерням привода механизма уравновешивания (только на дизелях 3АЭ-6Д49, 3А-6Д49 и 7-6Д49). На заднем торце дизеля выполнен фланец, от которого происходит основной отбор мощности для привода во вращения гидропередачи или тягового генератора (агрегата).

Направления вращения коленчатого вала разное. На дизелях 8ЧН26/26 вал во время работы дизеля вращается против часовой стрелки, если смотреть на задний торец двигателя. Валы двигателей 12ЧН26/26 и 16ЧН26/26 вращаются в противоположную сторону, то есть по часовой стрелке.

gd-t.net

6Д49 | GD-T.net

Восьмицилиндровые дизеля типа Д49 обладают следующим ГОСТовским обозначением 8ЧН26/26. Также в технической литературе иногда упоминают все 8-мицилиндровые дизеля под следующим “именем” 6Д49. О том, какие модификации существуют “в природе” я уже писал в статье Д49. Все модификации 8-мицилиндровых дизелей Д49, кроме дизель-генератора 17пдг-2, запускают при помощи электростартера. А дизель-генератор 17пдг-2, также как и дизеля Д50, запускается тяговым генератором.

На этой странице будет начато описание наиболее распространенных тепловозных дизелей 8ЧН26/26, это:

Блок цилиндров Д49

Все блоки цилиндров двигателей Д49 (в том числе и 3А-6Д49 и 7-6Д49) представлены в виде сварно-литого изделия. По обе стороны блока выполнены проемы для монтажа цилиндровых комплектов. Количество проемов пропорционально числу цилиндров дизеля, например, если блок имеет по 8 отверстий по обе стороны блока – значит дизель 16-ти цилиндровый. Блок цилиндров можно условно разделить на нижнюю и верхнюю часть.

В верхней части блока, помимо проемов для комплектов, еще выполнены: масляный канал и воздушный ресивер. Масляный канал находится под воздушным ресивером, от этого канала смазка поступает по вертикальным сверлениям в стойках к коренным подшипникам коленчатого вала. Воздушный ресивер образован в развале блока цилиндров. Напротив впускных каналов цилиндровых крышек в ресивере сделаны сквозные отверстия для подачи наддувочного воздуха. Для предотвращения утечек воздуха в этом месте устанавливается проставок, представленный в виде металлического изделия с двумя резиновыми уплотнениями. Над воздушным ресивером размещается лоток с распредвалом. С обеих сторон лотка установлены топливные насосы высокого давления.

Для крепления каждой цилиндровой крышки ввернуты шпильки, по 4 шпильки для одной “головки”. В каждом проеме для цилиндрового комплекта запрессована одна вертикальная трубка, служащая каналом для слива масла из крышек цилиндров. В нижней части проема запрессована нержавеющая втулка для защиты от негативного влияния коррозии вследствие контактирования с охлаждающей водой. Во внутреннюю поверхность втулки “садится” втулка (гильза) цилиндра и ее рубашка. Дабы обеспечить герметичность в данном месте используется четыре резиновых кольца. Для контроля состояния резиновых колец предусмотрены специальные отверстия, течь воды из которых свидетельствует о том, что резиновые кольца утратили свои герметизирующие свойства.

Сбоку на нержавеющей втулке просверлено два отверстия, в которые запрессованы нержавеющие трубочки. По этим трубочками подается охлаждающая жидкость из водяного коллектора. На обеих сторонах блока смонтировано по одному водяному коллектору.

Нижняя часть блока цилиндров Д49.

По обеим сторонам блока имеются люка, которые закрываются индивидуальными крышками. Внутри блока уварены поперечные перегородки, которым именуются стойками. Стойки отливаются из стали 20Л и привариваются к основному каркасу автоматической сваркой. Каждая стойка имеет постель для установки верхнего коренного вкладыша и вертикальный масляный канал. Количество стоек зависит от численности цилиндров двигателя. К каждой стойке, при помощи двух вертикальных болтов с центрирующими буртами, крепится подвеска. Подвеска обладает поверхностью со штифтом для расположения нижнего коренного вкладыша. Стык между двумя сопрягаемыми узлами были с небольшими зубцами. Благодаря этим зубцам исключалось поперечное смещение подвески относительно стойки. Такая конструкционная особенность сочленения двух ответственных узлов присущая старым маркам дизелей. К числу этих марок можно отнести блоки таких двигателей:

- 8-ми цилиндровые: 3А-6Д49, 3АЭ-6Д49, 6Д49, 2-6Д49;

- 12-ти цилиндровые: 1-2Д49, 2-2Д49, 2Д49;

- 16-ти цилиндровые:1-5Д49, 1А-5Д49, 2А-5Д49, 3-5Д49, 5-5Д49.

На протяжении эксплуатации дизелей с зубчатым разъёмом неоднократно были случаи, когда происходил износ зубчатого стыка и “растяжка” болтов. В результате чего появлялась ступенчатость между смежными опорами и впоследствии этого переукладка коленвала была неизбежной.

Чтобы решить данную проблему конструкторам Коломенского завода пришлось внести изменения в конструкцию блока цилиндров. В новом блоке на соприкасающихся поверхностях стойки и подвески уже не было зубцов, стык стал плоским. Теперь подвеска входила в “замок” блока с зазором около 0,1 мм. Дабы решить вопрос с вытяжкой вертикальных болтов начали применять иную марку стали – 38ХН3МА. Вдобавок для дополнительной фиксации каждой подвески предусмотрены еще горизонтальные болты.

Еще одним отличием между старыми и новыми блоками является диаметр постелей под коренные подшипники. На блоке цилиндров старого образца диаметр составляет 230 мм, а на новых равен 235 мм. Из-за такой разности в диаметрах для старого блока применяют коренные вкладыши (0-я градация) имеющие толщину 4,9 мм, а для нового блока – 7,4 мм, в независимости от того, какой используется коленвал.

Нижняя часть блока восьмицилиндровых дизелей 3АЭ-6Д49, 3А-6Д49 и 7-6Д49 закрывается масляной ванной, где находится дизельное масло. На остальных дизелях масло хранится в поддизельных рамах.

Приводные механизмы и кронштейны

Передний и задний торцы блоков дизелей Д49 изготовлены в виде фланцев. На всех марках дизелей Д49 (кроме марки 1Д49) на переднем торце размещены следующие узлы:

- в нижней части к блоку крепится корпус привода насосов. На этом приводе, в зависимости от марки, размещается один или два водяных насоса, один или два масляных насоса, а также один (может вообще отсутствовать) топливоподкачивающий насос. За пределы этого привода выходит ступица с полумуфтой для привода во вращения вспомогательного оборудования;

- над приводом насосов располагается кронштейн, на который опирается воздухоохладитель наддувочного воздуха и(или) турбокомпрессор.

На заднем торце смонтированы такие узлы:

- закрытие коленчатого вала свойственно для 12-ти и 16-ти цилиндровых дизелей. Для дизелей 8ЧН26/26 в нижней части заднего торца прифланцован привод механизма уравновешивания;

- верхний задний торец блока закрыт корпусом привода распределительного вала.

Описанию упомянутых мной корпусов и кронштейнов будут посвящены отдельные статьи.

Механизм уравновешивания дизелей 8ЧН26/26

Механизм уравновешивания представлен в виде шести противовесов, которые уравновешивают силы инерции второго порядка. Данный механизм есть только на восьмицилиндровых дизелях, работающих на тепловозах с гидравлическими передачами. Три противовеса находятся в приводе насосов. На каждый противовес напрессована шестерня, этими шестернями противовесы связаны между собой, а центральная шестерня, находится в постоянном зацеплении с ведущей шестерней ступицы. Остальные три противовеса прибывают в корпусе привода уравновешивания. На этих трех противовесах тоже есть шестерни, но они связаны с противовесами при помощи призонных болтов. Центральная шестерня вращается от шестерни коленвала.

Во время работы дизеля все шесть противовесов распологаются в нижнем положении всегда, когда любая из шатунных шеек коленвала пребывает в крайнем верхнем или крайнем нижнем положении. В случае если данное условие не будет соблюдено, вибрация дизеля серьёзно увеличится.

gd-t.net

как Россия довела до ума украинские моторы

Представителям николаевского завода «Зоря-Машпроект» не дает покоя успех НПО «Сатурн», специалисты которого разработали газотурбинный двигатель Д049Р, во многом превосходящий украинский аналог. (nasha-strana)

Представителям николаевского завода «Зоря-Машпроект» не дает покоя успех НПО «Сатурн», специалисты которого разработали газотурбинный двигатель Д049Р, во многом превосходящий украинский аналог. (nasha-strana)

После распада Советского Союза на энергетических установках России в качестве привода турбогенератора использовались двигатели Д049, которые производились на украинском заводе «Зоря-Машпроект», однако лицензионное соглашение действовало лишь до 1997-го года. В связи с этим была разработана программа, в соответствии с которой ведущие российские производители газотурбинных установок были обязаны создать отечественный усовершенствованный аналог советской установке.

В октябре 2000-го года специалисты ОАО «Рыбинские моторы» (ныне — НПО «Сатурн») провели успешные квалификационные (согласно ГОСТ 15.001) и приемочные испытания нового привода. Через два года была готова первая партия газотурбинных установок ГТЭС-2,5, предназначенных для производства и обеспечения тепло- и электроэнергией промышленных и бытовых потребителей. Сердцем мощнейшего агрегата стал новый газотурбинный двигатель Д049Р мощностью 2,5 МВт.

Ярославские конструкторы смогли создать высокопроизводительный агрегат по одновальной схеме, наиболее полно удовлетворяющей требованиям к качеству вырабатываемой энергии. Д049Р оснащен встроенным соосным редуктором, а общая компоновка мотора обеспечивает, при необходимости, в эксплуатации блочную замену ГТД или редуктора, а также отдельных узлов и элементов. Двигатель Д049Р спроектирован изначально по стойкости к сернистой коррозии и морскому климату. Это обеспечивается применением лопаток из сплава с повышенным содержанием хрома и использованием антикоррозионных покрытий.

Главное преимущество разработанной установки заключалось в ее универсальности и эффективности. Д049Р может работать на различных видах топлива, включая тяжелые виды топлива (дизельное, биотопливо, нефтяное, пиролизный газ и т. д.).

Кроме того, мотор демонстрировал высокий коэффициент полезного действия при эффективном использовании топлива — до 80% (что, собственно, и определяло низкую себестоимость производимой энергии, низкие издержки на техобслуживание и повышенную надежность работы).

К концу действия программы «Внедрение и строительство электростанций и энергоустановок в 2002-2005 годах и на период до 2010 года» Д049Р был обеспечен заказами на несколько лет вперед, причем предложения поступали не только от отечественных предприятий.

Естественно, коммерческий успех НПО «Сатурн» не устраивал представителей николаевского завода «Зоря-Машпроект», производителя Д049.

В 2014-м году в арбитражный суд Ярославской области поступил иск от украинского предприятия по факту плагиата технологии производства газотурбинного двигателя.

По мнению николаевских представителей, НПО «Сатурн» нарушил их исключительные права, однако суд, изучив технические характеристики агрегатов и выслушав специалистов, постановил, что ярославские конструкторы в ходе модернизации двигателя, по сути, создали новую уникальную установку, причем во многом превосходящую украинский аналог.

Материал подготовил Сергей Перелесов

http://finobzor.ru

Понравился наш сайт? Присоединяйтесь или подпишитесь (на почту будут приходить уведомления о новых темах) на наш канал в МирТесен!

xn--b1aecn3adibka9mra.xn--p1ai