Токарно-револьверные станки с ЧПУ и их назначение

Содержание статьи:

Для повышения производительности и качества токарной обработки используют универсальное оборудование. К ним относятся токарно-револьверные станки, имеющие функцию выполнения нескольких операций без смены типа режущего инструмента.

Конструкция токарно-револьверного станка

Револьверная головка станка

Современный револьверный станок представляет собой многофункциональный обрабатывающий комплекс, способный выполнять множество операций. Это достигается особой конструкцией головки, в которую можно устанавливать несколько типов резцов.

Она отличается конструкцией и принципом работы. Для увеличения производительности в ней предусмотрена возможность монтажа резцов различного типа. Смена происходит за счет смещения рабочей части инструмента по своей оси. Повышение показателя производительности можно добиться с помощью блока ЧПУ, установленного в револьверные станки. В этом случае участие человека в работе оборудования будет минимальным.

Токарно-револьверные станки обычно состоят из следующих компонентов:

- станина. Предназначена для установки всех элементов оборудования;

- передняя и задняя бабки. С их помощью происходит фиксация детали и передача ей вращательного движения от электропривода станка;

- блок обработки. Включает в себя суппорт и установленную на нем револьверную головку. Их совместная работа позволяет выполнять токарные операции по всей плоскости заготовки. Эта часть конструкции отличается параметрами смещения по осям координат, а также скоростью смены рабочего инструмента;

- электрическая часть станка. Состоит из электродвигателей и блока управления. Последний может представлять собой полуавтоматический или автоматический комплекс (ЧПУ), с помощью которого происходит управление функциями станка.

Дополнительно в конструкции должен быть предусмотрен механизм точного позиционирования резцов. Это обусловлено их различной длиной и конфигурацией. Обычно для этого используется система датчиков, данные от которых поступают в ЧПУ.

Повышение производительности в некоторых моделях станков достигается установкой двух рабочих бабок. Это позволяет выполнять обработку заготовки с двух сторон, но только в том случае, если компоновка оборудования включает два и более резцедержателя.

Классификация токарного оборудования

Токарный станок с револьверной головкой

Благодаря универсальной конструкции токарно-револьверный станок с ЧПУ может быть спроектирован с практически любой конфигурацией. По этому признаку различают оборудование общего назначения и узкоспециализированные модели.

Определяющим параметром выбора является расположение револьверного блока. Его локация определит возможность выполнения того или иного типа токарной обработки. В зависимости от этого токарно-револьверные станки могут быть с горизонтальным, вертикальным или наклонным блоком обработки. Также необходимо обращать внимание на конструкцию и характеристики суппорта. Его конфигурация определяется общим принципом компоновки оборудования:

- с продольными подачами. Такая конструкция свойственна только для горизонтально расположенной оси обрабатывающего компонента. Применяется в полупрофессиональном оборудовании. Отличается небольшим набором функциональных возможностей. Но при этом агрегат имеет относительно несложную конструкцию, что сказывается на трудоемкости его обслуживания и ремонта;

- с продольными и поперечными подачами. Устанавливаются на моделях с вертикальным и наклонным положением токарного блока. Возможность перемещения режущей части по двум осям координат повышает набор выполняемых операций.

Альтернативным вариантом является токарно-револьверное оборудование, со свободным перемещением блока обработки по всем осям координат. Это позволяет выполнять сложные типы токарных работ, формировать изделия различной формы.

Обязательным компонентом данного типа оборудования является наличие блока подачи охлаждающей жидкости. При выполнении токарной обработки на высоких скоростях поверхность детали нагревается, что влечет за собой налипание стружки и пыли на резец. Их своевременное удаление повысит безремонтный срок эксплуатации станка.

Перечень основных технических характеристик

Работа станка с револьверным резцедержателем

Параметры токарных станков с револьверным резцедержателем практически ничем не отличаются от характеристики аналогичного оборудования с классической компоновкой. Но есть перечень характеристик, которые необходимо рассмотреть детально.

Главным параметром выбора являются характеристики револьверной головки. Помимо вышеописанных качеств (расположение и свойства суппорта) следует учитывать количество устанавливаемых резцовых инструментов, их конфигурацию и длину. Также берется во внимание возможность подключения к блоку ЧПУ. Перечень команд, передаваемых на блок обработки, определит функциональные возможности оборудования.

К другим стандартным характеристикам токарной установки с револьверным блоком обработки можно отнести такие:

- максимальный и минимальный размер обрабатываемой детали, возможность ее крепления в суппорте и в центрах;

- скорость смены резцов. Их характеристики повлияют на производительность определенной модели и назначение;

- наличие и диаметр сквозного отверстия для выполнения токарных работ на поверхности прутка;

- параметры подачи суппорта – максимальное смещение в продольном и поперечном направлении, значение для одного шага;

- точность позиционирования режущего инструмента;

- возможность формирования резьбы различного типа – дюймовых, метрических и притчевых. В паспорте оборудования обязательно указывают их характеристики.

Это общий перечень параметров, который может быть дополнен в зависимости от конструктивных особенностей оборудования. Дополнительно необходимо учитывать максимальное и минимальное вращение шпиндельной головки, а также мощность силовой установки, установленной на револьверный станок.

Преимущества и недостатки применения

Многофункциональный револьверный блок

Актуальность применения токарных станков с резцедержателем револьверного типа определяется только после детального анализа функциональных возможностей оборудования, его технических характеристик. Но не менее важным является выявление положительных и отрицательных сторон их эксплуатации.

Несомненным преимуществом применения станков этого типа является высокий показатель производительности. Для выполнения различных токарных операций не нужно каждый раз выполнять замену резца. Также стоит отметить их автоматизацию работы, которой обладают револьверные станки. Но это актуально только в том случае, если установлен ЧПУ.

К недостаткам можно отнести только высокую стоимость моделей и повышение трудоемкости и обслуживания. Также предъявляются повышенные требования к профессионализму работающего персонала. Но эти факторы незначительны и учитываются только на стадии разработки технологической схемы производства.

В качестве примера работы оборудования рекомендуется посмотреть видеоматериал, в котором показано выполнение токарных операций с помощью станка с ЧПУ и установленным револьверной головкой обработки:

stanokgid.ru

Токарно-револьверные станки | Назначение, виды, область применения, схемы станков

Токарно-револьверные станки применяют в серийном производстве для обработки деталей из прутков или из штучных заготовок. На этих станках можно выполнять все основные токарные операции.

Револьверные станки отличаются от токарно-винторезных тем, что не имеют задней бабки и ходового винта, а имеют продольный суппорт, несущий револьверную головку, в гнездах которой может быть установлен разнообразный инструмент. При наличии специальных комбинированных державок можно в одном гнезде головки закрепить несколько инструментов. Заготовки зажимаются патронами или специальными цанговыми зажимными устройствами. Револьверная головка может поворачиваться вокруг оси, и тогда инструмент последовательно подводится к детали, обрабатывая ее за несколько переходов. Инструмент крепится также и в резцедержателе поперечного суппорта.

Область применения

Применение токарно-револьверных станков считается рациональным в том случае, если по технологическому процессу обработки детали требуется применение большою количества режущею инструмента и размер партии детали составляет не менее 10-20 шт. К преимуществам токарно-револьверных станков но сравнению с токарными относятся возможность сокращения машинного и вспомогательного времени на счет применения многорезцовых державок и одновременной обработки детали инструментом, установленным на револьверной головке и поперечном суппорте, а также сравнительно малые затраты времени за счет предварительной настройки станка на обработку детали многими инструментами.

Виды

Токарно-ренольверные станки в зависимости от вида обрабатываемых заготовок бывают прутковые и патронные. Обычно станки малого размера-прутковые, а среднего размера — как прутковые, так и патронные. Крупные револьверные станки обычно патронные. Все эти станки делятся на станки с вертикальной и станки с горизонтальной осью вращения револьверной головки (рис. 71). Револьверные головки бывают призматические и цилиндрические. Призматические головки (рис. 71,а) обычно имеют вертикальную ось и шесть граней с гнездами. Цилиндрические головки делают с горизонтальной осью вращения (рис. 71, 6,в) с расположением горизонтальной оси головки параллельно (рис. 71,6) или перпендикулярно оси шпинделя станка (рис. 71,е).

Движения в револьверных станках

Главным движением в рассматриваемых станках является вращение шпинделя, несущего заготовку: движением подачи — продольное s, и поперечное s, перемещения суппортов, несущих режущий инструмент.

В револьверных головках с горизонтальной осью вращения, параллельной оси шпинделя, поперечная подача осуществляется медленным вращением головки (рис. 71,6). В станках с револьверной головкой, имеющей вертикальную ось вращения, поперечная подача осуществляется поперечным суппортом, а иногда и перемещением салазок с револьверной головкой в поперечном направлении (рис. 71,а).

Вспомогательными движениями в рассматриваемых станках являются повороты (индексирование) револьверной головки для последовательного «вода в работу различного инструмента; подача и зажим прутка; быстрый подвод и отвод револьверного, поперечного суппорта и др.

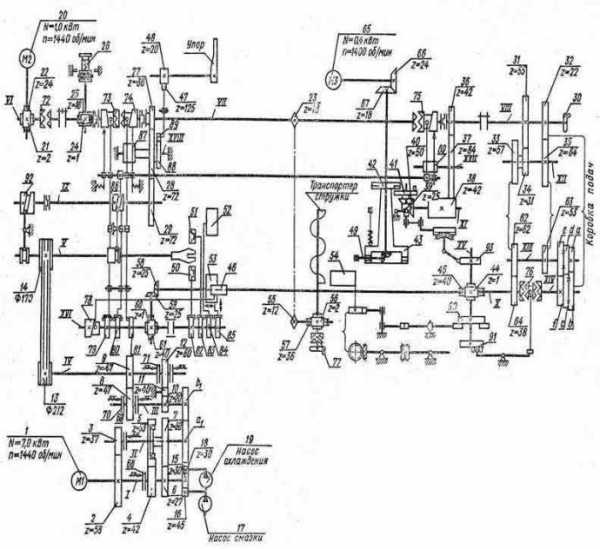

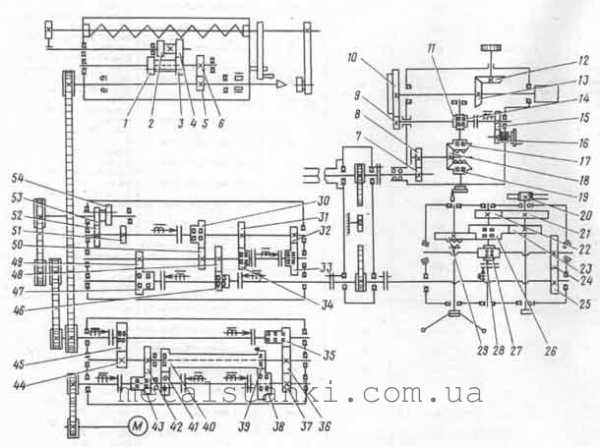

Рис. 71 — Кинематаическая схема револьверного станка

Похожие материалы

www.metalcutting.ru

Токарно-револьверный станок 1Н325 | Токарные металлорежущие станки

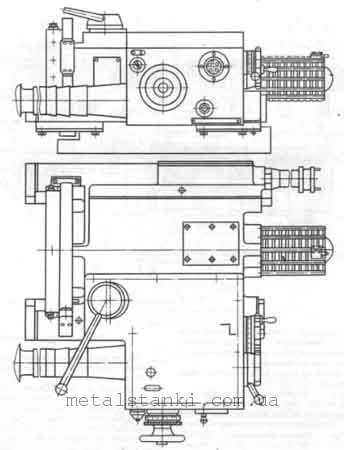

Токарно-револьверный станок 1Н325 является универсальным общего назначения и предназначен для обработки деталей из прутка диаметром до 25 мм, либо штучных заготовок, закрепляемых в патроне. Станок имеет шестигранную револьверную головку с вертикальной осью вращения.

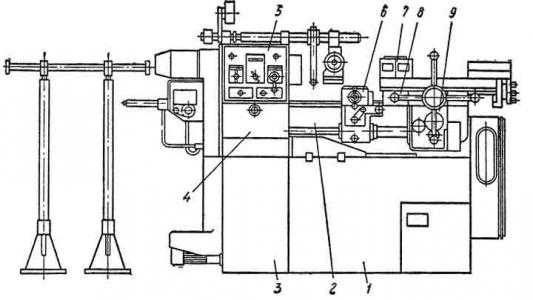

Рис. 17. Токарно-револьверный станок 1Н325

Назначение

На станке можно производить все виды токарных работ, включая нарезание резьб плашками, метчиками или с помощью специального резьбонарезного копира. Техническая характеристика станка: число значений частот вращения шпинделя 16; частота вращения шпинделя 80-3150 об/мин; число подач 3; продольная подача 0,05-0,3 мм/об; поперечная — 0,05-0,3 мм/об. На рис. 17 показан общий вид станка. В корпусе 1 установлен редуктор 3. Слева на станине 2 расположена шпиндельная бабка 5 и коробка подач 4. На направляющих станины справа установлен револьверный суппорт. Он состоит из каретки 5 и шестипозиционной револьверной головки 7. В гнездах последней в специальных державках закрепляется режущий инструмент. Головка поворачивается вокруг вертикальной оси, фиксируется в шести положениях и вместе с суппортом получает продольную подачу с помощью механизма, смонтированного в фартуке 9. Поперечным суппортом 6 отрезают готовые детали, а также выполняют поперечное фасонное обтачивание.

Кинематическая схема

Кинематическая схема станка представлена на рис. 18.

Рис. 18. Кинематическая схема токарно-револьверного станка 1Н325

Главное движение

Главное движение — вращение шпинделя осуществляется от двухскоростного электродвигателя 1 через двухступенчатую коробку скоростей (редуктор) по двум кинематическим цепям.

При включенной муфте 5 — через зубчатые колеса 2-3 на вал I, затем через сменные колеса а-b на вал II и через ременную передачу 10-52 на шпиндель VII. При включенной муфте 6 — через зубчатые колеса 2-3, 4-9, 8-7 на вал I и далее по предыдущей цепи. Сочетание двухскоростного электродвигателя с двухскоростным редуктором и наличие двух пар обратимых сменных колес а-b позволяет получить 16 значений частот вращения шпинделя. Реверсирование шпинделя осуществляется изменением направления вращения электродвигателя.

Суппорты

Поперечный суппорт имеет только поперечное перемещение, которое заимствуется от шпинделя и через две ременные передачи со шкивами 52-10, И-12, трехскоростную коробку подач, червячную пару 22-23, зубчатые колеса 24-25 и 26-27 передается на винт XI. Установочное продольное перемещение суппорта осуществляется вручную с помощью реечной пары 28-29.

Револьверный суппорт получает только продольное перемещение, которое от шпинделя до ходового вала X осуществляется по предыдущей цепи, а далее через зубчатые колеса 30-31, червячную пару 32-33, зубчатые колеса 34-35 и 36-37 передается на реечную пару 38-39. Ручное установочное перемещение револьверного суппорта производится с помощью реечной пары 58-59.

Коробка подач сообщает три подачи поперечному и револьверному суппортам. При включении электромагнитной муфты 14 движение на вал V передается непосредственно с вала IV; при включении муфты 16 — через зубчатые колеса 13-19, 20-15; при включении муфты 18 — через зубчатые колеса 13-19 и 21-17.

Резьбонарезное приспособление

Резьбонарезное приспособление предназначено для нарезания по копиру наружных и внутренних резьб резцами и гребенками. Вал копира IX может получать от шпинделя вращения с передаточным отношением i1 = 1 или i2 = 1/2 с помощью скользящего блока 48-49. Таким образом, с помощью одного резьбового копира можно нарезать резьбы двух разных шагов: при передаточном отношении от шпинделя к валу копира IX 1г = 1, шаг нарезаемой резьбы равен шагу копира; при передаточном отношении от шпинделя к копиру i2 = -у, шаг нарезаемой резьбы равен половине шага резьбы копира.

Механизм подачи и зажима прутка

Подача и зажим прутка осуществляются с помощью барабанов 53-54; получающих привод от электродвигателя 57, через червячную пару 55-56.

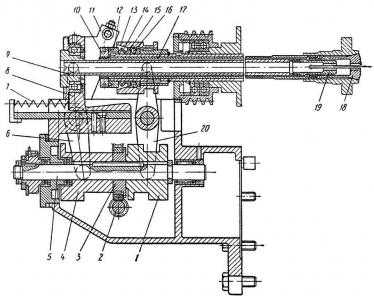

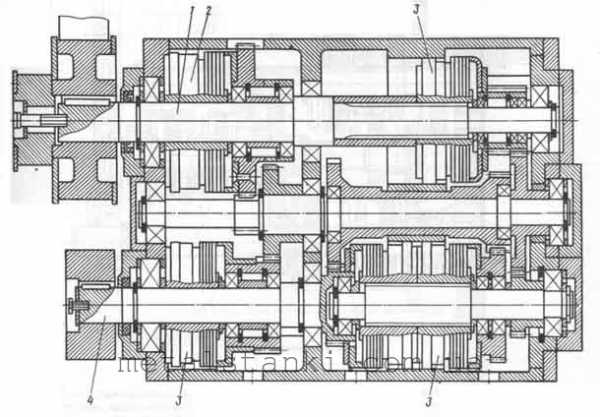

Рис. 19. Механизм подачи и зажима прутка

На валу 5 (рис. 19), получающем вращение от отдельного электродвигателя через червячную передачу 2-3, закреплены барабаны (цилиндрические кулачки) 1 и 4. Барабан 1 с помощью рычага 20 управляет перемещением муфты 13 зажимного механизма, расположенного на левом конце шпинделя. Для зажима прутка муфта 13 перемещается влево и своей конической поверхностью утапливает шарики 16. При этом сепаратор 15, упругий компенсатор 14, регулировочное кольцо 12 и гайка 10, навернутая на трубу зажима 17, перемещаются влево. На правом конце трубы зажима 17 навернута пружинящая цанга 18, которая затягивается в конусное отверстие шпинделя и зажимает пруток. При разжиме муфта 13 отходит вправо, шарики 16 освобождаются; цанга 18, благодаря своей упругости, разжимаясь, скользит по конусу шпинделя, перемещаясь вправо, и увлекает за собой трубу 17 и детали 10, 12, 14, 15. Шарики при этом выдавливаются на периферию.

Барабан 4 с помощью рычага 6 и качающейся кулисы 11 сообщает возвратно-поступательное движение ползушке подачи 8, которая скользит по направляющей, привернутой к корпусу механизма. В ползушке на шариковом подшипнике установлена труба подачи 9, несущая на своем правом конце подающую цангу 19. Усилие, подающее ползушку подачи вместе с трубой подачи, цангой и прутком вправо до упора, создается пружиной 7. Отвод же подающей трубы влево осуществляется кривой барабана 4.

Подача и зажим прутка производится в такой последовательности: после отрезки готовой детали зажимная цанга 18 зажата и удерживает пруток. Подающая труба 9 с цангой 19 перемещается влево, и цанга проскальзывает по прутку. Затем зажимная цанга 18 разжимается, освобождая пруток, а подающая труба с цангой 19, перемещаясь вправо, подает пруток до упора, отрегулированного в соответствии с длиной обрабатываемой детали. После этого зажимная цанга, сжимаясь, закрепляет пруток.

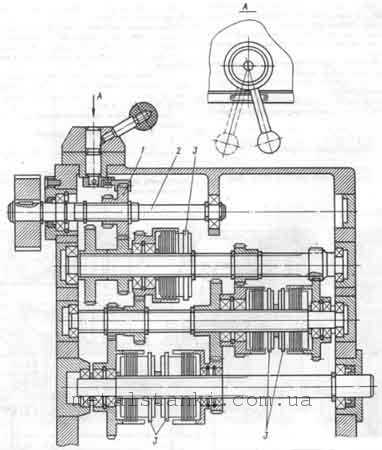

Револьверный суппорт

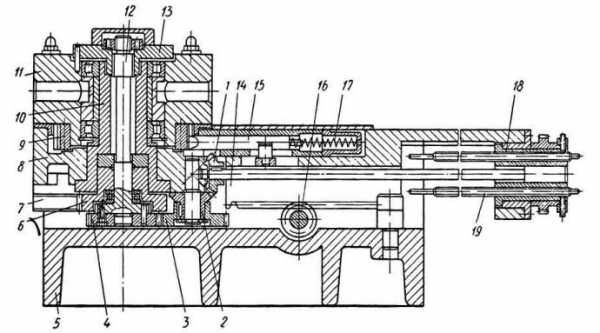

Револьверный суппорт (рис. 20) состоит из двух частей: установочного ползуна 5, который может закрепляться на направляющих станины, и каретки 8, перемещающейся по направляющим ползуна 5. Каретка несет пустотелую колонну 10, на которой на подшипниках установлена шестигранная револьверная головка 11 с прикрепленным к ней делительным диском 9.

Рис. 20. Револьверный суппорт станка 1Н326

С помощью специального устройства, при движении вспомогательной рейки 7 вправо осуществляется разжим револьверной головки перед ее поворотом, а при движении рейки влево — зажим головки после поворота. Одновременно с поворотом револьверной головки, через зубчатые колеса 4, 3, 2, 1 с общим передаточным отношением i = 1 поворачивается и барабан упоров 18, несущий шесть упоров 19, которые ограничивают рабочий ход револьверной головки в каждой из шести ее положений.

Похожие материалы

www.metalcutting.ru

Токарно револьверный станок: головки, ЧПУ

В линейке металлообрабатывающих центров токарно-револьверный станок занимает особую позицию.

Свое название агрегат получил по способу крепления режущих инструментов.

Токарный станок классической конфигурации имеет один патрон для фиксации обрабатываемой детали и один держатель, в котором крепится резец.

В свою очередь, держатель резца закреплен на суппорте. Суппорт имеет две степени свободы.

Он может перемещаться параллельно обрабатываемой детали и в перпендикулярном направлении.

На револьверном станке вместо держателя установлена специальная головка. Конструкция головки позволяет закрепить на ней несколько инструментов.

Виды токарно-револьверных агрегатов

Данный вид обрабатывающих станков используется на предприятиях машиностроительной отрасли.

В переделах, где нужна качественная обработка металлических изделий.

Токарно-револьверный станок с ЧПУ, способен выполнять сложные операции с одной установки.

Технология обработки сложной конфигурации требует точной настройки положения режущего инструмента.

В обычных токарных станках после завершения одной операции приходится выполнять весь цикл настроек для выполнения следующей.

При серийном и массовом производстве изделий такие операции отнимают много времени и существенно снижают производительный потенциал оборудования.

Для того чтобы сократить период времени на перенастройку оборудования, на станок устанавливается револьверная головка.

В зависимости от конструкции в ней можно закрепить до восьми инструментов одновременно. При таком наборе инструментов можно обрабатывать самые сложные изделия.

Токарный станок с револьверной головкой, оснащенный ЧПУ, используется для обработки литых, кованых и штампованных заготовок.

Агрегат применяется для расточки отверстий, нарезания резьбы, обтачивания поверхности и других сложных операций.

Современные токарно-револьверные агрегаты с ЧПУ классифицируются по следующим признакам:

- по конфигурации обрабатываемой детали;

- по ориентации револьверной головки.

Детали большого объема крепятся в патрон с тремя или четырьмя кулачками. К этой категории деталей относятся штампованные, кованные, литые заготовки.

Величина обрабатываемой заготовки ограничивается разлетом кулачков на патроне.

Значительную долю в общем объеме для обработки представляют прутковые заготовки.

В этом случае сечение прутка ограничивается диаметром отверстия в шпинделе. Такой тип станка оснащен механизмом подачи и фиксации прутковой заготовки.

Видео:

Токарно-револьверные станки с ЧПУ, у которых поворотная головка перемещается в горизонтальной плоскости, используются при обработке деталей цилиндрической формы.

Некоторые конструкции головки позволяют закрепить восемь различных инструментов.

Это значит, что сложную деталь, в которой обрабатывается внутренняя поверхность и нарезается резьба, изготавливается с одной установки.

На станке, где ось головки имеет вертикальную или наклонную ориентацию, обрабатываются детали более сложной формы.

В любом варианте точность обработки задается программой и калибровкой режущего инструмента.

Сфера применения станков с ЧПУ

Токарно-револьверные станки применяются в разных областях промышленного производства. Изначально они предназначались для обработки деталей из металлов и сплавов.

В настоящее время на токарно-револьверных станках, оснащенных ЧПУ, выполняется обработка деталей из древесины, пластика, пластмассы.

На предприятиях, которые занимаются выпуском продукции крупными сериями, установлены напольные станки.

В различных сервисных центрах и ремонтных мастерских применяют малогабаритные устройства настольного типа.

Для изготовления ювелирных изделий используются миниатюрные механизмы, которые обрабатывают детали с размерами в несколько миллиметров.

Крупносерийное производство

При изготовлении изделий крупными партиями, токарно-револьверные агрегаты используются в составе производственных линий конвейерного типа.

При запуске в обработку очередной детали головка станка имеет один конкретный режущий инструмент. Заготовка на станок устанавливается в автоматическом режиме.

Видео:

Сигнал на запуск станка подается после того, как по линии обратной связи поступила информация о надежной фиксации заготовки.

По завершении обрабатывающего цикла изделие попадает на конвейер, а на агрегат устанавливается следующая заготовка.

Когда партия деталей определенного вида обработана, станок перестраивается на обработку следующего изделия.

Мелкосерийное производство

Сервисные центры и ремонтные мастерские, которые занимаются обслуживанием транспортных средств или ремонтом сложной бытовой техники, имеют в своем арсенале токарно-револьверные станки с ЧПУ.

Особенность таких предприятий заключается в том, что количество однотипных обрабатываемых изделий бывает невелико.

В пределах одного-двух десятков.

Чтобы изготовить запасную часть сложной конфигурации для автомобильного двигателя, бытового пылесоса или стиральной машины, требуются токарные станки разного типа.

Их заменяет револьверный агрегат, в головке которого можно закрепить режущие инструменты нужного профиля.

Индивидуальное производство

Современное производство сложной техники выполняется по индивидуальным заказам.

Шагающие экскаваторы, корабли и самоходные баржи содержат в своей конструкции узлы сложной конфигурации.

Токарно-револьверные агрегаты с ЧПУ позволяют изготовить детали конической формы, обработать сферические поверхности и нарезать резьбу в труднодоступных местах.

Сегодня обрабатывающие центры комплектуются станками различного профиля.

Видео:

Такой подход позволяет скомпоновать обрабатывающий комплекс для изготовления изделий в единичном экземпляре.

При поступлении нового заказа перенастройка оборудования выполняется в самые короткие сроки.

Особенности револьверных станков

Технические возможности токарно-револьверных станков с ЧПУ позволяют выполнять весь комплекс токарных работ.

На станке обрабатываются втулки, болты, ступенчатые валы, гайки, фланцы и прочие изделия.

Основные операции включают в себя следующие виды обработки:

- обтачивание цилиндрической поверхности;

- нарезка резьбы на внутреннюю и внешнюю поверхность;

- торцевание детали.

Для каждой операции требуется соответствующий режущий инструмент.

В свою очередь, для конкретного инструмента предусматривается крепежное приспособление.

Для того чтобы обеспечить высокопроизводительную и качественную работу токарно-револьверного агрегата, необходимо его соответствующим образом настроить.

В этом процессе нет важных и второстепенных этапов. Настройка головки с инструментами обеспечивает точность обработки детали.

В свою очередь, разрабатывая программу обработки, нужно отталкиваться от начального положения резца в пространстве.

Настройку исходного положения резца выполняет токарь, который обслуживает станок.

Практика последних лет показывает, что парк токарно-револьверных агрегатов с ЧПУ регулярно пополняется новыми, более совершенными агрегатами.

Видео:

Вектор обновления имеет разную направленность. С одной стороны совершенствуется конструкция токарного агрегата.

Параллельно с этим создаются новые программные комплексы, которые позволяют быстрее и точнее выбирать режимы обработки изделий.

Все это в комплексе дает результат в виде сокращения периода обработки и уменьшает отходы производства.

rezhemmetall.ru

Токарно-револьверный станок 1Г340П:устройство,характеристика,схемы станка

Кинематическая схема токарно-револьверного станка 1Г340П

Станина токарно-револьверного станка 1Г340, 1Г340П

Станина представляет собой чугунную литую отливку, которая состоит из основания, верхней станины и автоматической коробки скоростей.

В проемах основания установлены станция системы смазки и станция системы охлаждающей жидкости (СОЖ). Электродвигатель главного движения (вращение шпинделя) установлен на подмоторной плите, а на подвижной плите — коробка скоростей станка. В средине основания предусмотрено место для сбора стружки и удобного ее извлечения.

На основание крепится станина с призматическими направляющими, по которым перемещается револьверный суппорт.

В левой части станины крепиться шпиндельная бабка, коробки подач, редуктора круговых подач револьверной головки и фартука.

В правой части станины между направляющими установлен упор ограничения продольного перемещения револьверного суппорта.

Коробка скоростей токарно-револьверного станка 1Г340, 1Г340П

На станке используется автоматическая коробка скоростей, позволяющая производить переключение частоты вращения на ходу и под нагрузкой.

Торможение вала осуществляется при одновременном включении трех электромагнитных муфт.

Реверсный ход шпиндельной бабки осуществляется электродвигателем.

Централизованная смазка коробки подач.

Коробка подач токарно-револьверного станка 1Г340, 1Г340П

Ведущий вал 2 коробки подач получает вращательное движение от последнего ведомого вала коробки скоростей через ременную передачу. Крутящий момент от электродвигателя на входной (ведомый) вал 4 коробки скоростей и с выходного вала 1 на шпиндельную бабку передается с помощью плоскозубчатой ременной передачи.

В коробке скоростей расположено пять электромагнитных муфт, которые, при включении попарно, выдают на валу 12 скоростей (с учетом реверсного электродвигателя).

При помощи электромагнитных муфт и блока шестерен 1 получается 12 продольных и поперечных подач револьверного суппорта в двух диапазонах.

Централизованная смазка коробки подач.

Револьверный суппорт токарно-револьверного станка 1Г340, 1Г340П

Револьверный суппорт предназначен перемещения режущего инструмента в поперечном и продольном перемещениях. Подачи могут осуществляться в автоматическом режиме или вручную.

Многопозиционная револьверная головка 2 устанавливается на зубчатом венце 1. Зубчатый венец, в свою очередь, крепится на валу револьверной головки 4.Ведущий вал установлен на двух подшипниках 3. Продольные перемещения суппорта осуществляются при помощью рейки 15.

Барабан упоров 6 расположен соосно с валом револьверной головки и зафиксирован на нем при помощи втулки 7 и гаек 9. Вал револьверной головки через шестерню 16 связан с коллектором управления расположением револьверной головки.

Круговые перемещения револьверной головке передаются от коробки подач станка через ременную передачу

Техническая характеристика токарно-револьверного станка по металлу модели 1Г340П

| Основные параметры | 1Г340 | 1Г340П |

|---|---|---|

Класс точности по ГОСТ 8-77 | Н | П |

| Точность обработки на длине,мм | 0,12…0,14 | 0,06…0,08 |

| Точность обработки по диаметру,класс | 3 | 2а |

| Наибольшая длина заготовки | 3000 | 3000 |

Наибольший диаметр детали, устанавливаемый над станиной,мм | 400 | 400 |

Наибольшая длина подачи прутка,мм | 100 | 100 |

Расстояние от переднего шпинделя до револьверной головки,мм: | ||

| наименьшее | 120 | 120 |

| наибольшее | 630 | 630 |

| Расстояние от низа станка до оси шпинделя,мм | 1060 | 1060 |

| Диаметр отверстия в шпинделе,мм | 62 | 62 |

| Пределы частоты вращения шпинделя,об/мин: | ||

| патронное исполнение | 36…1600 | 36…1600 |

| скоростное исполнение | 56…2500 | 56…2500 |

| Габаритные станки станка,мм: | ||

| длина | 2800 | 2800 |

| ширина | 1200 | 1200 |

| высота | 1400 | 1400 |

| Масса станка,кг | 2500 | 2500 |

www.metalstanki.com.ua

Токарно револьверный станок

Токарно револьверный станок используется на крупных металлообрабатывающих предприятиях в ремонтно-производственных сферах машиностроения, а также данное оборудование незаменимо в оснащении частных цехов в оказании услуг по ремонту транспорта и изготовлению строительного, бытового инструмента. Использование данного оборудования оптимально при необходимости выполнения последовательных работ сверления, нарезания основной и дополнительной резьбы на деталях, расточки и зенкерования заготовок.

Классификация и особенности конструкции токарно-револьверных станков

Токарно револьверные станки по своим техническим возможностям разделяют на устройства с перемещением суппорта продольного типа и оборудование, оснащенное поперечным механизмом вращения. На станках продольного типа осуществляются операции по сверлению и развертыванию заготовок, нарезанию главной и вспомогательной резьбы, растачиванию и обтачиванию. Также на данном оборудовании выполняется подрезка, выравнивание торцевой части деталей. Оборудование, оснащенное суппортом поперечного типа, применяют для работы с деталями, имеющими фасонные поверхности.

Токарно револьверный станок оптимально использовать при осуществлении малосерийного и серийного производства металлических деталей. Конструкция оборудования предусматривает обработку круглых и многогранных заготовок толщиной от 20 мм до 200 мм. При необходимости станок можно укомплектовать дополнительными зажимными устройствами для работы с деталями толщиной 15-25 мм.

Станок оснащен гидрофицированным механизмом крепления шестигранных и круглых деталей в цанговом или трехкулачковом патроне. Работа зажимного механизма может осуществляться в автомат режиме. Также револьверное оборудование имеет механизм автоматической подачи материала для обработки. Задавание программ вращения шпинделя и времени подачи заготовок осуществляется на автоматизированной панели управления токарно-револьверным станком.

Предусмотрена возможность автоматической смены частоты вращения шпиндельного механизма и скорости движения суппорта при замене позиции револьверного механизма. При режиме автоматического выключения подачи материала станок работает способом жесткого упора.

Подготовка токарно-револьверного станка к работе

Первоначально устанавливают зажимный механизм для крепления заготовок, основной и дополнительный металлорежущий инструмент. Далее выполняют настройку упорного приспособления для подачи деталей и определения границ движения суппорта. Также необходимо установить кулачки и рукоятки установленного образца, что обеспечит заданную скорость движения режущих инструментов и необходимую частоту процесса вращения шпиндельного механизма.

Преимущество работы с токарно револьверным станком – последовательное совмещение работы инструмента, что значительно экономит время на выполнение основного процесса работы. Инструменты, которые устанавливают в головке револьверного механизма и суппорте, работают комбинированным способом. Порядок одновременно работающих инструментов задается с помощью панели управления. Комбинированная работа режущего инструмента дает возможность осуществлять одновременную обработку деталей разного диаметра.

Сравнительно немалая стоимость токарно револьверного станка окупается низким уровнем отходов обработки и высокой производительностью оборудования. Заточку и растачивание режущего инструмента, прошедшего длительный срок эксплуатации, можно выполнять тут же, заменив его другой, новый инструмент.

promplace.ru

Токарно-револьверный станок Википедия

Токарный станок.

Изображение токарного станка (левый верхний угол), в средневековой германской книге, 1480 год.

Токарный станок.

Изображение токарного станка (левый верхний угол), в средневековой германской книге, 1480 год.Тока́рный стано́к — станок для обработки резанием (точением) заготовок из металлов, древесины и других материалов в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развёртывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации Экспериментального НИИ металлорежущих станков, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам.

Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования.

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины.

Самые распространённые токарные станки в советское время — 1К62 и 16К20.

Виды токарных станков[ | ]

Доступны различные формы токарных станков в разных форматах и спецификациях. Есть деревообрабатывающие токарные станки, металлообрабатывающие станки и машины, используемые для декоративного точения, обработка стекла и алмазная обработка. Существуют легкие токарные станки, которые полезны для мягких работ, например, в мини-инструментальных комнатах или для практических применений или демонстраций. Существуют мощные токарные станки, используемые для массового производства на электростанциях, сталелитейных и бумажных фабриках, судостроительной и автомобильной промышленности, горнодобывающей промышленности, текстильной промышленности.

Токарно-винторезный станок[ | ]

ru-wiki.ru