Полуавтомат резьбофрезерный 5К63 | Станочный Мир

Если Вам необходимо купить Полуавтомат резьбофрезерный 5К63 звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04;

в Абакане, Альметьевске, Архангельске,

Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Полуавтомат резьбофрезерный 5К63 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта — мы сами Вам перезвоним.

stanok-kpo.ru

13.2. Резьбофрезерные станки.

С уществуют

два основных типа резьбофрезерных

станков; они характеризуются методом

работы, видом применяемых фрез и

назначением.

уществуют

два основных типа резьбофрезерных

станков; они характеризуются методом

работы, видом применяемых фрез и

назначением.

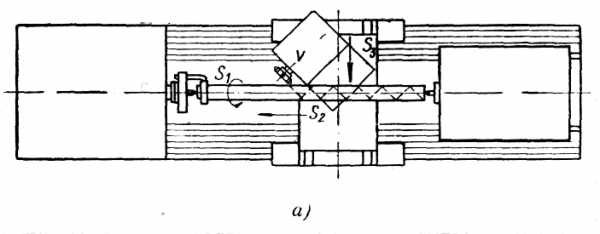

Рис.18. Схема фрезерования длинной (а) и короткой (б) резьбы

Резьбофрезерные станки первого типа, работающие дисковыми резьбовыми фрезами, служат для нарезания длинных винтов нормального или большого шага (например, ходовых винтов) и длинных червяков большого модуля (рис.18, а).Станки второго типа применяются для нарезания коротких резьб треугольного профиля с малым шагом гребенчатыми (групповыми) резьбовыми фрезами с кольцевыми витками (рис.18, б). Шаг витков такой фрезы должен быть равен шагу tp нарезаемой резьбы.

В станках первого типа фрезе сообщается вращательное главное движение V (рис.18, а) и продольная подача s2 мм/об, причем численно s2 = tp, а заготовке сообщается круговая подача s1. Движение s3 служит для врезания фрезы в заготовку.

Станки могут выполнять следующие виды работ: а) нарезать резьбу дисковыми резьбовыми фрезами; б) фрезеровать винтовые канавки дисковыми фрезами; в) фрезеровать прямые канавки дисковыми фрезами; г) нарезать зубчатые колеса и шлицевые валики червячными фрезами методом обкатки.

14. Шлифовальные и доводочные станки, их типы, назначение.

Шлифовальные станки — оборудование, использующее в качестве режущего инструмента абразивный или алмазный круг, установленный на шпиндель станка . Применение этих станков определяется высокими требованиями к качеству поверхности, точности размеров, формы и положения обрабатываемых поверхностей и возможностью обработки труднообрабатываемых материалов. На шлифовальные станки, как правило, поступают заготовки, предварительно обработанные на других станках с оставлением небольшого припуска под шлифование, величина которого зависит от требований к шероховатости и точности обработки.

Вид и конструкция шлифовального станка определяется схемой шлифования, учитывающей форму обрабатываемой поверхности (см. табл. 3) и ее расположение относительно рабочей поверхности шлифовального круга (станки для шлифования периферией или торцом круга) при обработке, а также направлением движения подачи (продольно-шлифовальные и врезные шлифовальные станки), положением главного шпинделя (станки с горизонтальным или вертикальным шпинделями) и способу установки заготовки (центровые, патронные и бесцентровые станки).

Таблица 3. Классификация шлифовальных станков по форме обрабатываемой поверхности

Обрабатываемая поверхность | Шлифовальные станки |

Плоская | плоскошлифовальные, торцешлифовальные, продольно — шлифовальные |

Цилиндрическая | круглошлифовальные (центровые), |

| бесцентровошлифовальные | |

Винтовая | резьбошлифовальные |

Обкатная (эвольвентная) | зубошлифовальные |

Фасонная | профилешлифовальные |

14.1. Круглошлифовальные станки.

Круглошлифовальные станки (см. рис.19)предназначены для шлифования наружных цилиндрических, конических, а также торцовых поверхностей. Они характеризуются наибольшим диаметром устанавливаемой детали и ее длиной. Для станков общего назначения наибольший диаметр устанавливаемой детали 100— 1600 мм, а наибольшая ее длина 150—12500 мм.

Рис.19. Основные унифицированные узлы круглошлифовального станка

1 — передняя бабка; 2 —шлифовальная бабка, 3-задняя бабка; 4 — станина, 5 — салазки; 6 — стол; 7 — пульт управления.

В станке механизированы продольный ход стола, быстрый подвод и отвод шлифовальной бабки, подача круга на врезание после каждого одинарного или двойного хода стола, включение и остановка вращения шпинделя бабки изделия, а также включение и выключение подачи охлаждающей жидкости. Частота вращения шпинделя бабки изделия регулируется бесступенчато, частота вращения шпинделя шлифовальной бабки постоянна.

На станке можно производить как врезное, так и продольное шлифование в полуавтоматическом цикле до жесткого упора или с применением прибора активного контроля (например, типа БВ-1096).

В последнем случае циклом шлифования управляют конечные выключатели механизма подач или контакты прибора активного контроля. Прибор позволяет непрерывно в процессе шлифования измерять диаметр обрабатываемой детали. Это сокращает время обработки, так как нет необходимости останавливать станок для измерения, а также исключает возможность брака. При обработке конических поверхностей плиту стола поворачивают вокруг вертикальной оси на угол, соответствующий конусности детали (обычно до 10°).Круговая подача — вращение обрабатываемой детали производится от электродвигателя постоянного тока с бесступенчатым регулированием частоты вращения через ременную передачу. Деталь вращается в неподвижных центрах, в результате чего повышается точность ее обработки.

Гидравлическое оборудование станка осуществляет следующие функции: возвратно-поступательное движение стола; подвод и отвод шлифовальной бабки; включение механизма ручного перемещения стола; автоматическую периодическую подачу на врезание шлифовальной бабки через храповой механизм; автоматические врезные и периодические подачи; смазку направляющих.

studfiles.net

М5Б62 Резьбофрезерный станок

Поиск Лекций1. Применяется для фрезерования коротких наружных и внутренних резьб гребенчатыми фрезами.

Обл. прим. крупносерийное и массовое производство.

3. Узлы

4.

5. Резьбофрезерование может осуществляться:

— однониточной дисковой фрезой могут обрабатываться резьбы любого шага, профиля и длины.

Схема обработки.

Фреза устанавливается под углом к винтовой линии нарезаемой резьбы.

В2 – круговая подача (5 круг)

Фυ (В1)- метод копирования (образующая профиль резьбы)

Фs (В2 П3) – касание (направляющая винтовая линия)

К 23

копирование – касание.

— многониточными (гребёнчатыми фрезами).

Структурная схема станка.

1) Гл. движение → B1 (υ)

РП: nдв М1 nФР.

УКБ:

УН:

2) Круговая подача → B1 (SКР)

РП: nдв М2 SКР.( мм / мин)

УКБ:

dСР – ср. диаметр нарезаемой фрезеруемой резьбы.

УН:

3) Винторезное движение → П3

Движение П3 осуществляется с помощью барабанного кулачка Б1

РП: 1 об. заг. t н.р

УКБ:

УН:

4) Движение радиальной подачи (движение врезания) П4 ( Sрад.)

Радиальная подача осуществляется с помощью барабанного кулачка Б2, который имеет постоянный подъём и настраивается для всех обрабатываемых деталей по конечному положению фрезы (элемента настройки нет).

5) Ускоренные перемещения фрезы осущ-ся от электродв-я М3

УКБ:

Заготовка вращается ускоренно значит быстрое вращение получают и барабанные кулачки Б1 и Б2, что обеспечивает ускоренное перемещение фрезы.

Гребёнчатые фрезы целесообразно применять для обработки резьб с небольшим углом подъёма винтовой линии.

5. Применяется для обработки наружных и внутренних в основном коротких резьб.

Схема обработки.

Фреза имеет ширину больше обрабатываемой резьбы на несколько витков.

Последовательность обработки: фреза обычно подвигается к заготовке. В течении 1/6 оборота заготовки осуществляется врезание фрезы в заготовку на полную высоту профиля. В рез-те вся обработка осущ-ся примерно за оборота заготовки.

Фv (В1), Фs ( S2 П3)

Назначение: горизонтальное фрезерование различных изделий сравнительно небольших размеров цилиндрическими, дисковыми и фасонными фрезами, для вертикального фрезерования торцовыми, концевыми и шпоночными фрезами, а также для выполнения различных сложных инструментальных работ. Наличие горизонтального шпинделя и поворотной головки с вертикальным шпинделем, а также ряда дополнительных приспособлений (углового универсального стола, делительной головки, круглого делительного стола и др.) обеспечивает станку широкую универсальность. Его целесообразно использовать для работы в инструментальных и экспериментальных цехах при изготовлении приспособлений, штампов, пуансонов, пресс-форм, различных инструментов и т.д. На станке могут быть установлены долбежная головка и копировальное устройство.

Компоновка: вертикальная; осн.узлы: поворотная головка, шпиндельная бабка, станина с КС и КП, стол.

В отличие от других типов универсально-фрезерных станков, у которых поперечная подача сообщается столу, в данном станке поперечная подача сообщается шпиндельной бабке, в которой смонтирован горизонтальный шпиндель. Передней опорой горизонтального шпинделя является цельная бронзовая втулка, обеспечивающая точную работу шпинделя; в качестве задней опоры применены радиальный и упорный шариковые подшипники. Вертикальный шпиндель смонтирован в передвижной гильзе, находящейся в корпусе поворотной головки.

Движения: резания – вращение горизонтального или вертикального шпинделя. Подачами являются продольное и вертикальное перемещения стола с заготовкой и горизонтальное перемещение шпиндельной бабки. Вспомогательные – ручные перемещения стола и шпиндельной бабки в тех же направлениях, а также перемещение вертикального шпинделя.

Принцип работы: заготовку устанавливают непосредственно на столе или в универсальных приспособлениях: тисках, делительной головке на круглом столе и т.п.

Для выполнения всевозможных работ станок снабжается следующими приспособлениями: угловым горизонтальным столом; делительной головкой с трехкулачковым патроном, серьгой и центром; универсальными поворотными тисками и копировальным приспособлением. Копировальное приспособление механического типа позволяет производить фрезерование различных наружных и внутренних фасонных линейчатых поверхностей, по жестким шаблонам. Для этой цели на столе устанавливается, с одной стороны заготовка, а с другой – жесткий шаблон. Щуп закрепляется посредством кронштейна на станине станка.

Технологические возможности м.б. значительно расширены применением быстроходных сверлильных и долбежных головок, укрепленных на направляющих бабки горизонтального шпинделя.

РИ укрепляют в горизонтальном или вертикальном шпинделе с помощью различных оправок. Настройки станка в соответствии с конфигурацией и размерами детали производится продольным или вертикальным перемещением стола, а также поперечным перемещением шпиндельной бабки.

Р82 и 6Р82Ш

Назначение: обработка средних по массе деталей преимущественно коробчатой формы, обработка плоских и наклонных поверхностей, различных пазов, уступов, окон, сложных по профилю поверхностей в условиях серийного и среднесерийного производства. Кроме того возможна обработка винтовых поверхностей на телах вращения. Обработка изделий, требующих деления в процессе обработки.

Компоновка и основные узлы: компоновка одностоечная, содержит основание, на котором располагается вертикальная станина коробчатой формы с вертикальными направляющими, по которым перемещается консоль с поперечными салазками, по направляющим которых перемещается стол, который имеет возможность поворачиваться в горизонтальной плоскости на угол +-45. В верхней части станины располагаются горизонтальные направляющие, на которых монтируется хобот или ползун (6Р82), снабженный поддерживающей серьгой, в станине монтируется горизонтальный шпиндель, в котором может устанавливаться инструмент или оправка, второй конец оправки поддерживается серьгой. В станке 6Р82Ш на верхних горизонтальных направляющих станины монтируется хобот, внутри которого отдельный привод, обеспечивающий вращение вертикального шпинделя, при чем возможна обработка поверхностей заготовки используя оба шпинделя одновременно. В 6Р82Ш вертикальный шпиндель имеет возможность поворота в вертикальной плоскости. Таким образом, наличие поворотного стола и вертикального шпинделя значительно расширяют возможности станка.

Принцип работы: заготовка устанавливается на столе и крепится в машинных тисках или прихватами. При работе горизонтального шпинделя инструмент (оправка) устанавливается в шпинделе, второй конец оправки поддерживается хоботом (6Р82), на оправке – инструмент (дисковые, угловые фрезы), в шпинделе – торцевые и концевые фрезы. Обработка производится вручную. В 6Р82Ш инструмент может устанавливаться в вертикальном шпинделе. Так как в нем отсутствует серьга, то на нем можно работать дисковыми фрезами, но с короткой оправкой, консольно.

poisk-ru.ru

Резьбофрезерный станок модели 561

Резьбофрезерный станок модели 561 (рис. 67) предназначен главным образом для фрезерования длинных одно- и многозаходных резьб дисковыми фрезами, на нем возможно также нарезание коротких наружных и внутренних резьб гребенчатыми фрезами и шлицевых валов червячными и дисковыми фрезами.

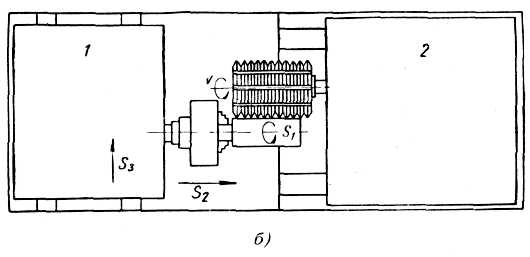

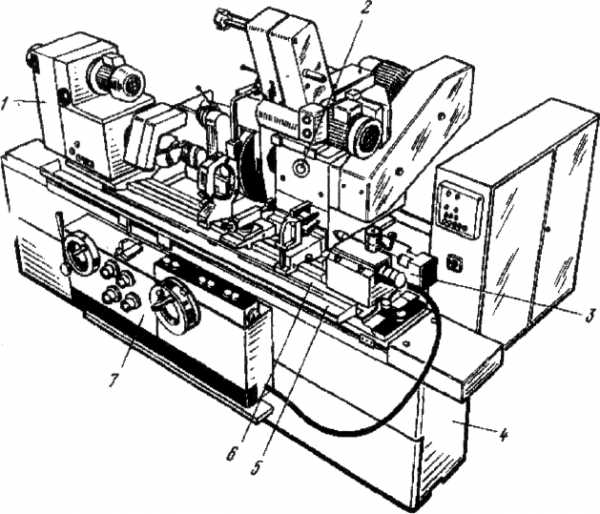

Рис. 67. Общий вид резьбофрезерного станка модели 561:

1 — рукоятка управления станком; 2 — маховичок поперечного перемещения каретки; 3 — рукоятка управления коробкой подач; 4 — станина; 5 — рукоятка настройки станка на различные виды работы; 6 — бабка изделия; 7 — каретка; S — поперечный суппорт; 9 — фрезерная головка; 10 — задняя бабка; 11 — коробка скоростей; 12 — рукоятка переключения коробки скоростей

Техническая характеристика станка

Высота центров, мм…………………200

Наибольшая длина фрезерования, мм…………….700

Наибольшая глубина фрезерования, мм…………..25

Шаг нарезаемой резьбы:

метрической, мм……………………..1—48

дюймовой, ниток на 1″………………….16—0,3

модульной, мм……………………..38

Диаметр фрезы, мм……………………..70—115

Число скоростей фрезерного шпинделя ……. 5

Частота вращения, об/мин:

фрезы…………………………55—290

шпинделя изделия…………0,014—52

Число продольных подач фрезерной головки и круговых подач

шпинделя изделия……………………..32

Мощность электродвигателя, кВт………………3

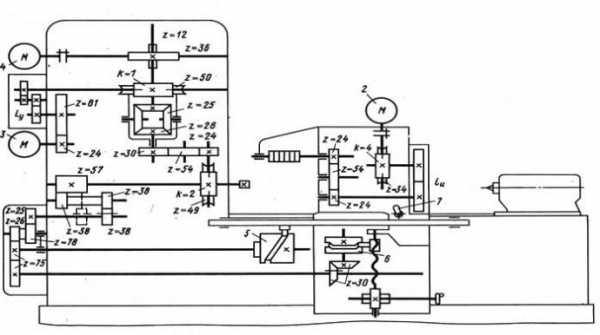

Кинематическая схема станка дана на рис. 68.

Рис. 68. Кинематическая схема резьбофрезерного станка модели 561

Движения в станке: главное вращательное движение шпинделя фрезерной головки; движение круговой подачи; движение продольной подачи; вспомогательные движения.

Цепь главного движения. Шпиндель фрезерной головки получает вращательное движение от электродвигателя М (N — 3 кВт, n = 1450 об/мин) через ременную передачу d1/d2 = 135/260, пятискоростную коробку 14, шлицевый вал III, винтовую пару 12/36, шлицевый вал XVIII, коническую зубчатую пару 12/36 и цилиндрическую передачу 24/92 91/24. Пять скоростей в коробке 14 получают переключением двух двойных блоков зубчатых колес z = 23—29, z = 36—49 и соединением напрямую валов I и III с помощью кулачков на торцах зубчатых блоков.

Наименьшую частоту вращения фрезерного шпинделя определяют по формуле

Винторезная цепь станка состоит из согласованного вращательного движения шпинделя изделия и продольного перемещения фрезерной головки на шаг резьбы.

Цепь круговых подач. Вращательное движение шпинделю изделия передается со шлицевого вала III и далее по цепи: коническая пара 45/54 механизма реверса круговых подач, вал IV, сменные зубчатые колеса 47/47, цепная передача 18/18, коробка подач 13, коническая зубчатая пара 28/28, червячная пара 3/36, кулачковая муфта 8, пустотелый вал XIII, червячная передача 4/40, шпиндель изделия. Коробка подач 13, в которой пять двойных блоков зубчатых колес переключаются с помощью кулачков барабанного типа, позволяет сообщить шпинделю изделия 32 различные круговые подачи.

Наименьшую частоту вращения шпинделя изделия определяют из уравнения

Цепь продольных подач. Продольное перемещение в станке сообщается фрезерной головке ходовым винтом XV, вращение которого связано с вращением шпинделя изделия следующей кинематической цепью: шпиндель изделия, зубчатая пара 108/36, кулачковая муфта 10, вал XIX, сменные зубчатые колеса гитары подач, ходовой винт, каретка с фрезерной головкой.

Уравнение кинематического баланса цепи продольных подач имеет вид

где tх.в = 12,7 — шаг ходового винта, откуда

В рассмотренном случае движение со шпинделя изделия передавалось ходовому винту. Такую цепь используют при нарезании резьб с нормальным шагом. При нарезании многозаходных резьб с увеличенным шагом ведущим в винторезной цепи является ходовой винт, а шпиндель изделия — ведомым. Условия согласования их движений остаются прежними, но привод их осуществляется по иной цепи. Для этого муфту 8 выключают, включают муфту 7, которая соединит червячное колесо z = 36 с валом XIV и передаст движение винтовой паре 25/10 , связанной с ходовым винтом. От ходового винта движение передается шпинделю изделия по цепи

Цепь ускоренных перемещений. Ускоренное движение к шпинделю изделия и ходовому винту передается с вала V, минуя коробку подач. На валу закреплены зубчатые колеса z = 32, одно из которых при включении муфты 9 передает ускоренное вращение пустотелому валу XIII, червячной паре и, наконец, шпинделю изделия, а другое (при включении муфты 6) сообщает быстрое вращение валу XIV, винтовой зубчатой паре и ходовому винту, перемещающему каретку с фрезерной головкой.

Управление станком. Переключение скоростей и подач на станке осуществляют соответственно рукоятками 3 и 12 (см. рис. 67). Рукояткой 3, связанной с кулачками барабанного типа, переключают блоки зубчатых колес в коробке подач, а рукояткой 12 — блоки колес в коробке скоростей. Рукояткой 5 поворачивают вал XX (см. рис. 68) с кулачками, управляющими включением и выключением муфт 6—10. Рукоятка имеет четыре фиксированных положения, каждое из которых выбирают в зависимости от вида выполняемой работы. В первом положении рукоятки — муфты 8 и 12 включены, нарезается резьба с нормальным шагом; во втором — муфты 7 к 12 включены, нарезается резьба с увеличенным шагом; в третьем — муфты 8 и 10 выключены, муфта 7 включена, прорезаются продольные канавки на заготовке; шпиндель изделия при этом стопорится; в четвертом — муфты 9 и 7 включены, нарезается шлицевый вал червячной фрезой; согласованное вращение заготовки и червячной фрезы настраивают

гитарой сменных зубчатых колес .

Рукоятка 1 управляет циклом работы станка и имеет четыре позиции, которые обеспечивают механизмам станка рабочий ход, быстрый ход вперед, быстрый ход назад, стоп. Поворот рукоятки осуществляется как вручную, так и переставными упорами, установленными на станине. Последние по окончании цикла переключают рукоятку в положение «Стоп». При повороте рукоятка через винтовую пару 18/18, шлицевый вал VII, зубчатое колесо z = 60, двойную рейку 4 вращает зубчатое колесо z = 50, свободно посаженное на кулачковом валу XX. Если при этом рукоятка 5 смещена на валу XX вперед и ее штифт находится в пазу ступицы колеса z = 50, то рукоятка 1 и вал XX с кулачками повернутся и переключат муфты 6—10. В результате цикл работы станка изменится.

На правом конце вала VII установлен кулачок 15, управляющий включением и выключением электродвигателя.

Операция деления на заходы при нарезании многозаходной резьбы, а также при последовательном прорезании продольных пазов на заготовке производится с помощью делительного диска. Делительный диск 11 жестко установлен на шпинделе изделия и связан штифтом 12 с зубчатым колесом z = 108, свободно посаженным на шпинделе. При делении штифт вытягивают из отверстия колеса z = 108 и поворачивают диск вместе со шпинделем на требуемый угол, после чего диск и колесо z = 108 снова соединяют между собой штифтом.

Перемещение каретки с фрезерной головкой в продольном направлении при наладке производят рукояткой. Вращение от рукоятки передается через червяк червячному колесу, которое связано с кареткой и одновременно является гайкой ходового винта. Вращение гайки вызывает перемещение каретки. Поперечное перемещение суппорта с фрезерной головкой производят вращением рукоятки 2, связанной с поперечным винтом 3.

Настройка и наладка станка для обработки детали заключается в выборе режимов резания, расчете и установке сменных зубчатых колес соответствующих гитар, установке с помощью рукояток требуемых частот вращения шпинделей фрезы и изделия, настройки станка на вид выполняемой работы (рукояткой 5), установке цикла работы (рукояткой 1 и упорами 16), установке фрезы и заготовки на станке, повороте фрезерной головки в вертикальной плоскости на угол подъема витка нарезаемой резьбы, наладочных перемещениях фрезерной головки в продольном и поперечном направлениях относительно заготовки.

Нарезание резьб гребенчатыми фрезами на этом станке не рационально, так как требуется ручное перемещение при подводе, врезании и отводе инструмента.

www.stroitelstvo-new.ru

Резьбофрезерный полуавтомат модели 5Б63Г техническая характеристика

Резьбофрезерный станок модели 5Б63Г предназначен для нарезания коротких наружных цилиндрических резьб на заготовках, закрепляемых в центрах, и коротких наружных и внутренних цилиндрических резьб на заготовках, устанавливаемых в патроне. Инструмент — резьбовая гребенчатая фреза. Станок используют в условиях серийного и крупносерийного производства.

| Наибольший диаметр, мм: | |

| изделия, устанавливаемого над станиной | 450 |

| нарезаемой резьбы | 80 |

| Наибольшая длина, мм: | |

| заготовки, устанавливаемой в центрах | 710 |

| нарезаемой резьбы | 50 |

| Наибольший шаг нарезаемой резьбы, мм | 5 |

| Число частот вращения шпинделя: | |

| изделия | 16 |

| фрезерной головки | 10 |

| Частота вращения шпинделя, об/мин: | |

| фрезерной головки | 80—630 |

| изделия | 0,316—10 |

| Наибольший продольный ход каретки, мм | 810 |

| Поперечный ход салазок каретки (фрезерной головки), мм: | |

| автоматический | 2—5 |

| ручной | 122 |

| Скорость продольного перемещения каретки, м/мин: | |

| ускоренная | 4 |

| замедленная | 0,2 |

| Диаметр фрез, мм: | |

| для наружной резьбы | 8—100 |

| для внутренней резьбы | 20 |

| Мощность электродвигателя, кВт: | |

| вращения шпинделя фрезы | 2,2 |

| вращения шпинделя изделия | 1,5 |

| перемещения каретки | 1,1 |

| насоса | 0,15 |

| Габаритные размеры станка, мм | 2295х1085х1675 |

Общий вид станка приведен на рис. 59. Станина 1 служит основанием, на котором расположены узлы станка. Слева неподвижно на станине закреплена бабка 2 привода изделия. Вдоль станины по направляющим перемещается каретка 6, несущая на себе салазки 5 с фрезерной головкой. Салазки могут перемещаться по каретке в поперечном направлении. Справа на торце станины расположен механизм 8 ускоренных перемещений, сообщающий каретке с салазками и фрезерной головкой быстрое и замедленное движения. Заднюю бабку 7, служащую для поддерживания длинных заготовок при нарезании резьбы, закрепляют после установочного перемещения на направляющих станины.

Рис. 59. Общий вид резьбофрезерного полуавтомата модели 5Б63Г:

1 — станина; 2 — бабка привода изделия: 3 — пульт управления; 4 — охлаждение; 5 — фрезерная бабка; 6 — каретка; 7 — задняя бабка; 8 — механизм ускоренных перемещений

Движения в станке: главное движение — вращение фрезерного шпинделя; движение круговой подачи — вращение шпинделя изделия; движение подачи — продольное и поперечное перемещения фрезерной головки; вспомогательные движения — ускоренно-замедленное перемещение каретки вдоль оси заготовки и ручные установочные перемещения узлов станка.

Цепь главного движения (рис. 60, а). Вращательное движение шпиндель с фрезой получает от электродвигателя M1 (N = 2,2 кВт, n = 1420 об/мин) через клиноременную передачу сменные зубчатые колеса a/b c/d и зубчатые передачи 24/70 70/24. С помощью сменных зубчатых колес шпинделю с фрезой сообщается десять различных частот вращения в диапазоне 80—630 об/мин. Конструкция фрезерной головки показана на рис. 61.

Рис. 61. Фрезерная головка станка модели 5Б63Г

Цепь круговых подач (см. рис. 60, а). Вращательное движение шпинделю с изделием сообщает электродвигатель М2 (N = 1,5 кВт, n = 1400 об/мин) через клиноременную передачу d3/d4 = 90/180, зубчатую пару 17/67, сменные зубчатые колеса гитары круговых подач a1/b1 c1/d1, коническую зубчатую передачу 20/25, червячную пару 1/52.

www.stroitelstvo-new.ru

Резьбофрезерный полуавтомат модели 563В | Резьбонарезные станки

Резьбофрезерный полуавтомат модели 563В (рис. 63) предназначен для нарезания коротких наружных и внутренних резьб гребенчатыми фрезами на заготовках, устанавливаемых в кулачковом или цанговом патроне.

Рис. 63. Общий вид резьбофрезерного полуавтомата модели 563В:

1 — рукоятка продольного перемещения каретки; 2 — каретка; 3 — винт поперечного перемещения бабки изделия; 4 — поперечные салазки; 5 — бабка изделия: 6 — регулируемый упор для точного подвода бабки в рабочее положение; 7 — фреза; 8 — фрезерная головка; 9 — кнопочная станция; 10 — станина

| Наибольший диаметр нарезаемой резьбы, мм: | |

| наружной (диаметр фрезы 70 мм) | 110 |

| внутренней (диаметр фрезы 80 мм) | 200 |

| Наибольшая длина нарезаемой резьбы, мм | 50 |

| Шаг нарезаемой резьбы: | |

| метрической, мм | 1—3 |

| дюймовой, ниток на 1″ | 16—8 |

| Диаметр отверстия в шпинделе изделия, мм | 135 |

| Наибольшее расстояние между осями шпинделей фрезы и изделия при нарезании резьбы, мм: | |

| наружной | 90 |

| внутренней | 60 |

| Пределы частот вращения шпинделя, об/мин: | |

| изделия | 0,04—3,0 |

| фрезы | 180—500 |

| Величина перемещения бабки изделия при автоматическом врезании, мм | 4—5 |

| Наибольший диаметр заготовки, обрабатываемой в цанге, мм | 100 |

| Мощность электродвигателя главного привода, кВт | 2,3 |

| Габаритные размеры станка, мм | 1560X800X1280 |

По продольным направляющим станины 10 перемещается каретка 2, на которой расположены салазки 4 с передней бабкой 5, служащие для закрепления заготовки и сообщения ей необходимых движений в продольном и поперечном направлениях. Неподвижно на станине смонтирована фрезерная головка 8, в шпинделе которой закрепляют гребенчатую фрезу. Управляют станком с помощью кнопочной станции 9 и рукояток 1 и 3.

Движение в станке: главное вращательное движение шпинделя с фрезой; винтовое движение заготовки, складывающееся из согласованных вращательного и поступательного движений заготовки; движение врезания; вспомогательные движения, связанные с управлением станком.

www.stroitelstvo-new.ru

Резьбофрезерный станок 5М5Б62 | Металлорежущие станки

Резьбовые соединения широко применяют в машиностроении как для создания неподвижных соединений (болты, винты, гайки и т. д.), так и для подвижных (ходовой винт — гайка). Резьбу на деталях нарезают различными способами: на токарных станках резцом или гребенкой, метчиками, плашками, резьбонарезными головками, дисковыми и групповыми резьбовыми фрезами, одно- и многониточными шлифовальными кругами, накатыванием и др. Широкое применение при изготовлении резьб, особенно в крупносерийном и массовом производстве, получило резьбофрезерование, которое обеспечивает высокую производительность.

Способы фрзерования резьбы

Резьбу фрезеруют двумя основными способами — дисковой и групповой фрезой.

Фрезерование резьб дисковой фрезой

При данном способе ось дисковой фрезы устанавливают на угол подъема винтовой нарезки а относительно оси заготовки 2. Фреза получает главное вращательное движение υф и продольную подачу sф, параллельную оси заготовки, заготовка — вращение (круговую подачу sкp). Фрезерование резьбы обычно производят на полную глубину. С помощью дисковой фрезы можно нарезать резьбы различного профиля и шага и любой длины.

Фрезерование коротких резьб групповыми фрезами

Групповая фреза имеет кольцевые канавки. Во время обработки ось фрезы устанавливают параллельно оси заготовки. Фреза получает главное вращательное движение υф, движение радиальной подачи sp до полной глубины фрезерования и движение продольной подачи snp с шагом нарезаемой резьбы, заготовка — вращение (круговую подачу sкp). За весь цикл обработки заготовка выполняет от 1,1(6) до 1,375 оборота, а фреза перемещается параллельно оси заготовки на величину немного более одного шага. Это связано с тем, что на подвод, врезание и отвод фрезы, происходящие во время вращения заготовки, затрачивается часть оборота. Групповыми фрезами можно нарезать как наружные, так и внутренние резьбы. Так как при фрезеровании резьбы ось фрезы параллельна оси заготовки, а фреза имеет кольцевые витки, то они направлены к виткам нарезаемой резьбы под углом, равным углу подъема резьбы. Это несовпадение витков и резьбы, хотя и незначительно, но искажает профиль резьбы, поэтому метод фрезерования резьбы групповыми фрезами ограничивается заданной точностью резьбы и рекомендуется для изготовления резьб с шагом до 6 мм. Резьбофрезерный станок мод. 5М5Б62. Назначение — фрезерование коротких наружных и внутренних резьб групповой (гребенчатой) фрезой.

Станок работает по полуавтоматическому циклу. Кинематическая схема станка приведена на рис. 101.

Рис. 101 — Кинематическая схема станка мод. 5М5Б62

- Главное движение (вращение фрезы 1) осуществляется от электродвигателя 2 (N = 1,5 кВт, n = 1425 об/мин).

- Движение круговой подачи (вращение заготовки) осуществляется от электродвигателя 3 (N = 1 кВт; n= = 1425 об/мин)

- Движение продольной подачи (перемещение фрезы в осевом направлении с шагом нарезаемой резьбы) осуществляется с помощью барабана 5 со сменными кулачками. Кулачок через ролик перемещает тягу, связанную с фрезерной бабкой. Положение бабки относительно тяги можно регулировать рукояткой 7. Настройка цепи подачи на шаг состоит в определении характеристики кулачка. Элементом настройки является подъем L на кулачке барабана 5, который выполняется для всех кулачков на угле поворота барабана θ=110°:

- Подача на глубину врезания: (перемещение фрезы в радиальном направлении на полную глубину фрезерования) осуществляется от кулачка барабана 6. Кулачок имеет постоянный подъем, и настройка производится по конечному перемещению фрезы. Кулачки барабана 6 обеспечивают подвод фрезы ускорению, с рабочей подачей в течение примерно 1/6 оборота заготовки и быстрый отвод после полного нарезания резьбы. За полный цикл обработки барабан 6 сделает 1 оборот.

- Ускоренные перемещения (вспомогательные движения) — подвод и отвод фрезы осуществляется от отдельного электродвигателя 4 (N-1кВт, n = 1425 об/мин). Ускоренные движения накладываются на рабочие (суммируются коническим дифференциалом).

Похожие материалы

www.metalcutting.ru