ТЕХНОЛОГИЯ МАКАРОННЫХ ИЗДЕЛИЙ

содержание .. 70 71 72 73 74 75 76 77 78 79 80 ..

Глава 17

ТЕХНОЛОГИЯ МАКАРОННЫХ ИЗДЕЛИЙ

Макаронные изделия вырабатывают из пшеничной муки высшего качества специального помола. Готовые изделия могут храниться более 1 года без заметных изменений свойств, так как имеют низкое содержание влаги (13 %) и в них полностью отсутствуют скоропортящиеся добавки, за исключением вкусовых и обогатительных. Макаронные изделия обладают высокой питательной ценностью из-за значительного содержания углеводов и белков.

КЛАССИФИКАЦИЯ МАКАРОННЫХ ИЗДЕЛИЙ

Макаронные изделия классифицируют по нескольким признакам.

1. Сорт. В зависимости от сорта муки макаронные изделия могут быть высшего и I сортов. При внесении- вкусовых или обогатительных добавок к названию сорта добавляется название входящих добавок (например, высший яичный).

2. Форма. В зависимости от формы существуют следующие виды изделий: трубчатые (например, макароны, рожки и перья), нитеобразные (например, вермишель), лентообразные (например, лапша) и фигурные изделия.

3. По длине изделия могут быть длинными (от 15 до 50 см) и короткими или короткорезаными (от 1,5 до 15 см). Различают еще так называемые суповые засыпки, выпускаемые в виде срезов толщиной 1…3 мм.

4. Способ формования. Изделия могут быть прессованными и штампованными.

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ

Технологическая схема включает в себя следующие этапы: хранение и подготовка сырья к производству, приготовление теста, прессование изделий, их разделка, сушка, охлаждение и упаковывание.

Характерной особенностью современной техники макаронного производства является широкое использование автоматизированных линий, объединяющих в единый комплекс все технологические операции, что обеспечивает высокую степень механизации и автоматизации производственных процессов, позволяет получать качественные изделия. В зависимости от вида вырабатываемых изделий и установки того или иного оборудования для выпуска этих изделий используют ряд аппаратурно-технологических схем. Наиболее перспективными являются следующие: схема производства длинных изделий с подвесным способом сушки на линиях (Б6-ЛМВ и Б6-ЛМГ) и схема производства коротких изделий с сушкой на ленточных транспортерах на линиях (Б6-ЛКС). В состав этих линий входит единая мучная система для подготовки муки и ее транспортирования на производство, которая принципиально не отличается от применяемой на хлебозаводах, поэтому в дальнейшем ее описание не приводится.

При производстве длинных макаронных изделий на автоматизированной поточной линии Б6-ЛМГ (рис. 72) мука и вода дозируются в тестосмеситель шнекового пресса 1 для замеса теста. Затем тесто прессуется через матрицу и поступает на разделку в саморазвес 7, где сырые изделия развешиваются на бастуны, подрезаются и обдуваются воздухом. После высушивания в предварительной 2 и окончательной 3 сушилках изделия направляются в стабилизатор-накопитель 4, затем в машину для съема 5 с бастунов и резки и далее на фасовочно-упаковочное оборудование, после чего транспортирующими механизмами направляются в механизированный склад готовой продукции. Специальный механизм 6 возвращает пустые бастуны в начало линии.

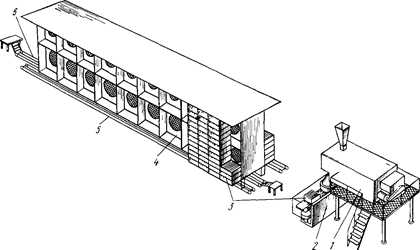

При производстве коротких изделий на автоматизированной поточной линии Б6-ЛКС (рис. 73) процессы приготовления теста и его прессования не отличаются от рассмотренных выше. Замес и прессование теста проводятся в шнековом прессе 2. Ножи, вращающиеся по поверхности матрицы, обрезают изделия, которые двумя потоками направляются в виброподсушиватель 3. Затем изделия наклонным элеватором

4 подаются на верхнюю ленту предварительной сушилки 5, где находятся девять нейлоновых транспортеров. Пересыпаясь с верхней ленты на нижние, изделия обдуваются воздухом, нагреваемым в нижней зоне сушилки калориферами и проходящим над слоями изделий. Затем с помощью наклонного элеватора б изделия поступают на верхнюю ленту окончательной сушилки 7, где высушиваются на одиннадцати транспортерах. Далее изделия наклонным элеватором 8 направляются в стабилизатор-накопитель 9, состоящий из восьми бункеров, откуда через вибробункер 10 они идут на

фасование. На этой линии можно вырабатывать штампованные изделия путем предварительного выпрессовывания двух тестовых лент, которые поступают в две штампмашины 7, оборудованные штампами разных видов.

В промышленности кроме перечисленных схем макаронные изделия получают и другими способами. Длинные изделия можно вырабатывать на автоматизированных линиях с предварительной сушкой на рамках и окончательной в цилиндрических кассетах, что позволяет получать абсолютно прямые изделия и полностью ликвидировать сухие отходы. Можно производить длинные изделия с сушкой в лотковых кассетах. Этот способ требует больших затрат ручного труда, однако он довольно широко применяется в промышленности, ибо не требует сложного оборудования и больших производственных площадей. В этом случае выпрессовываемую прядь изделий с помощью маятникового стола укладывают в кассеты и разрезают ножом. Далее кассеты с изделиями устанавливают на вагонетки, которые отвозят их в сушильное отделение.

Широкое применение в промышленности нашла схема производства коротких изделий на комплексно-механизированных линиях. Подобная линия состоит из шнекового пресса и сушилки непрерывного действия. Выпрессованные изделия нарезаются и подаются на верхнюю ленту сушилки. Постепенно пересыпаясь с верхней ленты на низлежащие, они обдуваются нагретым воз-духом. Высушенные изделия охлаждаются в виброохладителях или на ленточных транспортерах и подаются в упаковочное отделение.

Рис. 73. Автоматизированная поточная линия Б6-ЛКС

содержание .. 70 71 72 73 74 75 76 77 78 79 80 ..

zinref.ru

Глава 3. Технология макаронных изделий

Макаронные изделия готовят из двух сортов пшеничной муки высшего сорта – крупки и полукрупки.

Основное сырье: мука, вода. Дополнительное сырье: молоко (сухое или цельное), яйцепродукты, овощные наполнители (томаты, зеленый горошек, морковный порошок), жиры.

Макаронные изделия выпускаются следующих видов: трубчатые, нитеообразные (вермишель), лентообразные (лапша) и фигурные. Технологическая схема приготовления макаронных изделий представлена на рис. 3.1.

Подготовка сырья

↓

замес теста

↓

формование и разделка сырых изделий

↓

стабилизация

↓

упаковка готовых изделий

Рис. 3.1.Технологическая схема приготовления макаронных изделий.

Макаронное тесто существенно отличается от всех других тестовых масс пищевого назначения. Тесто замешивается крутым и состоит в основном из муки и воды. Сначала тесто представляет собой рыхлую массу из крошек и небольших комочков. Затем при последующей обработке под давлением в шнековой камере пресса оно постоянно превращается в плотную связанную тестовую массу.

Для формования макаронных изделий в основном применяются два способа: прессование и штампование, ведущим из них является метод прессования. Производство штампованных изделий также связано с прессованием. Лента, из которой штампуются изделия слоистой пространственной формы, получается методом прессования теста через тонкую щель матрицы макаронного пресса. При формовании макаронных изделий применяют шнековые прессы непрерывного действия. Прессованием можно получить все виды макаронных изделий. Штампованные изделия производятся на штамп – машинах.

Резка сырых изделий включает обдувку их воздухом для подсушки, резку по заданной длине и раскладку их на устройства для сушки. Цель этих операций заключается в подготовке выпрессованных изделий к стадии сушки. Сушка является решающим этапом производства макаронных изделий. После сушки влажность составляет 13,5-14%. Далее проводится стабилизация и охлаждение изделий с целью релаксации внутренних напряжений, обусловленных усадкой изделий при сушке, и постепенное охлаждение их до температуры воздуха упаковочного цеха. Процесс упаковки включает подачу изделий на упаковочные столы или в бункера, сортировку, проверку изделий на магнитных сепараторах, уплотнение на вибраторе, взвешивание, укладки в тару, забивание крышки, маркировку.

Вопросы для самопроверки

- Из какой муки готовят макаронные изделия?

Какие существуют типы замеса макаронного теста (по температуре и влажности) и когда применяются?

Технологические стадии приготовления макаронных изделий.

В чем отличие макаронной муки от хлебопекарной?

Способы формования макаронного теста.

Что представляет собой матрица и где она применяется?

Какие изменения происходят в макаронном тесте при его прессовании через матрицу?

В чем состоит разделение макаронного теста?

Особенности высушивания макаронного теста.

Тесты «Технология макаронных изделий»

Основное сырье получения макарон:

а) мука, молоко, жиры; б) мука, вода; в) мука, яйцепродукты, жиры.

2. В формовании макаронных изделий в основном применяются два способа:

а) штампование и резка; б) прессование и штампование; в) прессование

и формование.

3. После процесса сушки влажность макаронных изделий составляет:

а) от 2,5 до 5%; б) от 5,5 до 10%; в) от 13, до 14%.

studfiles.net

Технология производства макаронных изделий — часть 2

Рисунок 5 – Лентообразные изделия. а – длинные, б – короткорезанные.

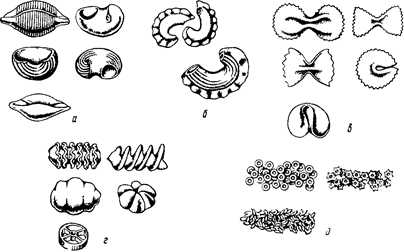

Фигурные изделия (рис. 6) могут выпускаться любой формы и размеров, но максимальная толщина какой-либо части в изломе не должна превышать: для прессованных изделий 3 мм, для штампованных— 1,5 мм.

Рисунок 6 — Фигурные изделия- а — ракушки, б — гребешки; в — штампованные, г — завитки, д — суповые засыпки

В зависимости от длины макаронные изделия делят на длинные (от 15 до 50 см) и короткие (от 1,5 до 15 см). Макароны изготавливают только длинными; вермишель и лапшу—как длинными, так и короткими; рожки, перья, фигурные изделия— только короткими.

Наконец, по способу формования короткие изделия делятся на короткорезаные и штампованные.

3. Основные стадии производства макаронных изделий

Процесс производства макаронных изделий состоит из следующих основных операций: подготовка сырья, приготовление макаронного теста, прессование теста, разделка сырых изделий, сушка, охлаждение высушенных изделий, отбраковка и упаковка готовых изделий.

Подготовка сырья. Заключается в просеивании муки, отделении от нее металломагнитной примеси, подогреве (температура муки должна быть не ниже 10 °С), смешивании разных партий муки в соответствии с указаниями лаборатории фабрики.

Вода, предназначенная для замеса теста, подогревается в теплообменных аппаратах, а затем смешивается с холодной водопроводной водой до температуры, указанной в рецептуре.

Подготовка добавок заключается в размешивании их в воде, предназначенной для замеса теста. При использовании куриных яиц их предварительно моют, а если применяют меланж, то его предварительно размораживают.

Приготовление макаронного теста. Складывается из дозирования ингредиентов (муки, воды и добавок) и замеса теста.

Дозирование осуществляется при помощи дозаторов, которые подают муку и воду с растворенными в ней добавками непрерывным потоком в месильное корыто в соотношении примерно 1 :3.

В месильном корыте идет интенсивное перемешивание муки и воды, увлажнение и набухание частиц муки—происходит замес теста. Однако в отличие от хлебного или бисквитного теста макаронное тесто к концу замеса представляет собой не сплошную связанную массу, а множество увлажненных разрозненных комков и крошек.

Прессование теста. Цель — уплотнить замешенное тесто, превратить его в однородную связанную пластичную тестовую массу. а затем придать ей определенную форму, отформовать ее. Формование осуществляется продавливанием теста через отверстия, проделанные в металлической матрице. Форма отверстий матрицы определяет форму выпрессовываемых сырых изделий (полуфабриката). Например, отверстия круглого сечения будут давать вермишель, прямоугольного — лапшу и т. д.

Разделка сырых изделий. Состоит в разрезании выпрессовываемых из матрицы сырых изделий на отрезки нужной длины и в подготовке их к сушке. Эта подготовка в зависимости от вида изготавливаемых изделий и применяемого сушильного оборудования заключается либо в раскладке сырых изделий на сетчатые транспортеры, рамки или в лотковые кассеты, либо в развесе длинных прядей сырых изделий на специальные сушильные жерди — бастуны.

Выпрессовываемые изделия перед резкой иди во время резки интенсивно обдувают воздухом для получения на их поверхности подсушенной корочки. Это предотвращает прилипание сырых изделий к сушильным поверхностям и слипание изделий между собой во время сушки.

Сушка изделий. Цель — закрепить их форму и предотвратить возможность развития в них микроорганизмов. Это наиболее длительная и ответственная стадия технологического процесса, от правильности проведения которой зависит в первую очередь прочность изделий. Очень интенсивная сушка приводит к появлению в сухих изделиях трещин, а очень медленная сушка может привести к закисанию изделий.

На макаронных предприятиях используют конвективную сушку макаронных изделий—обдувание высушиваемого продукта нагретым воздухом.

Охлаждение высушенных изделий. Этот процесс необходим для того, чтобы выравнять высокую температуру изделий с температурой воздуха упаковочного отделения. Если макаронные изделия упаковывать без охлаждения, то испарение влаги будет продолжаться уже в упаковке, что приведет к уменьшению массы упакованных изделий.

Наиболее предпочтительно медленное охлаждение высушенных изделий в специальных бункерах и камерах, называемых стабилизаторами-накопителями.

Охлажденные изделия подвергают отбраковке, во время которой удаляют изделия, не отвечающие требованиям к их качеству, после чего изделия упаковывают.

Упаковка. Производится либо в мелкую тару (коробочки, пакеты) вручную или фасовочными машинами, либо насыпью» в крупную тару (короба, ящики, бумажные мешки)

4. Основные технологические схемы производства макаронных изделий

Производство любого вида макаронной продукции всегда состоит из перечисленных выше стадий, однако вид вырабатываемых изделий, а также наличие на фабрике того или иного оборудования определяют технологическую схему производства этих изделий на какой-либо конкретной фабрике. Макаронные фабрики в настоящее время изготавливают длинные изделия по трем схемам, а короткие — по двум. Каковы же отличительные особенности каждой из этих пяти схем?

Схема производства макарон с сушкой в лотковых кассетах. По этой схеме (рис. 7) вырабатывают макароны любого диаметра длиной 20—25 см.

Выходящую из матрицы пресса 1 прядь сырых макарон с помощью катающегося стола 2 укладывают в лотковые кассеты и разрезают. На многих предприятиях эта операция механизирована, ее выполняют раскладочно-резательные машины.

Рисунок 7 — Схема производства макарон с сушкой в лотковых кассетах

Заполненные сырыми изделиями кассеты перекладывают на вагонетки 5 или тележки и перевозят в сушильное отделение. Здесь установлены бескалориферные сушильные шкафы 4, к которым плотно подставляют вагонетки с заполненными кассетами, либо вручную перекладывают кассеты из тележки в сушильный шкаф. Сушка заключается в том, что поток воздуха из вентилятора сушильного аппарата проходит через макароны, уложенные в кассеты. По окончании сушки готовые изделия в вагонетках или на тележках поступают в упаковочное отделение, где изделия после остывания и отбраковки фасуют вручную или укладывают в крупную тару насыпью. Пустые кассеты в вагонетках или на тележках подают к прессу, где процесс повторяется снова.

Основные недостатки кассетного способа производства макарон состоят в том, что затрачивается много ручного труда и макароны всегда получаются искривленными. Однако до сих пор по такой схеме в нашей стране вырабатывают основную массу макарон. Объясняется это тем, что кассетный способ не требует сложного и дорогого оборудования (сушильные шкафы, вагонетки и тележки изготавливают в мастерских макаронных предприятий) и больших площадей.

В последние годы с целью доведения ручного труда до минимума при кассетном способе производства макарон на ряде предприятий созданы механизированные поточные линии. На рис. 8 приведена схема одной из таких линий. Выпрессовываемая шнековым прессом 1 прядь макарон поступает в раскладочно-резательную машину 2, где происходят механическая укладка и резка макарон в лотковые кассеты 3. Заполненные кассеты укладывают вручную стопками на два цепных транспортера 5, проходящих по обеим сторонам сушилки. Сушилка представляет собой несколько шкафных сушильных аппаратов, установленных в ряд. При медленном перемещении стопок

Рисунок 10. Механизированная поточная линия для производства макарон с сушкой в лотковых кассетах

кассет транспортерами происходит высушивание макарон. Сухие макароны вынимают из кассет на упаковочном столе 6, а пустые кассеты подают к раекладочно-резательной машине для очередного заполнения сырыми изделиями.

Схема производства длинных макаронных изделий на автоматизированных поточных линиях с сушкой подвесным способом. По этой схеме в нашей стране пока изготавливают сравнительно небольшое количество макаронных изделий. Однако благодаря высокой степени механизации и автоматизации всех технологических процессов, осуществляемых непрерывнодействующими машинами и агрегатами, входящими в состав линий, этот способ производства высококачественных макаронных изделий (макарон особых и соломка, вермишели и лапши) получает все большее распространение у нас в стране. В настоящее время по этой схеме в макаронной промышленности работают линии итальянской фирмы «Брайбанти» и подобные им отечественные линии Б6-ЛМГ, Б6-ЛМВ и ЛМБ.

На рис. 9 изображена схема линии Б6-ЛМВ. Непрерывно-действующий пресс 2 выпрессовывает через прямоугольную матрицу пряди, которые специальным автоматом (саморазвесом) 1 развешиваются на бастуны. В таком состоянии они поступают на сушку. Сначала пряди макарон проходят сушку в предварительной сушилке 5, где интенсивно удаляется влага из полуфабриката, а затем в окончательной сушилке 4, в которой влага медленно удаляется из изделий. В сушилках бастуны с изделиями перемещаются транспортерами, расположенными в несколько ярусов. Высушенные изделия на бастунах поступают в стабилизатор-накопитель 5, а затем машиной б снимаются с бастунов и поступают на упаковку. Порожние бастуны цепным транспортером подаются к саморазвесу. Обычно линии укомплектовывают фасовочными машинами для упаковки продукции в коробочки.

mirznanii.com