Сварочное стекло

Проведение сварочных работ – это достаточно опасное занятие, в связи с этим, к безопасности проведения разнообразных манипуляций с расплавленными металлами уделяется повышенное внимание. В первую очередь это касается органов зрения, так как яркий свет дуги сварочного аппарата, даже при непродолжительном влиянии, способен сказаться на здоровье глаз.

Специально для решения этого вопроса были созданы специальные сварочные стекла с повышенным уровнем затемнения. В нормальных условиях различить что-либо сквозь стекло практически невозможно, но стоит только запустить сварочное оборудование, как обзор значительно улучшается и становится комфортным для проведения сварочных работ. Именно такое стекло используется в сварочных масках. По своей конструкции все модели практически идентичны друг другу за исключением некоторых особенностей.

Сварочные стекла для маски Хамелеон

Одной из таких является сварочные маски типа хамелеон. Их основная отличительная особенность заключается в том, что изделие способно в автоматическом режиме выполнять регулировку степени затемнения стекла в зависимости от количества яркого света попадающего в поле зрения маски. Эта возможность достигается за счет присутствия в структуре стекла жидких кристаллов, которые накладываются друг на друга в несколько слоев. Такая структура позволяет добиться практически молниеносной реакции на появление яркого света.

Маски типа хамелеон значительно лучше своих классических аналогов. Дело в том, что в процессе применения маски с постоянным уровнем затемнения, сварщик вынужден осуществлять запуск сварочного оборудования в слепую, что при не соблюдении должной аккуратности может негативно повлиять на целостность рабочей поверхности металлического изделия. Хамелеон же позволяет выполнять запуск сварочной дуги, смотря на нее, а сам процесс затемнения происходит хоть и мгновенно, но только после запуска сварочного оборудования. Поэтому время реакции светочувствительных датчиков является одной из важнейших характеристик, на которые нужно обращать внимание при покупке сварочной маски типа хамелеон.

Современные производители предлагают потребителям разнообразные маски типа хамелеон с наличием большого количество разнообразных дополнительных функций, что значительно усложняет ответ на вопрос: «Как выбрать сварочную маску со стеклом типа хамелеон?». Некоторые модели могут оснащаться дополнительной защитой от различных бликов, другие от вредного излечения, издаваемого сварочным аппаратом и металлом и т.д.

Стекло типа хамелеон, несмотря на наличие современных функций и использование в процессе создание инновационных технологий, все таким является стеклом. А, как известно, этот материал достаточно хрупкий, поэтому оно также как и обычные стекло требует деликатного ухода и аккуратного использования. Стоит отметить, что на территории нашего государства производство сварочных масок типа хамелеон выполняется в строгом соответствии с государственными стандартами.

Как классифицируются стекла для сварочных масок?

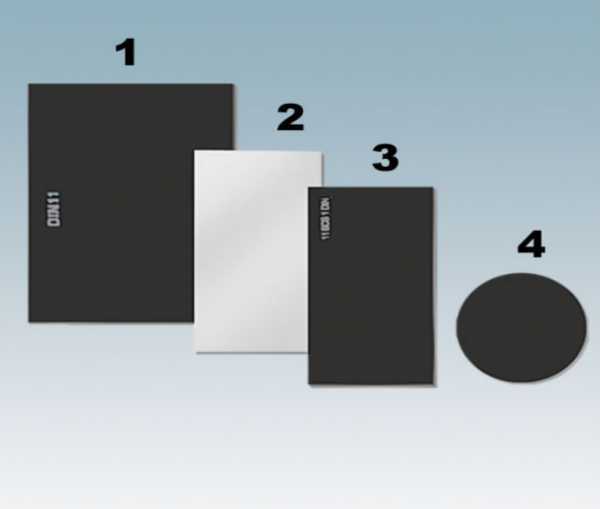

Производство стекол для сварочной маски, как упоминалось в вышеизложенной информации, выполняется под строгим контролем. Классификация их качества определяется четырьмя различными параметрами, маркировка которых размещается на передней части корпуса любой сварочной маски.

Маркировка включает в себя четыре разнообразных цифры, написанные через символ дроби. Каждая позиция может принимать значения в диапазоне от 1 до 3. Единица является самым лучшим параметром, тройка – самым худшим. Если качество какой-то определенной характеристики является хуже третьего показателя, такое стекло считается не качественным и не поступает в свободную продажу.

Порядок цифр всегда определенный, так как каждое значения обозначает определенную характеристику.

- Первая позиция говорит об оптическом классе изделия. Этот параметр определяет качество «картинки» получаемой сквозь стекло сварочной маски. Значение этого параметра определяется качеством пленки, которая применяется в процессе создание стекла, а также качеством исходных материалов для производства.

- Вторая позиция говорит о степени рассеивания света. Это значение определяется чистотой жидких кристаллов, благодаря которой функция автоматической регулировки степени затемнения становиться выполнимой. Чистота кристаллов влияет на мутность изображения, получаемого через стекло. Следовательно, единица показывает, что изображение максимально четкое, тройка – нечеткое.

- Третья позиция говорит о гомогенности сварочного стекла. Говоря простым языком, этот параметр определяет ровность затемнения по всей площади стекла. Дело в том, что расположение кристаллов в структуре маски может быть неровным, следовательно, уровень затемнения в определенной точке стекла может быть больше, чем в другой.

- Последняя цифра обозначает угловую зависимость сварочного стекла. Он указывает на угол попадания яркого света дуги сварочного аппарата на светочувствительные датчики. То есть, проще говоря, параметр говорит о скорости реакции датчиков на свет, в зависимости от того, под каким углом они попадают на них.

Маркировака сварочных стекол

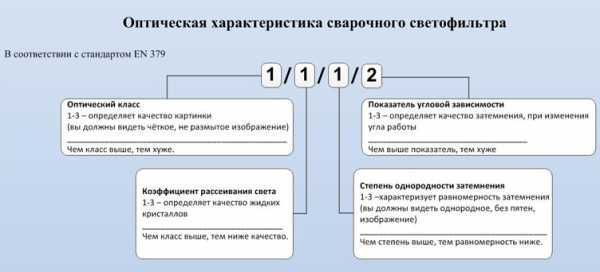

Как можно понять, изделие с максимальным уровнем качества должно иметь четыре единицу в своей маркировке. Помимо основных характеристик, в наименовании моделей могут встречаться разнообразные дополнительные аббревиатуры, обозначающие конкретный параметр:

- У – корпус изделия обладает повышенной прочностью, за счет использования минеральных веществ в процессе производства сварочного стекла;

- Г1 – основное назначение маски заключается в ее использовании в процессе газовой сварки;

- Г2 — основное назначение маски заключается в ее применении исключительно для газовой сварки средней мощности;

- Г3 – аналогично предыдущему параметры, кроме того что сварочные работы происходят на максимально возможных мощностях;

- Д1 – стекло может использоваться возле печей, в кузницах и возле прокатных станков;

- Д2 – стекло применяется исключительно возле печей;

- Д3 – стекло используется возле доменных и стекловарных печей;

- П1 – маска применяется в работе возле кузниц, печей нагревательного типа, а также возле прокатных станков;

- П2 – стекло может выдерживать продолжительное влияние высоких температур до 1200 градусов по Цельсию;

- П3 – аналогично предыдущему параметру, за исключением повышенной предельной отметки в 1500 градусов по Цельсию;

- В1 – сварочная маска используется на открытых площадках в процессе строительства;

- В2 – сварочная маска применяется на открытой местности в процессе электрической или же газовой сварки.

Для того чтобы значительно упростить ремонт сварочных масок, большинство производителей производят их с одинаковыми габаритными размерами паза под стекло. Это позволяет просто-напросто заменить стекло в случае его выхода их строя. Чаще всего стекло типа хамелеон обладает следующими размерами: 110х90х9 (длина, ширина и толщина соответственно).

Как выбрать качественное сварочное защитное стекло?

Стоит сказать, что в зависимости от конкретного типа или метода сварки требуется использовать сварочную маску определенной категории. На современном рынке сварочного оборудования присутствует большое количество разнообразных моделей от различных производителей.

Размеры сварочных стекол

Первое, на что нужно обратить внимание на размер стекла для маски. Так как оно просто-напросто может не подойти под размеры паза на вашем оборудовании. Далее нужно определиться с типом сварочного стекла, а именно с наличием функции автоматической регулировки затемнения.

Затемнение сварочных стекол

Постоянно затемненные стекла продаются по значительно низкой цене относительно моделей хамелеон. Однако их применение в процессе сварочных работ связано с определенными трудностями. Конечно же, если используется маску достаточно редко, то вам не смысла тратиться на многофункциональную модель. Однако профессионалы своего дела, выбираю между классическим стеклом и хамелеон, отдают свое предпочтение именно второму варианту.

Так как процесс автоматической регулировки уровня затемнения в зависимости от интенсивности яркого света дуги сварочного оборудования происходит только после ее включения. Поэтому большое внимание требуется уделять скорости срабатывания светочувствительных датчиков. Недостаточное значение этого параметра ставит под угрозы органы зрения. «Флагманские» модели стекол типа хамелеон реагируют на яркий свет за несколько тысячных долей секунды. Более бюджетные версии срабатывают по истечению сотых долей секунды.

Огромное внимание также следует уделять максимально предельной отметки степени затемнения, а также всему диапазоны этих значений. Чем он больше, тем большим уровнем универсальности располагает изделие. Идеальным вариантом является оборудования, которое может изменять свой уровень затемнения в диапазоне значений от 9 до 13 DIN.

Также следует обращать внимание на такие характеристики, как плавность регулировки, возможность ручной настройки технических параметров изделия, наличие дополнительных защищающих свойств и т.д.

svarkagid.com

Сварочные стекла

Сварочное стекло

Проведение сварочных работ – это достаточно опасное занятие, в связи с этим, к безопасности проведения разнообразных манипуляций с расплавленными металлами уделяется повышенное внимание. В первую очередь это касается органов зрения, так как яркий свет дуги сварочного аппарата, даже при непродолжительном влиянии, способен сказаться на здоровье глаз.

Специально для решения этого вопроса были созданы специальные сварочные стекла с повышенным уровнем затемнения. В нормальных условиях различить что-либо сквозь стекло практически невозможно, но стоит только запустить сварочное оборудование, как обзор значительно улучшается и становится комфортным для проведения сварочных работ. Именно такое стекло используется в сварочных масках. По своей конструкции все модели практически идентичны друг другу за исключением некоторых особенностей.

Сварочные стекла для маски Хамелеон

Одной из таких является сварочные маски типа хамелеон. Их основная отличительная особенность заключается в том, что изделие способно в автоматическом режиме выполнять регулировку степени затемнения стекла в зависимости от количества яркого света попадающего в поле зрения маски. Эта возможность достигается за счет присутствия в структуре стекла жидких кристаллов, которые накладываются друг на друга в несколько слоев. Такая структура позволяет добиться практически молниеносной реакции на появление яркого света.

Маски типа хамелеон значительно лучше своих классических аналогов. Дело в том, что в процессе применения маски с постоянным уровнем затемнения, сварщик вынужден осуществлять запуск сварочного оборудования в слепую, что при не соблюдении должной аккуратности может негативно повлиять на целостность рабочей поверхности металлического изделия. Хамелеон же позволяет выполнять запуск сварочной дуги, смотря на нее, а сам процесс затемнения происходит хоть и мгновенно, но только после запуска сварочного оборудования. Поэтому время реакции светочувствительных датчиков является одной из важнейших характеристик, на которые нужно обращать внимание при покупке сварочной маски типа хамелеон.

Современные производители предлагают потребителям разнообразные маски типа хамелеон с наличием большого количество разнообразных дополнительных функций, что значительно усложняет ответ на вопрос: «Как выбрать сварочную маску со стеклом типа хамелеон?». Некоторые модели могут оснащаться дополнительной защитой от различных бликов, другие от вредного излечения, издаваемого сварочным аппаратом и металлом и т.д.

Стекло типа хамелеон, несмотря на наличие современных функций и использование в процессе создание инновационных технологий, все таким является стеклом. А, как известно, этот материал достаточно хрупкий, поэтому оно также как и обычные стекло требует деликатного ухода и аккуратного использования. Стоит отметить, что на территории нашего государства производство сварочных масок типа хамелеон выполняется в строгом соответствии с государственными стандартами.

Как классифицируются стекла для сварочных масок?

Производство стекол для сварочной маски, как упоминалось в вышеизложенной информации, выполняется под строгим контролем. Классификация их качества определяется четырьмя различными параметрами, маркировка которых размещается на передней части корпуса любой сварочной маски.

Маркировка включает в себя четыре разнообразных цифры, написанные через символ дроби. Каждая позиция может принимать значения в диапазоне от 1 до 3. Единица является самым лучшим параметром, тройка – самым худшим. Если качество какой-то определенной характеристики является хуже третьего показателя, такое стекло считается не качественным и не поступает в свободную продажу.

Порядок цифр всегда определенный, так как каждое значения обозначает определенную характеристику.

- Первая позиция говорит об оптическом классе изделия. Этот параметр определяет качество «картинки» получаемой сквозь стекло сварочной маски. Значение этого параметра определяется качеством пленки, которая применяется в процессе создание стекла, а также качеством исходных материалов для производства.

- Вторая позиция говорит о степени рассеивания света. Это значение определяется чистотой жидких кристаллов, благодаря которой функция автоматической регулировки степени затемнения становиться выполнимой. Чистота кристаллов влияет на мутность изображения, получаемого через стекло. Следовательно, единица показывает, что изображение максимально четкое, тройка – нечеткое.

- Третья позиция говорит о гомогенности сварочного стекла. Говоря простым языком, этот параметр определяет ровность затемнения по всей площади стекла. Дело в том, что расположение кристаллов в структуре маски может быть неровным, следовательно, уровень затемнения в определенной точке стекла может быть больше, чем в другой.

- Последняя цифра обозначает угловую зависимость сварочного стекла. Он указывает на угол попадания яркого света дуги сварочного аппарата на светочувствительные датчики. То есть, проще говоря, параметр говорит о скорости реакции датчиков на свет, в зависимости от того, под каким углом они попадают на них.

Маркировака сварочных стекол

Как можно понять, изделие с максимальным уровнем качества должно иметь четыре единицу в своей маркировке. Помимо основных характеристик, в наименовании моделей могут встречаться разнообразные дополнительные аббревиатуры, обозначающие конкретный параметр:

- У – корпус изделия обладает повышенной прочностью, за счет использования минеральных веществ в процессе производства сварочного стекла;

- Г1 – основное назначение маски заключается в ее использовании в процессе газовой сварки;

- Г2 — основное назначение маски заключается в ее применении исключительно для газовой сварки средней мощности;

- Г3 – аналогично предыдущему параметры, кроме того что сварочные работы происходят на максимально возможных мощностях;

- Д1 – стекло может использоваться возле печей, в кузницах и возле прокатных станков;

- Д2 – стекло применяется исключительно возле печей;

- Д3 – стекло используется возле доменных и стекловарных печей;

- П1 – маска применяется в работе возле кузниц, печей нагревательного типа, а также возле прокатных станков;

- П2 – стекло может выдерживать продолжительное влияние высоких температур до 1200 градусов по Цельсию;

- П3 – аналогично предыдущему параметру, за исключением повышенной предельной отметки в 1500 градусов по Цельсию;

- В1 – сварочная маска используется на открытых площадках в процессе строительства;

- В2 – сварочная маска применяется на открытой местности в процессе электрической или же газовой сварки.

Для того чтобы значительно упростить ремонт сварочных масок, большинство производителей производят их с одинаковыми габаритными размерами паза под стекло. Это позволяет просто-напросто заменить стекло в случае его выхода их строя. Чаще всего стекло типа хамелеон обладает следующими размерами: 110х90х9 (длина, ширина и толщина соответственно).

Как выбрать качественное сварочное защитное стекло?

Стоит сказать, что в зависимости от конкретного типа или метода сварки требуется использовать сварочную маску определенной категории. На современном рынке сварочного оборудования присутствует большое количество разнообразных моделей от различных производителей.

Размеры сварочных стекол

Первое, на что нужно обратить внимание на размер стекла для маски. Так как оно просто-напросто может не подойти под размеры паза на вашем оборудовании. Далее нужно определиться с типом сварочного стекла, а именно с наличием функции автоматической регулировки затемнения.

Затемнение сварочных стекол

Постоянно затемненные стекла продаются по значительно низкой цене относительно моделей хамелеон. Однако их применение в процессе сварочных работ связано с определенными трудностями. Конечно же, если используется маску достаточно редко, то вам не смысла тратиться на многофункциональную модель. Однако профессионалы своего дела, выбираю между классическим стеклом и хамелеон, отдают свое предпочтение именно второму варианту.

Так как процесс автоматической регулировки уровня затемнения в зависимости от интенсивности яркого света дуги сварочного оборудования происходит только после ее включения. Поэтому большое внимание требуется уделять скорости срабатывания светочувствительных датчиков. Недостаточное значение этого параметра ставит под угрозы органы зрения. «Флагманские» модели стекол типа хамелеон реагируют на яркий свет за несколько тысячных долей секунды. Более бюджетные версии срабатывают по истечению сотых долей секунды.

Огромное внимание также следует уделять максимально предельной отметки степени затемнения, а также всему диапазоны этих значений. Чем он больше, тем большим уровнем универсальности располагает изделие. Идеальным вариантом является оборудования, которое может изменять свой уровень затемнения в диапазоне значений от 9 до 13 DIN.

Также следует обращать внимание на такие характеристики, как плавность регулировки, возможность ручной настройки технических параметров изделия, наличие дополнительных защищающих свойств и т.д.

svarkagid.com

Характеристики сварочных стекол

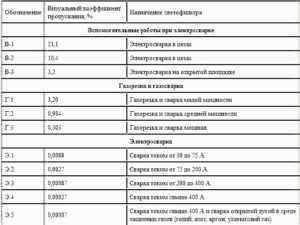

При сварке металлов происходят мощные инфракрасное и ультрафиолетовое излучения, активно образуются лучи видимого света. Интенсивность потока тем выше, чем выше ток в рабочей зоне дуги. Видимый свет превышает максимальную норму в десятки тысяч раз. Ультрафиолетовое излучение от сварки без вреда для глаз можно переносить от 6 с до 45 с, в зависимости от расстояния и силы тока дуги. Действие ИК лучей заметно не сразу, но они тоже наносят большой вред. Уменьшить ущерб здоровью может защитное стекло, применение которого для сварщика совершенно необходимо. Об этом однозначно напоминают правила безопасной работы.

Способы затемнения

Главная функция сварочного стекла заключается в сокращении интенсивности лучевых потоков, попадающих в глаза. Вариантов достижения такого результата несколько.

Самый простой способ – затемнить стекло для сварочной маски. Для уменьшения пропускной способности в стеклянную массу в процессе производства добавляют примеси металлов: меди или никеля. Метод давно известный, но не очень удобный для сварщика. В начале работы человек вообще почти ничего не видит через такое стекло. Затем, когда дуга разгорается, видимость становится хорошей.

Гораздо удобнее в работе светофильтр, меняющий пропускную способность в зависимости от интенсивности излучения. Сварочные стекла с возможностью светофильтра в начале работы бывают светлыми, затем, по мере увеличения тока дуги, постепенно затемняются. Саморегулирующийся светофильтр называют хамелеоном.

Действие «хамелеонов»

Возможность применения для сварки стекла хамелеона определяются его строением. Самонастраивающиеся стекла состоят из нескольких слоев:

- поляризационная пленка отражает световое излучение дуги;

- основным является жидкокристаллический слой, молекулы которого способны поворачиваться под разным углом в зависимости от интенсивности светового потока;

- следующий слой понижает интенсивность УФ и тепловых (ИК) лучей;

- внешнее защитное стекло предохраняет от механических ударов и огня, обладает высокими огнеупорными характеристиками.

При минимальном освещении затемнение сварочных очков равно 4 DIN. После разгорания электрической дуги затемнение может увеличиваться до 13 DIN. Скорость затемнения у различных сварочных стекол отличается. У лучших моделей время, через которое фильтр реагирует, составляет 10-5секунды. Максимальный временной интервал реагирования хамелеона на сварку составляет 0,033 секунды. Это тоже хороший показатель, позволяющий существенно снизить нагрузку на глаза сварщика.

Оптические очки

Для выполнения особо тонких операций либо для обычной работы, выполняемой сварщиком с проблемным зрением, применяются оптические очки. Они увеличивают изображение. Проблема актуальна не потому, что в профессию приходят люди с плохим зрением, а потому, что оно портится со временем. В результате опытный сварщик-виртуоз, который может сделать филигранную работу, имеет пониженную остроту зрения. На выручку приходит встроенная в маску оптика.

Для выполнения особо тонких операций либо для обычной работы, выполняемой сварщиком с проблемным зрением, применяются оптические очки. Они увеличивают изображение. Проблема актуальна не потому, что в профессию приходят люди с плохим зрением, а потому, что оно портится со временем. В результате опытный сварщик-виртуоз, который может сделать филигранную работу, имеет пониженную остроту зрения. На выручку приходит встроенная в маску оптика.

Максимум возможностей у оптических стекол для сварки – 3 диоптрии. Сварочные стекла имеют стандартную форму, размеры. Они хорошо подходят для всех масок.

Рынок защитных стекол для сварщиков постоянно развивается. При выборе следует учитывать специфику предстоящего процесса, уровень зрения сотрудника. Важная информация заложена в маркировке сварочного изделия. Вникнув в суть обозначений можно подобрать оптимальную модель, позволяющую качественно выполнять работу и защитить глаза.

О чем говорят обозначения

Национальная и международная оценка степени затемнения отличаются. В России показатели варьируются теоретически от С1 до С13. На практике применят сварочные стекла с обозначениями от С4 до С8, возможностей которых вполне хватает для всех видов сварки.

В международных стандартах ситуация аналогичная. Теоретически существуют показания для сварочных стекол от 7 DIN до16 DIN. Практически используют стекла со значениями от 8 DIN до14 DIN.

Больше информации содержит маркировка. Она включает чаще всего 4 цифры.

Первая цифра определяет оптические характеристики стекла. Они зависят от исходного и вспомогательного материалов. Принадлежность к 1 классу говорит о том, что объект через стекло виден четко без искажений.

Вторая цифра характеризует способность жидких кристаллов изменить ориентацию в пространстве в ответ на увеличение светового потока. Если на втором месте указана 1, при работе происходит быстрое затемнение, через которое четко без помутнений видна рабочая зона.

Третья цифра – показатель однородности сварочного стекла. Исходное сырье является смесью. При некорректных технологиях масса может быть плохо гомогенизирована. Полученное стекло будет неоднородным. Грубо говоря, по центру через него видно хорошо, а по бокам или углам хуже. 1 класс – гарантия отличного качества.

Последняя четвертая цифра – специфический показатель стекла для сварочных масок. Если указана цифра 1, значит, стекло начнет затемняться при попадании на него светового луча под любым углом. Это важно для стабильной работы. Сварщик не должен думать о том, в какую позу, под каким углом к рабочей зоне ему встать, чтобы стекло затемнилось.

Если нужна качественная защита глаз, следует приобретать продукцию с маркировкой, сделанную известными производителями. В таком деле крайне важен специальный опыт. Производителям-дилетантам на рынке защитной продукции не место.

Дополнительные обозначения

Особенно пунктуальные производители иногда указывают помимо основной информации на сварочных стеклах дополнительные сведения. Такая маркировка содержит буквы и цифры:

Особенно пунктуальные производители иногда указывают помимо основной информации на сварочных стеклах дополнительные сведения. Такая маркировка содержит буквы и цифры:

- У – это первая буква от слова «упрочненные». Если на сварочных стеклах есть такая буква, то они выдержат механический удар твердых частичек, летящих с энергией до 0,6 Дж;

- Г-1 обозначают стекла как для сварщиков, так и его помощников при выполнении электросварки на открытых пространствах;

- Г-2 пишут на продукции для газосварщиков при работе средней мощности;

- Г-3 информирует о предназначении стекол для сварщиков, выполняющих мощную сварку;

- буквой Д обозначают стекла для доменщиков. Но это отдельная тема.

- П обозначает продукцию для рабочих прокатных станов;

- В – 1 говорит, что стекла предназначены для вспомогательной работы, не связанной со сваркой, которая выполняется при ярком солнце;

- В-2 говорит о том, что сварочные стекла используют для вспомогательных работ при любых видах сварки, выполняемых как на улице, так и в цехе.

Учитывая всю приведенную информацию, получив дополнительно консультацию от представителя производителя или поставщика, можно грамотно выбрать нужные защитные стекла.

Выбор автоматических светофильтров

Защитные сварочные очки выпускают не один десяток лет. Поколения сварщиков пользовались такими и были довольны, сваривали корпуса космических кораблей и атомных подводных лодок. Современные очки совершеннее, пользоваться ими гораздо удобнее.

Защитные сварочные очки выпускают не один десяток лет. Поколения сварщиков пользовались такими и были довольны, сваривали корпуса космических кораблей и атомных подводных лодок. Современные очки совершеннее, пользоваться ими гораздо удобнее.

Тем не менее, профессионалы выбирают маски с автоматическими светофильтрами. Возможности этого оснащения велики, преимущества неоспоримы.

Автоматический светофильтр надежно зафиксирован на маске. Крепление выполняется просто отверткой и 2 винтами. Источником энергии являются солнечные или обычные батарейки, всегда имеющиеся в продаже. Популярны модели с двумя видами батареек, встроенными в одной маске. Наличие 3 регуляторов существенно упрощает управление.

Снаружи на маске или слева вверху на самом фильтре находится регулятор интенсивности затемнения. Вторым регулятором можно выставить требуемую чувствительность – значение интенсивности лучей, с которого начнется затемнение. Для работы на улице в солнечный день можно выбрать один показатель, для ночной сварки – другой. Третий регулятор позволяет выставить время, через которое начнется затемнение.

Совокупность всех возможностей автоматического светофильтра обеспечивает удобные условия для безопасной работы.

Для удачного выбора модели нужно оценить все потенциальные нагрузки, возможные виды работ; проверить уровень зрения у сварщика.

Защитные стекла должны быть комфортными. Неправильно выбранные параметры затемненности, диоптрии могут спровоцировать постепенное ухудшение зрения; привести к нарушению технологии сварочных работ, в худшем случае – вызвать повреждения сетчатки, роговицы глаз.

Похожие статьи

svaring.com

Лазерная сварка стекла

В современной промышленности сварка при помощи лазера чаще всего используется в тех сферах, где требуется локализовать область нагрева. Это помогает уберечь от температурного воздействия прилегающие зоны, что повышает качество соединения. Также это обеспечивает сохранность формы заготовки и возможность работы с термочувствительными деталями. Лазерная сварка стекла является не самым популярным методом соединения, так как здесь есть свои причины. С одной стороны, оборудования для этого оказывается труднодоступным для обыкновенных пользователей. С другой стороны, это очень сложный процесс, как на практике, так и в теории. В теоретической составляющей данного процесса следует учитывать необходимость фазового перехода, наличия теплообмена с окружающей средой и так далее. Все это предполагает сложность расчетов, с которыми может справиться не каждый специалист.

Лазерная сварка стекла

Лазерная сварка стекол в первую очередь подвергает опасность сам материал, так как возникает высокий риск повреждения стекла. Сварка может закончиться разрушением поверхности, если неправильно подходить к технологии ее выполнения. Далеко не для каждого типа изделия эта методика окажется эффективной и рациональной, так как себестоимость применения может оказаться выше, чем покупка нового изделия.

Область применения

Данная технология находит применение при создании электронных и оптических приборов. Сам лазер обладает уникальными свойствами, что обеспечивает возможность высокоточной резки, сварки и термообработки. Из-за сложности использования область применения является узко ограниченной. Даже при сварке стекла методика не всегда выдерживает конкуренцию с другими процедурами по соединению, так что она встречается далеко не во всех сферах, где идет ремонт, производство и соединение стеклянных изделий.

Преимущества

Несмотря на все недостатки и сложности, здесь есть ряд преимуществ, которые позволяют методике оставаться востребованной:

- Это один из немногих способов соединения отдельных частей стекла уже после их остывания во время производства;

- Возможность регулировки параметров в относительно широком диапазоне, что обеспечивает совместимость со многими разновидностями стекол;

- После окончания процесса не требуется ни какая дополнительная обработка;

- Работа с мелкими деталями осуществляется без больших сложностей.

Недостатки

Существует ряд недостатков при работе со стеклом, которые присущи исключительно лазерной сварке:

- Низкий КПД, который приводит к перерасходу энергии;

- Малая степень автоматизации, которая усложняет получение высокой точности сварки;

- Производительность труда значительно уступает другим способам;

- После сваривания изделия требуют дополнительной обработки;

- Высокая вероятность повреждения стекла.

Технология

За последние годы требования к качеству соединений изделий из стекла сильно выросли, так что появилась необходимость в разработки новых технологий, которыми и стали лазеры. В любом случае, перед сваркой следует проводить математические расчеты, так как у каждого типа стекла есть своя температура размягчения, что предполагает точный подбор параметров. Помимо этого необходимо учитывать коэффициент термического расширения, оптическую прозрачность конкретного изделия и химическую стойкость. Для конструкционных изделий в различных установках используют кварцевое стекло, поэтому, с ним чаще всего приходится работать.

При определении типа используемого лазера следует учитывать, чтобы длина его волны вписывалась в область спектра поглощения стекла. Для такого процесса одним из лучших вариантов будет лазер 10,6 мкм. Если сравнивать лазерную сварку стекла с лазерной сваркой нержавейки и других сталей, то здесь намного выше уровень вязкости. Естественно, что данный параметр сильно зависит от температуры. Этот параметр ограничивает скорость проведения процесса, так что все это происходит достаточно долгое время, с учетом подготовительных процессов.

Чтобы перевести режим сваривания в режим резки, следует увеличить скорость перемещения канала, а также увеличить мощность лазера. Более эффективным в режиме резки оказывается лазерное импульсно-периодическое излучение, которое обеспечивается соответствующими установками. На нем следует выставить острую фокусировку при максимальной мощности. Лазерная сварка своими руками требует точности режимов и подготовительной работы, чтобы результат оказался действительно качественным и надежным.

Для начала детали выставляются максимально друг к другу, чтобы получилось стыковое соединение. Обработка лазером до состояния расплавления материала производится непосредственно по месту соединения.

«Важно!

Если режим будет слишком слабым, то достаточного уровня размягчения не получится. Если же он будет слишком большим, то стекло проплавится и нормального соединения не получится.»

В параметры режима входит не только мощность лазера, но и скорость его прохождения. Резка является более простым методом, поэтому, к ней выдвигается меньшее количество требований.

Поверхность стекла должна быть чистой, иначе все частицы грязи и прочие примеси окажутся внутри шва, что в свою очереди приведет к ухудшению внешнего вида и практических свойств изделия. Механические и оптические свойства стекла также могут поменяться от температурной обработки. Чтобы уменьшить негативное влияние, следует оптимально подбирать температуру. Когда процесс сваривания окончен, не нужно проводить ни какое дополнительное обрабатывание поверхности.

Заключение

Сложность выполнения сварки стекла, а также работы с этим материалом в целом, приводит к тому, что технология не сильно развивается. Она по большей части носит экспериментальный характер и не решает всех поставленных вопросов в этой сфере.

svarkaipayka.ru

Стекло для маски сварщика

Автоматические сварочные светофильтры защищают кожу и глаза сварщика от широкого спектра излучения, возникающего при горении дуги короткого замыкания. Это устройство, благодаря органам управления, имеет краткое время срабатывания затемнения и тем самым спасает зрение от вспышки света. Многослойные сварочные стекла имеют сложную конструкцию и работают от солнечных элементов и литиевых аккумуляторов. Этими фильтрующими элементами с органами управления оснащаются все защитные маски типа Хамелеон, которые приобрели большую популярность. Об этих стёклах мы и расскажем подробно.

Виды защитных стёкол

При проведении любых сварочных работ от зоны расплавленного металла и электрической дуги возникает комплекс излучения, которое воздействует на органы зрения и кожный покров. Это воздействие ультрафиолетового, светового и инфракрасного диапазона наносит вред здоровью, поэтому необходимо применять защитные средства в виде непроницаемой маски и смотрового окна со световыми фильтрами. Они имеют разную конструкцию и отличаются степенью защищённости, эффективностью применения, удобством использования и состоят из следующих видов:

- затемнённое стекло с фиксированной степенью затемнения от С4 до С8, которым комплектуются простейшие маски, и используется при газовой и электродуговой сварке;

- полимерные светофильтры на основе поликарбонатов характерны устойчивостью к ударным нагрузкам, но имеют низкую скорость срабатывания затемнения при воздействии яркого излучения;

- многокомпонентный автоматический светофильтр типа Хамелеон с регулируемой степенью затемнения от 4 до 5 DIN в незатемнённом и от 9 до 13 DIN в затемнённом состоянии.

Защитное затемнённое стекло используется для работы в сталелитейной промышленности, при газовой и аргонодуговой сварке и сварке покрытыми электродами с различной силой тока. Степень затемнения достигается добавкой различных примесей в структуру стекла и имеет фиксированные значения, что предполагает быструю замену в сварочной маске вставок в случае смены режимов работы. Для длительной работы сварщика такие стёкла не очень удобны, поскольку по окончании работы, маску необходимо поднимать, а при начале сварки нет зрительного контакта с заготовками. Кроме того, неверный подбор проницаемости ведёт к поражению органов зрения.

Автоматический светофильтр затемняется от смены яркости света с помощью датчиков и смены проницаемости жидкокристаллического стекла при подаче на него небольшого потенциала. Как только датчик улавливает отсутствие яркого света дуги, потенциал исчезает и проницаемость восстанавливается, как и зрительный контакт с местом сварки деталей.

Принцип работы стёкол Хамелеон и их регулировка

Хорошей иллюстрацией действия жидкокристаллической основы стекла Хамелеон, могут послужить экраны электронных часов или табло. Под действием малых импульсов, сегменты становятся непрозрачными, и мы видим отображающуюся информацию на экране. Этот принцип положен в основу действия маски Хамелеон, где смена световой проницаемости служит для защиты глаз от яркого светового излучения. От светодиодного датчика сигнал поступает на схему управления и от неё подаётся потенциал на экран, в котором меняется ориентация жидкокристаллических соединений и соответственно значительно уменьшается пропускание света.

Маска сварщика снабжается элементами головного крепления и состоит из жаропрочного корпуса, в прорези которого и крепится сварочное стекло. Оно представляет собой многослойный светофильтр, состоящий из следующих элементов:

- защитное стекло;

- фильтр для защиты от ультрафиолетового и инфракрасного излучения;

- поляризационная плёнка между каждым последующим слоем;

- жидкокристаллическая пластина от одной до трёх штук, в зависимости от качества маски;

- внутренняя защитная плёнка;

- световые датчики;

- солнечные и литий ионные источники питания.

Такой многослойный сэндвич обеспечивает надёжную защиту от яркого светового излучения и удобную работу во время его отсутствия, поскольку обеспечивает комфортный обзор места сварки. Количество слоёв может варьироваться в зависимости от предприятия-изготовителя, что напрямую не влияет на качество стекла.

Конструктивно светофильтр имеет ряд регулировок ступенчатого или плавного характера. Они имеют внутреннее размещение или выносятся на корпус маски с целью удобства регулировки непосредственно во время работы. Регулируются параметры степени затемнения, чувствительности сенсора, времени срабатывания и возврата в светлое состояние. На дорогих фильтрах существует отдельная диапазонная регулировка в светлом, промежуточном и затемнённом режиме.

Важно выбирать качественный светофильтр с многочисленными плавными и ступенчатыми настройками, несмотря на более высокую цену потому, что от этого зависит сохранность органов зрения.

Выбор защитного стекла и возможные неисправности

Выбор защиты зависит от финансовых возможностей, закономерное желание сэкономить, при нечастых сварочных работах, приводит к покупке дешёвой маски и обычных затемнённых стёкол. Но постоянная, долговременная сварка и забота о собственном зрении, приводит к выбору качественных светофильтров с высокой скоростью срабатывания затемнения.

Мы рассмотрим более подробно свойства жидкокристаллических стёкол, как наиболее современных средств защиты глаз и кожного покрова при сварочных работах, а именно:

- скорость срабатывания затемнения от 1/20000 до 1/30000 сек;

- показатель чувствительности сенсоров плавно настраивается во всём диапазоне;

- в светлом режиме затемнение от 4 до 5 DIN;

- в режиме затемнения регулировки возможны в пределах от 8 до 13 DIN;

- можно подбирать маски с разной площадью смотрового окна и фильтры разных размеров;

- наличие встроенных датчиков освещённости;

- дублированные элементы питания в виде литий ионных аккумуляторов и солнечных элементов;

- регулируемое время возврата в осветлённое состояние, обеспечивающее визуальный контроль места соединения заготовок;

- лёгкая и быстрая замена фильтра при выходе из строя.

Подбирать стёкла для сварочных масок следует с учётом свойств конкретной маски, предстоящего режима сварки и наличия плавных и ступенчатых регулировок. А при настройках нужно учитывать яркость источника светового излучения и внешнего света в зависимости от времени суток.

Возможные неисправности маски и светофильтра заключаются в разных причинах. В основном допускают ремонт собственными силами и нуждаются в правильной диагностике. Причины поломки могут быть следующими:

- длительное отсутствие заряда аккумуляторов и бездействие солнечной батареи требует зарядки батареи и замены источника питания;

- нарушение электрического контакта схемы управления;

- при ударной нагрузке выход из строя датчика освещения или трещина поверхности фильтра.

Такие нарушения требуют замены элементов питания, пропайки или полной замены жидкокристаллического съёмного фильтра, которые имеются в свободной продаже.

Подводим итоги

Мощное воздействие дуги короткого замыкания на органы зрения требует защиты, поэтому и сконструированы стёкла для сварочных масок, обладающие либо фиксированным, либо регулируемым затемнением. Дело сварщика выбрать способ сохранить зрение, но мы рекомендуем стёкла Хамелеон. Они создают комфортные и безопасные условия для сварки.

Сергей Одинцов

electrod.biz

www.samsvar.ru

Виды и отличия защитных стекол для сварки

В современном мире стекла выполняют огромное количество различных функций. Их применяют в качестве строительных материалов, сырья для изготовления посуды и украшений, в авиационной и автомобильной промышленностях. Поэтому существует очень много марок данного вещества, которые будут способны охватить столь широкий круг отраслей.

Стекло сварочное используется при изготовлении защитных масок для работников, занимающихся соединением металлических элементов при помощи теплового воздействия. Оно необходимо, так как во время работы искры разлетаются во все стороны, и органы зрения, а также лицо могут серьезно пострадать.

Виды защитных стекол для сварочных масок

- • время задержки отключения светофильтра после окончания работы;

- • чувствительность функционального элемента к разным параметрам яркости;

- • быстрота реакции затемнения при превышении допустимого порога.

Защитные стекла для сварочных масок имеют много параметров, но основными являются перечисленные. Еще стоит учитывать, что важную роль играет размер области обзора. Чем он будет больше, тем соответственно удобнее работать, но и риск будет выше. Поэтому стоит выбирать золотую середину. Только для ювелирной работы может понадобиться самый большой обзор.

В остальных случаях опытному сварщику достаточно и небольшой щелочки. То же самое можно сказать и о степени затемнения. Чем выше будет сила тока при работе аппарата, тем более темное нужно стекло. Соответственно и видимость будет ухудшаться пропорционально. Значит нужно внимательно изучить технические характеристики прибора, чтобы приобрести для него наиболее подходящую модель.

Самыми лучшими на рынке являются стекла для сварочных масок хамелеон. Они получили такое название за свое свойство автоматически затемнять видимую для глаз область, когда на них попадает освещение определенной интенсивности. Причем уходит на эту процедуру не более 0,0001 секунды, так что глаза сварщика гарантированно не пострадают.

Человек даже не успеет ничего понять, но главное не растеряться в этой ситуации. Свет может «погаснуть» в любой момент, так что нужно держать аппарат в том же положении, в каком он был до этого. Любые движения могут привести к порче деталей или нанесению себе травмы. Восстановление прозрачности произойдет автоматически, сразу же после прекращения действия негативного фактора.

Существует специальная маркировка сварочных стекол, которая позволит сделать максимально релевантный потребностям выбор. Список марок, доступных на рынке:

- • ТС-1. Предназначено для работы на открытой местности в безоблачный день при ярком солнце. Также может использоваться для защиты вспомогательных рабочих в цехах и других производственных помещений без естественного источника света.

- • ТС-2. Используется газосварщиками при работе на открытой местности при любых погодных условиях. Также подходит для вспомогательных рабочих при осуществлении электросварки на открытой местности.

- • ТС-3. Предназначается для газовой сварки и кислородной резки металла. Также может применяться при осуществлении дуговой или плазменной сварки и при работе на металлургическом заводе около доменной печи во время строжки и выплавке при температурах не выше 1500 градусов по Цельсию.

- • ТС-4. Может использоваться при сварке электрическим агрегатом с силой тока до 180 Ампер. Для более мощных аппаратов уже необходимо стекло для сварочного щитка с более выраженной степенью затемнения и пониженной светопропускаемостью.

- • ТС-5, 6, 7. Являются наиболее распространенными видами, потому что подходят для большинства технологических операций. Сила тока не должна превышать 220 Ампер.

- • ТС-8 и выше. Представляют собой специальные стекла, которые используются при работе в нестандартных ситуациях, требующих особого подхода.

Отличия защитных стекол для сварки

Основным преимуществом является возможность автоматической защиты органов зрения при изменении условий работы. Устаревшие стекла, которые получались путем добавления в состав обычного материала примесей металлов и их соединений, не обладали таким достоинством, поэтому были полностью вытеснены с рынка.

Сварочные поликарбонатные стекла изготавливаются из специальных полимеров, которые также способны затемнять обзор при увеличении интенсивности освещения. Но в них это происходит не настолько быстро и не так эффективно, поэтому данный тип подходит не для всех видов работ. Зато отличается высокой пластичностью и стойкостью к ударному воздействию. Также важно отметить, что во многих масках используются комбинированные материалы, что позволяет получить отличный результат.

Для мастеров, обладающих плохим зрением, предусмотрены сварочные стекла с диоптриями. Их использование позволит отказаться от необходимости использования очков, поверх которых уже надевается маска. В любом случае это было очень неудобно, потому что приходилось все время присматриваться к детали, а очки мешали маске плотно прилегать к лицу. Степень увеличения зависит от линз, так что все подбирается в индивидуальном порядке.

Цены на сварочные стекла формируются, исходя из марки и технических особенностей материала.

promplace.ru

Лазерная сварка стекла своими руками: преимущества и недостатки

В современной промышленности сварка при помощи лазера чаще всего используется в тех сферах, где требуется локализовать область нагрева. Это помогает уберечь от температурного воздействия прилегающие зоны, что повышает качество соединения. Также это обеспечивает сохранность формы заготовки и возможность работы с термочувствительными деталями. Лазерная сварка стекла является не самым популярным методом соединения, так как здесь есть свои причины. С одной стороны, оборудования для этого оказывается труднодоступным для обыкновенных пользователей. С другой стороны, это очень сложный процесс, как на практике, так и в теории. В теоретической составляющей данного процесса следует учитывать необходимость фазового перехода, наличия теплообмена с окружающей средой и так далее. Все это предполагает сложность расчетов, с которыми может справиться не каждый специалист.

Лазерная сварка стекла

Лазерная сварка стекол в первую очередь подвергает опасность сам материал, так как возникает высокий риск повреждения стекла. Сварка может закончиться разрушением поверхности, если неправильно подходить к технологии ее выполнения. Далеко не для каждого типа изделия эта методика окажется эффективной и рациональной, так как себестоимость применения может оказаться выше, чем покупка нового изделия.

Область применения

Данная технология находит применение при создании электронных и оптических приборов. Сам лазер обладает уникальными свойствами, что обеспечивает возможность высокоточной резки, сварки и термообработки. Из-за сложности использования область применения является узко ограниченной. Даже при сварке стекла методика не всегда выдерживает конкуренцию с другими процедурами по соединению, так что она встречается далеко не во всех сферах, где идет ремонт, производство и соединение стеклянных изделий.

Преимущества

Несмотря на все недостатки и сложности, здесь есть ряд преимуществ, которые позволяют методике оставаться востребованной:

- Это один из немногих способов соединения отдельных частей стекла уже после их остывания во время производства;

- Возможность регулировки параметров в относительно широком диапазоне, что обеспечивает совместимость со многими разновидностями стекол;

- После окончания процесса не требуется ни какая дополнительная обработка;

- Работа с мелкими деталями осуществляется без больших сложностей.

Недостатки

Существует ряд недостатков при работе со стеклом, которые присущи исключительно лазерной сварке:

- Низкий КПД, который приводит к перерасходу энергии;

- Малая степень автоматизации, которая усложняет получение высокой точности сварки;

- Производительность труда значительно уступает другим способам;

- После сваривания изделия требуют дополнительной обработки;

- Высокая вероятность повреждения стекла.

Технология

За последние годы требования к качеству соединений изделий из стекла сильно выросли, так что появилась необходимость в разработки новых технологий, которыми и стали лазеры. В любом случае, перед сваркой следует проводить математические расчеты, так как у каждого типа стекла есть своя температура размягчения, что предполагает точный подбор параметров. Помимо этого необходимо учитывать коэффициент термического расширения, оптическую прозрачность конкретного изделия и химическую стойкость. Для конструкционных изделий в различных установках используют кварцевое стекло, поэтому, с ним чаще всего приходится работать.

При определении типа используемого лазера следует учитывать, чтобы длина его волны вписывалась в область спектра поглощения стекла. Для такого процесса одним из лучших вариантов будет лазер 10,6 мкм. Если сравнивать лазерную сварку стекла с лазерной сваркой нержавейки и других сталей, то здесь намного выше уровень вязкости. Естественно, что данный параметр сильно зависит от температуры. Этот параметр ограничивает скорость проведения процесса, так что все это происходит достаточно долгое время, с учетом подготовительных процессов.

Чтобы перевести режим сваривания в режим резки, следует увеличить скорость перемещения канала, а также увеличить мощность лазера. Более эффективным в режиме резки оказывается лазерное импульсно-периодическое излучение, которое обеспечивается соответствующими установками. На нем следует выставить острую фокусировку при максимальной мощности. Лазерная сварка своими руками требует точности режимов и подготовительной работы, чтобы результат оказался действительно качественным и надежным.

Для начала детали выставляются максимально друг к другу, чтобы получилось стыковое соединение. Обработка лазером до состояния расплавления материала производится непосредственно по месту соединения.

«Важно!

Если режим будет слишком слабым, то достаточного уровня размягчения не получится. Если же он будет слишком большим, то стекло проплавится и нормального соединения не получится.»

В параметры режима входит не только мощность лазера, но и скорость его прохождения. Резка является более простым методом, поэтому, к ней выдвигается меньшее количество требований.

Поверхность стекла должна быть чистой, иначе все частицы грязи и прочие примеси окажутся внутри шва, что в свою очереди приведет к ухудшению внешнего вида и практических свойств изделия. Механические и оптические свойства стекла также могут поменяться от температурной обработки. Чтобы уменьшить негативное влияние, следует оптимально подбирать температуру. Когда процесс сваривания окончен, не нужно проводить ни какое дополнительное обрабатывание поверхности.

Заключение

Сложность выполнения сварки стекла, а также работы с этим материалом в целом, приводит к тому, что технология не сильно развивается. Она по большей части носит экспериментальный характер и не решает всех поставленных вопросов в этой сфере.

svarkaipayka.ru

Сварка стекла и ремонт лобового стекла автомобиля

Тот факт, что в промышленности в больших количествах используются неметаллы, отчасти объясняется существованием технологий, которые позволяют получать прочные соединения неметаллов, аналогичные сварным металлическим. Одной из таких технологий является сварка стекла.

Принцип и технология

В применении к металлам сварной шов – это установление новых кристаллических связей между веществами свариваемых деталей. Многие неметаллы не имеют кристаллической решетки. Однако их неразъемные соединения тоже принято называть сварными, по аналогии с металлическими.

Вещества, имеющие кристаллическую решетку, имеют вполне определенные температуры плавления. Аморфные материалы (в т.ч. ряд неметаллов) переходят в расплавленное состояние постепенно, температурный интервал при этом очень большой. В этом состоит специфическая особенность, благодаря которой технология сварки неметаллов представляет собой промежуточный вариант между двумя видами сварки – плавлением и давлением.

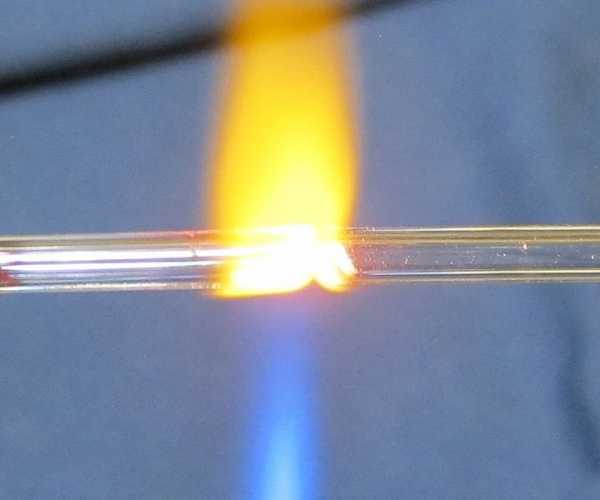

Этому виду обработки в современной промышленности подвергаются стекло, пластмассы, кварцевое стекло. Края заготовок нагревают до вязкого и липкого состояния и «склеивают» между собой под давлением. Когда, например, заваривается трещина в стекле, саму трещину и присадочный материал нужно нагреть до светло-красного состояния, чтобы кромки приобрели пластичность. Далее присадочный материал кладется по трещине волнистой линией, слегка придавливается и размазывается поперечными и круговыми движениями ладони. Таким образом, трещина оказывается затянутой вязким горячим стеклом.

Для обработки используется технология газовой сварки. Процесс разогрева осуществляется посредством водородно-кислородного пламени, при этом нагрев может быть общий или точечный. Такой способ дешев, относительно безопасен и экологически чист, так как при сгорании смеси не выделяется токсичных веществ.

Для составления смеси в прежние времена применялись резервуары, содержащие сжиженный водород и жидкий кислород. Сейчас существуют электролизно-водные аппараты. Стекло, как и ряд других неметаллов, при нагреве не окисляется, это позволяет использовать для работы с ним водородно-кислородную смесь. Пламя должно быть строго окислительное, не содержащее органических примесей, так как попадание углеродистого вещества в шов вызовет его помутнение за счет образования оксида кремния. Большого нагрева для обработки стекла не требуется.

Оборудование

В настоящее время для сварки водородно-кислородной смесью используются электролизно-водные аппараты. Принцип работы этого устройства – электролиз водного щелочного раствора за счет подачи постоянного тока.

Составные части аппарата: электролизер, регулятор мощности, блок защиты и регулирования, осушитель, корпус, трубки и собственно горелка.

Электролизер вмещает в себя электроды и прокладки между ними, состоящие из материала, не проводящего ток. Процесс электролиза происходит в этой секции аппарата. Отсюда газ подается в БЗР – в гидрозатвор (устройство защиты от обратного пламени), затем в осушитель и на горелку. Функция блока мощности – преобразование переменного тока в постоянный.

Другие виды обработки

Холодная сварка в классическом понимании этого слова – сращивание деталей посредством глубокой деформации материалов в местах соединений. «Холодная», поскольку процесс идет без разогрева, при комнатной температуре, за счет удаления слоя окислов, давления и образования новой кристаллической решетки. Применяется эта технология главным образом для обработки металлов.

Но в обиходе в понятие «холодная сварка» часто вкладывается совершенно другой смысл. Когда говорится, например, о ремонте лобового стекла, имеется ввиду методика, никакого отношения к сварочному процессу не имеющая. Как правило, речь идет о специальной технологии склеивания стеклянных или пластиковых деталей специальными двухкомпонентными составами на основе эпоксидной смолы с добавлением различных наполнителей.

Основная паста пластична, при смешении с отвердителем быстро схватывается (чаще за пять-десять минут), а через час уже можно проводить механическую обработку (сверлить, шкурить и так далее). Холодная сварка бывает многих разновидностей, применяется для металлов, стекла, керамики, дерева. В зависимости от вида клея обработка может быть действительно холодная, но некоторые составы выдерживают повышенные температуры, до 200 – 260 градусов. Клей бывает разных цветов или прозрачный – эта разновидность больше всего подходит для обработки стекла, например, лобового.

Инструмент и последовательность действий

Выбирая состав, следите, чтобы коэффициент прозрачности у него и у стекла совпадали. Лучше подобрать такой, у которого время затвердевания минимально, и ускорить этот процесс дополнительно с помощью ультрафиолетовой лампы. Кроме лампы потребуется мост с инжектором, насос (чтобы убрать воздух с поврежденной поверхности лобового стекла), желательно дрель, скрайбер (для очистки поверхности и расширения трещины).

Нужно просверлить отверстие в двух миллиметрах от края трещины и расширить ее на это расстояние. Промыть обрабатываемый участок лобового стекла специальной жидкостью. Установить инжекторный мост, заполнить трещину клеем. Убрать мост, просушить клей с помощью ультрафиолетовой лампы. После окончательного затвердевания отполировать рабочий участок.

Подобная холодная обработка лобового стекла поможет сделать место повреждения практически незаметным.

Очистка поверхности

Иногда возникает необходимость в очистке лобового стекла от затвердевших капель металла после сварки. Процесс достаточно сложный, кали не отковырнешь ни гвоздем, ни, тем более, ногтем. Чтобы их убрать, можно использовать Пентамаш Э4. Это промышленный состав на основе соляной кислоты, представляющий из себя комплексную смесь кислот, ингибиторов коррозии и активных добавок. Состав разводится водой в соответствии с технической инструкцией. Убрать окалину также можно попытаться при помощи воды и наждачки 2000.

Похожие статьиgoodsvarka.ru

Виды стекол для сварочных масок

Маски специальных конструкций надежно защищают сварщиков от рисков связанных с проведением сварочных работ. Главным элементом сварочной маски является светофильтр. Именно он защищает глаза от яркого света электрической дуги, которая может привести к потере зрения. Но, сварка излучает не только видимое световое излучение, но и инфракрасное

. Которое, человеческому глазу не видно, но также может ему навредить. Инфракрасное излучение сварочной дуги не только обладает тепловым эффектом, но и выделяет радиацию.

Светофильтры сварочных масок должны защитить глаза и от ультрафиолетовых лучей, которые вызывают электроофтальмию. Причем, это нарушение зрения может быть вызвано даже небольшой дозой такого излучения. Поэтому, перед выполнением сварочных работ, обязательно воспользуйтесь качественными светофильтрами для защиты своих глаз.

Сварочные стекла могут быть различного вида:

Затемненное стекло. Такое стекло состоит из затемненного прозрачного материала, покрывного стекла и подложки из оргстекла. Светофильтры такого рода могут иметь степень затемнения от 9 до 12 DIN. Их главными преимуществами является низкая стоимость и хорошая защита глаз. Из недостатков стоит отметить дискомфорт от этих очков при работе со сваркой, где важна точность.

Фильтр типа “хамелеон”. Стекло такого вида состоит из нескольких поляризационных пленок, между которыми находятся поляризационные слои. Электроток вызывает “выстраивание” слоев в определенном направлении, которое блокирует излучение.

В состав такого стекла входит специальный фильтр, который блокирует ультрафиолетовые и инфракрасные волны излучения. Он работает все время использования сварки полуавтомата.

Благодаря затемнению в течение 1 миллисекунды после появления электрической дуги, фильтр типа “хамелеон” является наилучшей защитой для глаз из ныне действующих. Но, у этого фильтра есть один нюанс – время срабатывания увеличивается, если использовать маску при минусовой температуре.

Светофильтр выбирается по нескольким критерием. Главный из них это конечно качество изделия. Светофильтры должны иметь сертификаты, срок годности и гарантию производителя. Кроме того, светофильтры выбираются по параметрам маски и типу сварки. Для профессионалов будет полезны светофильтры с регулировками. Их должно быть минимум 4: время отключения, чувствительность стекла, размер стекла и регулировка затемнения.

sami-stroim.com

Защитное стекло для сварочной маски

Автоматические сварочные светофильтры защищают кожу и глаза сварщика от широкого спектра излучения, возникающего при горении дуги короткого замыкания. Это устройство, благодаря органам управления, имеет краткое время срабатывания затемнения и тем самым спасает зрение от вспышки света. Многослойные сварочные стекла имеют сложную конструкцию и работают от солнечных элементов и литиевых аккумуляторов. Этими фильтрующими элементами с органами управления оснащаются все защитные маски типа Хамелеон, которые приобрели большую популярность. Об этих стёклах мы и расскажем подробно.

Виды защитных стёкол

При проведении любых сварочных работ от зоны расплавленного металла и электрической дуги возникает комплекс излучения, которое воздействует на органы зрения и кожный покров. Это воздействие ультрафиолетового, светового и инфракрасного диапазона наносит вред здоровью, поэтому необходимо применять защитные средства в виде непроницаемой маски и смотрового окна со световыми фильтрами.

Они имеют разную конструкцию и отличаются степенью защищённости, эффективностью применения, удобством использования и состоят из следующих видов:

- затемнённое стекло с фиксированной степенью затемнения от С4 до С8, которым комплектуются простейшие маски, и используется при газовой и электродуговой сварке;

- полимерные светофильтры на основе поликарбонатов характерны устойчивостью к ударным нагрузкам, но имеют низкую скорость срабатывания затемнения при воздействии яркого излучения;

- многокомпонентный автоматический светофильтр типа Хамелеон с регулируемой степенью затемнения от 4 до 5 DIN в незатемнённом и от 9 до 13 DIN в затемнённом состоянии.

Защитное затемнённое стекло используется для работы в сталелитейной промышленности, при газовой и аргонодуговой сварке и сварке покрытыми электродами с различной силой тока. Степень затемнения достигается добавкой различных примесей в структуру стекла и имеет фиксированные значения, что предполагает быструю замену в сварочной маске вставок в случае смены режимов работы. Для длительной работы сварщика такие стёкла не очень удобны, поскольку по окончании работы, маску необходимо поднимать, а при начале сварки нет зрительного контакта с заготовками. Кроме того, неверный подбор проницаемости ведёт к поражению органов зрения.

Автоматический светофильтр затемняется от смены яркости света с помощью датчиков и смены проницаемости жидкокристаллического стекла при подаче на него небольшого потенциала. Как только датчик улавливает отсутствие яркого света дуги, потенциал исчезает и проницаемость восстанавливается, как и зрительный контакт с местом сварки деталей.

Важно, что степень осветления и затемнения определяется ГОСТ Р 12.4238-2007 и в переводе на европейский стандарт имеет градацию от 4 DIN до 13 DIN.

Принцип работы стёкол Хамелеон и их регулировка

Хорошей иллюстрацией действия жидкокристаллической основы стекла Хамелеон, могут послужить экраны электронных часов или табло. Под действием малых импульсов, сегменты становятся непрозрачными, и мы видим отображающуюся информацию на экране. Этот принцип положен в основу действия маски Хамелеон, где смена световой проницаемости служит для защиты глаз от яркого светового излучения. От светодиодного датчика сигнал поступает на схему управления и от неё подаётся потенциал на экран, в котором меняется ориентация жидкокристаллических соединений и соответственно значительно уменьшается пропускание света.

Маска сварщика снабжается элементами головного крепления и состоит из жаропрочного корпуса, в прорези которого и крепится сварочное стекло. Оно представляет собой многослойный светофильтр, состоящий из следующих элементов:

- защитное стекло;

- фильтр для защиты от ультрафиолетового и инфракрасного излучения;

- поляризационная плёнка между каждым последующим слоем;

- жидкокристаллическая пластина от одной до трёх штук, в зависимости от качества маски;

- внутренняя защитная плёнка;

- световые датчики;

- солнечные и литий ионные источники питания.

Такой многослойный сэндвич обеспечивает надёжную защиту от яркого светового излучения и удобную работу во время его отсутствия, поскольку обеспечивает комфортный обзор места сварки. Количество слоёв может варьироваться в зависимости от предприятия-изготовителя, что напрямую не влияет на качество стекла.

Конструктивно светофильтр имеет ряд регулировок ступенчатого или плавного характера. Они имеют внутреннее размещение или выносятся на корпус маски с целью удобства регулировки непосредственно во время работы. Регулируются параметры степени затемнения, чувствительности сенсора, времени срабатывания и возврата в светлое состояние. На дорогих фильтрах существует отдельная диапазонная регулировка в светлом, промежуточном и затемнённом режиме.

Важно выбирать качественный светофильтр с многочисленными плавными и ступенчатыми настройками, несмотря на более высокую цену потому, что от этого зависит сохранность органов зрения.

Выбор защитного стекла и возможные неисправности

Выбор защиты зависит от финансовых возможностей, закономерное желание сэкономить, при нечастых сварочных работах, приводит к покупке дешёвой маски и обычных затемнённых стёкол. Но постоянная, долговременная сварка и забота о собственном зрении, приводит к выбору качественных светофильтров с высокой скоростью срабатывания затемнения.

Мы рассмотрим более подробно свойства жидкокристаллических стёкол, как наиболее современных средств защиты глаз и кожного покрова при сварочных работах, а именно:

- скорость срабатывания затемнения от 1/20000 до 1/30000 сек;

- показатель чувствительности сенсоров плавно настраивается во всём диапазоне;

- в светлом режиме затемнение от 4 до 5 DIN;

- в режиме затемнения регулировки возможны в пределах от 8 до 13 DIN;

- можно подбирать маски с разной площадью смотрового окна и фильтры разных размеров;

- наличие встроенных датчиков освещённости;

- дублированные элементы питания в виде литий ионных аккумуляторов и солнечных элементов;

- регулируемое время возврата в осветлённое состояние, обеспечивающее визуальный контроль места соединения заготовок;

- лёгкая и быстрая замена фильтра при выходе из строя.

Важно отметить, что недостатками фильтров Хамелеон является некорректная работа при температуре внешней среды ниже -5о С, а также чувствительность к ударным нагрузкам.

Подбирать стёкла для сварочных масок следует с учётом свойств конкретной маски, предстоящего режима сварки и наличия плавных и ступенчатых регулировок. А при настройках нужно учитывать яркость источника светового излучения и внешнего света в зависимости от времени суток.

Возможные неисправности маски и светофильтра заключаются в разных причинах. В основном допускают ремонт собственными силами и нуждаются в правильной диагностике. Причины поломки могут быть следующими:

- длительное отсутствие заряда аккумуляторов и бездействие солнечной батареи требует зарядки батареи и замены источника питания;

- нарушение электрического контакта схемы управления;

- при ударной нагрузке выход из строя датчика освещения или трещина поверхности фильтра.

Такие нарушения требуют замены элементов питания, пропайки или полной замены жидкокристаллического съёмного фильтра, которые имеются в свободной продаже.

Подводим итоги

Мощное воздействие дуги короткого замыкания на органы зрения требует защиты, поэтому и сконструированы стёкла для сварочных масок, обладающие либо фиксированным, либо регулируемым затемнением. Дело сварщика выбрать способ сохранить зрение, но мы рекомендуем стёкла Хамелеон. Они создают комфортные и безопасные условия для сварки.

electrod.biz