Роботы в промышленности — их типы и разновидности / Блог компании Top 3D Shop / Хабр

Что это?

Это статья об индустриальном применении робототехники. Применение роботов в промышленности началось, по историческим меркам, не так давно — чуть больше, чем полвека назад, но сейчас уже мало какое производство можно представить себе без автоматических линий, без стальных манипуляторов и зорких стеклянных зрачков роботов — эти железные ребята прочно вошли в большинство производственных процессов и уходить не собираются.

Несмотря на такое обширное, почти повсеместное распространение роботов, лишь специалисты в полной мере представляют себе весь спектр их возможностей. В этой статье мы приоткроем дверь в мир промышленной робототехники для широкого круга читателей: опишем некоторые разновидности производственных роботов и сферы их применения. Нельзя объять необъятное в одной статье, но, если читателям будет интересно, мы обязательно продолжим.

Так какие они бывают — роботы?

Есть несколько классификаций промышленных роботов: по типу управления, по степени мобильности, по области применения и специфике совершаемых операций.

По типу управления:

Автоматы и полуавтономные роботы: действуют строго по заданной программе, зачастую не имеют сенсоров и не способны корректировать свои действия, не могут обойтись без участия рабочего.

Автономные: могут совершать запрограммированный цикл действий без участия человека, согласно заданным алгоритмам и корректируя свои действия по мере необходимости. Такие роботы способны полностью перекрыть поле деятельности на своем участке конвейера, без привлечения живой рабсилы.

По функциям и сфере применения:

Роботы разделяются по назначению и исполняемым функциям, вот лишь некоторые из них: промышленные роботы бывают универсальные, сварочные, машиностроительные, режущие, комплектовочные, сборочные, упаковочные, складские, малярные. Это далеко не полный перечень: количество всевозможных вариантов постоянно растет и все перечислить невозможно в рамках одной статьи. Можно лишь с уверенностью сказать о том, что вряд ли найдется такая область человеческой деятельности, где роботы не смогли бы сделать труд человека более творческим, взяв всю монотонную и опасную часть работы на себя.

Другие методы классификации

У каждой энциклопедии, каждого справочника и каждого производителя своя классификация и типология роботов. Что и не удивительно — зачастую она определяется сугубо специфическими нуждами и частным подходом того, кто её составляет.

Помешает ли это нам рассмотреть некоторые образцы и понять — что же они умеют? Нет конечно. Поехали.

Рассмотрим образцы

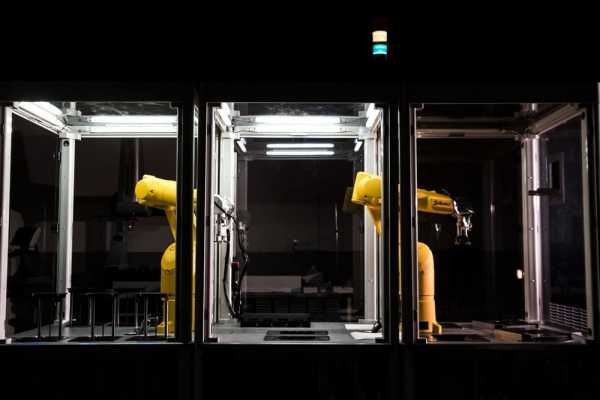

Среди промышленных роботов выделяется продукция таких известных фирм, как Kuka, Fanuc, Universal Robots, некоторые образцы которых мы рассмотрим чуть ниже.

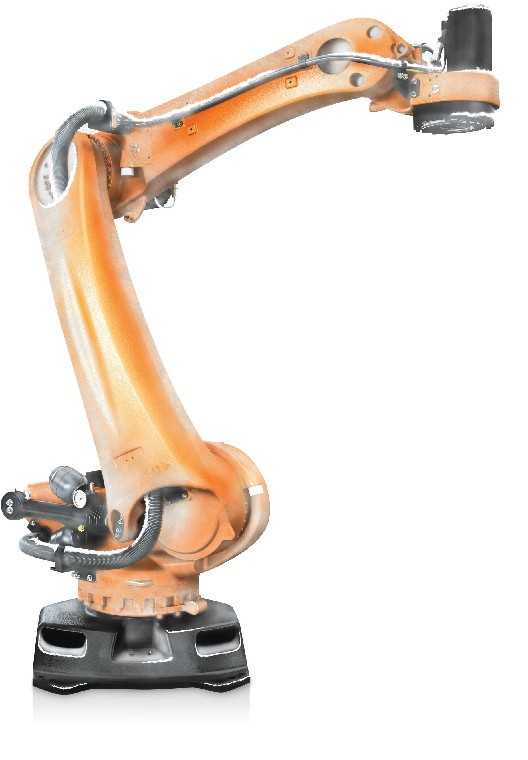

KUKA KR QUANTEC PA Arctic

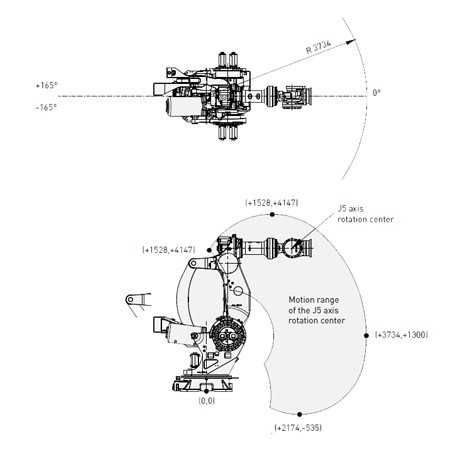

FANUC M-2000iA/1200

FANUC M-2000iA/1200 — пятиосевой грузоподъемный робот поднимающий до 1200 кг и перемещающий этот груз на расстояние до 3,7 м — идеален в качестве погрузчика, так как работает без участия человека, что практически сводит к нулю опасность травматизма. Работает при температурах 0°C — +45 °C. Стабильность повторяемости — 0,03 мм.

Крайне прочный аппарат.

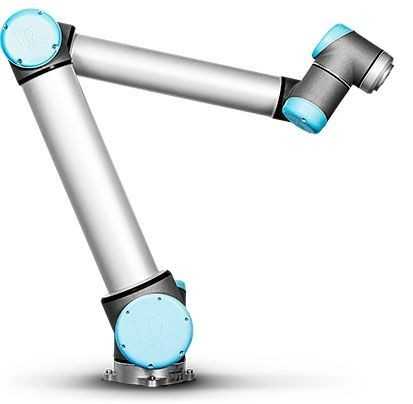

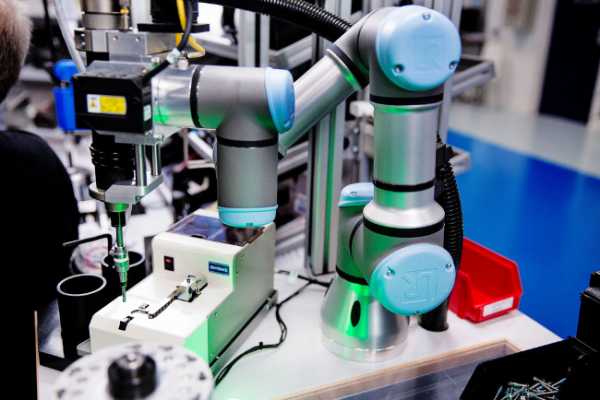

Universal Robots — UR10

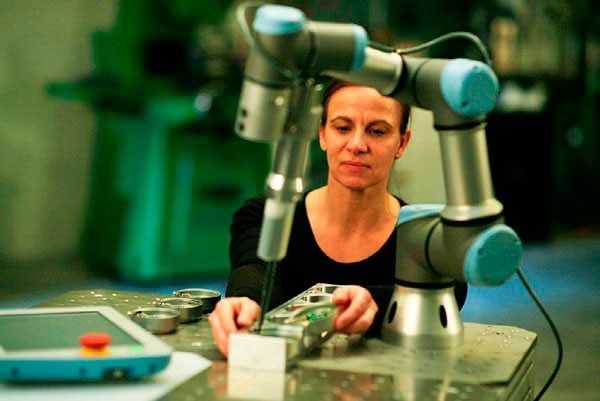

UR10 — самый крупный из манипуляторов Universal Robots и это коллаборативный робот, проще говоря — он создан для работы с другим оборудованием и помощи в работе человеку.

Манипулятор модели UR10 имеет радиус действия 1,3 м и поднимает груз до 10 кг. Его можно использовать с сельскохозяйственным, фармацевтическим, технологическим и многим другим оборудованием. Компактно размещается на рабочем месте человека, чтобы стать ему “третьей рукой”, легко программируется и быстро настраивается.

Также роботы Universal Robots применены в проекте Voodoo Manufacturing: Project Skywalker компании Medium Corporation — это фабрика 3D-печати, многие операции на которой выполняют именно роботы-манипуляторы. Такие действия, как замена платформ для печати, сбор и складирование готовых изделий больше не требуют неустанного внимания персонала.

Особенно интересны универсальные роботы, так как именно они, в силу своего назначения, снабжены наиболее адаптивными системами управления.

Rethinkrobotics

Это такие роботы, как Baxter и Sawyer производства Rethinkrobotics.

Baxter — многофункциональный робот с двумя манипуляторами и системами обратной связи и самообучения.

Его 7-осевые манипуляторы способны почти на всё, на что способна рука человека, в том числе — имеют обратную связь и могут контролировать прилагаемые усилия. Это, плюс ещё особенности дизайна, делают Бакстера безопасным для живых рабочих — его рабочее место не нуждается в ограждении, да и вообще — места он занимает немного, что здорово экономит пространство в цеху. Пара бакстеров способна успешно работать вместе.

Бакстер интересен еще и тем, что не требует тщательного подробного программирования каждого своего действия — “учить” его можно не только через интуитивно понятное визуальное приложение, но и прямо на рабочем месте — повторяя показанные движения он запоминает их и применяет в дальнейшем.

Sawyer — “младший брат” Бакстера — удивительно компактный и легкий робот-манипулятор, он весит всего 19 килограмм и может быть установлен почти где угодно, не занимая при этом много места.

Точность действий Сойера доходит до 0,1 мм, что позволяет использовать его в сотнях видов комплектовочных, сборочных и других конвейерных работ.

Оба робота легко переобучаются для выполнения новых функций даже без применения традиционного программирования и столь же просто перемещаются с одного рабочего места на другое.

Гибридное производство

Stratasys Infinite-Build 3D Demonstrator

Очень интересным представляется подход компании Stratasys, которая создала промышленный аппарат нового типа — гибрид робота и 3D-принтера.

Конечно, любой 3D-принтер обладает признаками робота, но тут — это совершенно традиционной формы роботизированный манипулятор, имеющий в том числе и функцию FDM-печати. Stratasys Infinite-Build 3D Demonstrator предназначен, прежде всего, для авиационного и космического производства, в котором так важна его способность производить печать на вертикальных поверхностях неограниченной площади, в соответствии с концепцией “infinite-build” — “бесконечное построение”. С работой над проектом связаны такие монстры, как аэрокосмический гигант Boeing и автоконцерн Ford, которые предоставили Stratasys спецификации по необходимым характеристикам получаемых изделий.

Восьмиосевой механизм манипулятора, обилие специально разработанных композитных материалов для печати, традиционно высокое качество изготовления — все говорит нам о том, что у этого аппарата и его потомков большое будущее.

3D Systems — Figure 4

Figure 4 компании 3D Systems — модульная робототехническаяя система для автоматизации стереолитографической 3D-печати, ни больше, ни меньше.

Это целый автоматический комплекс, который способен производить новые изделия каждые несколько минут — в отличие от нескольких часов на обычных SLS-принтерах.

Кроме того, в цикл уже включены и такие этапы, как промывка, отделение поддержек и дозасветка, а не только первичная экспозиция. Все это Figure 4 делает сам, без вмешательства оператора в процесс работы.

Благодаря модульности, на основе Figure 4 можно создать достаточно крупные автоматические линии, используя стандартные компоненты.

Этот комплекс был представлен общественности в этом году, на выставке The International Dental Show в Кёльне, как и новый 3D-принтер ProJet CJP 260Plus — полноцветный 3D-принтер предназначенный для анатомического моделирования медицинских изделий и быстрого прототипирования любых промышленных образцов.

Принтер также роботизирован — снабжен системой автоматической загрузки, удаления и переработки печатного порошка.

Можно с уверенностью сказать, что комплексный подход к 3D-печати — часть производственной культуры будущего. Он даст радикально новое сочетание скорости, точности, удобства и снижения себестоимости изделий.

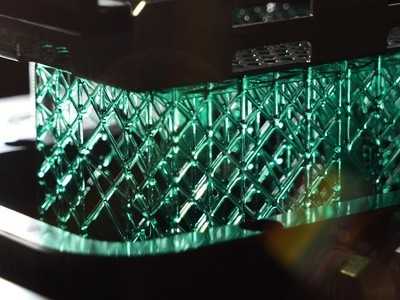

Carbon — Carbon SpeedCell

Carbon SpeedCell — технологическое решение от компании Carbon, которое включает в себя новый 3D-принтер The M2, работающий по технологии CLIP, и финишинговый аппарат для стереолитографических распечаток Smart Part Washer.

CLIP — технология бесслойной стереолитографической печати, обеспечивающая скорость от 25 до 100 раз быстрее обычной SLS и новый уровень качества поверхности.

Система CLIP (Continuous Liquid Interface Production) позволяет получить невозможные ранее формы изделий требующие минимальной постобработки. Точных характеристик аппаратного комплекса производитель пока не предоставил, но сам подход уже радует — это почти готовое решение для любой мастерской, в которой требуется стереолитографическая печать.

DMG MORI — LASERTEC 65 3D

Аппарат сочетающий в себе несколько разных подходов к обработке деталей: это и классический фрезерный станок с программным управлением — пятиосевой и весьма точный, и лазерный режущий инструмент с теми же степенями свободы, и печатающий металлом 3D-принтер с технологией лазерного напыления. Сложно представить себе операцию, которую не смог бы произвести этот станок с металлической деталью. Гибридный подход: фрезеровка заготовки, наплавление недостающих деталей или печать с нуля и чистовая обработка — все операции могут произведены с деталью за один подход, в рамках одной заданной программы, без прерывания технологического цикла. Размер обрабатываемой и/или печатаемой детали составляет до 600 на 400 мм, а вес может быть до 600 кг.

Такое МФУ для работы по металлу уже многое изменило в культуре производства штучных и мелкосерийных изделий, а в ближайшее время подобный подход может распространиться и на серийное производство.

EOS — Additive Manufacturing

Компания EOS создала манипуляторы, которые способны производить различные операции, где требуется захват и перемещение детали. Разработки EOS в этой области основываются на наблюдениях за поведением животных, в частности — этот манипулятор создан по примеру хобота слона.

Такой робот-манипулятор может быть использован во множестве промышленных операций, как то: в транспортировке и упаковке, в перемещении деталей из одной рабочей зоны в другую, например — из 3D-принтера в камеру пост-обработки, чтобы исключить участие человека на этом этапе.

Вот так он устроен:

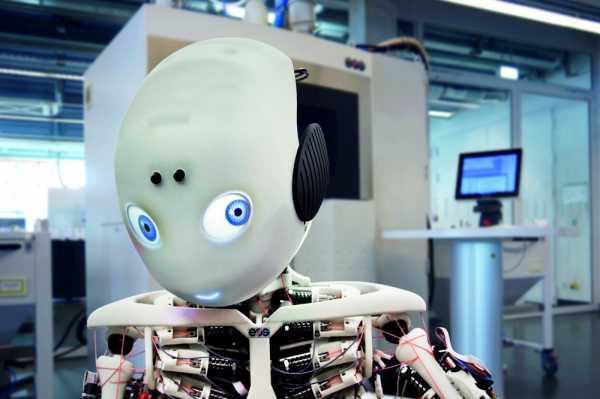

Также компания спонсирует и представляет проект Roboy — это мобильный гуманоидный робот, который способен выполнять любые движения свойственные человеку и служить помощником на производстве.

Concept Laser и Swisslog — M Line Factory

Известный производитель печатающих металлом 3D-принтеров, Concept Laser заключил соглашение с компанией Swisslog, их общий проект — M Line Factory, это система перемещения металлических 3D-печатных деталей между станками Concept Laser с помощью роботов Swisslog.

Компании продолжают совершенствование аппаратных комплексов для 3D-печати металлом. Роботизированные составляющие этих машин способны провести деталь через весь цикл — от загрузки проекта в память, до выхода готового изделия на склад, — без необходимости вмешательства оператора.

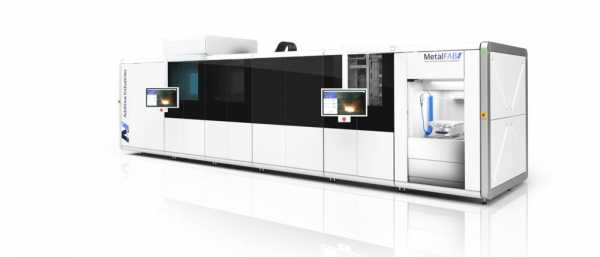

Additive Industries — The MetalFAB1

Единственная в своем роде установка — единая система для печати, транспортировки из рабочей камеры и хранения готовых деталей. Фактически — готовый цех металлической 3D-печати в одном корпусе.

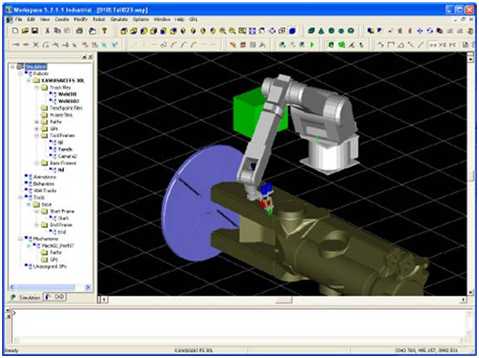

Существуют роботы, которые способны выполнять функции сварочных и фрезерных станков c программным управлением.

А также такие, которые обслуживают традиционные фрезерные ЧПУ-станки, увеличивая их производительность.

Например, вот так это делает упомянутый выше Sawyer:

Выводы

Роботы в современной промышленности везде. Они в любом цеху и в любой области производства. И это нормально: роботы экономят деньги работодателей, а рабочих спасают от вредной и монотонно-отупляющей работы; роботы работают круглосуточно и безостановочно; роботы намного точнее живых рабочих — они не устают, у них не “замыливается глаз”, их сенсоры и системы позиционирования способны сохранять точность до сотых долей миллиметра.

Пока мы видим их еще не везде — многие производственные процессы скрыты от рядового пользователя, да и не особо интересны обычно, — но совсем скоро невозможно будет не замечать того, что подавляющая часть всех материальных благ производится умными машинами.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

habr.com

Роботы в промышленности — Роботы в промышленности

Роботы в промышленности

Категория:

Роботы в промышленности

Роботы в промышленности

В течение длительного времени в различных отраслях производства сосуществовали, почти не смешиваясь и не влияя друг на друга, два разнородных вида производства.

Первый вид — это высокоавтоматизированное и высокоэффективное массовое производство, которое базируется на высокопроизводительных поточных и автоматических линиях, многопозиционном и многоинструментальном технологическом оборудовании. Широкомасштабная автоматизация автомобильной, тракторной, подшипниковой, часовой промышленности и других отраслей, начатая еще в 50-е годы, привела повсеместно к созданию «безлюдных» производств в масштабах участков и даже цехов. Однако такие производства до недавнего времени базировались в основном на специальном оборудовании, которое не обладало «гибкостью», способностью переналаживаться на выпуск разнообразной продукции. В результате при смене объектов производства подавляющая часть технологического оборудования, оснастка и инструменты списывались независимо от физического состояния.

Второй вид — это неавтоматизированное серийное и индивидуальное производство, которое всегда базировалось на универсальном технологическом оборудовании с ручным управлением, ручной или механизированной сборке, контроле, транспортировке и складировании изделий. Такое производство обладает высокой «гибкостью» с точки зрения выпуска разнообразнейшей продукции, однако малопризводительно, требует непосредственного участия человека во всех элементах производственного процесса преимущественно на уровне ручного труда.

Сейчас такому «сосуществованию» приходит конец, так как ни один из названных видов производства не может существовать в сложившихся традиционных формах.

Революционные преобразования массового производства диктуются высокими темпами научно-технического прогресса, быстрой сменяемостью объектов производства. Растягивание сроков выпуска конкретной модели автомобиля, трактора, электродвигателя до сроков, сопоставимых со сроками предельного износа производственного оборудования, означает отставание в техническом прогрессе. А списывать огромное количество специального оборудования после нескольких лет или месяцев работы губительно для экономики.

Поэтому высокоавтоматизированному «безлюдному» массовому производству требуется «гибкость», т. е. возможность периодической мобильной перестройки на крупномасштабный выпуск иной продукции.

Не менее значительные коренные преобразования должно претерпеть серийное и индивидуальное производство, и движущими здесь являются в первую очередь факторы социальные.

Быстрый рост образовательного, культурного, материального уровня трудящихся, когда подавляющая часть рабочих имеет образование не ниже среднего, существенно изменил наши требования к условиям работы и содержательности трудовых процессов.

Ручной труд, особенно малоквалифицированный, монотонный и тяжелый, становится все более непривлекательным, непрестижным, нежелательным, особенно для молодежи. Поэтому тот технический арсенал средств неавтоматизированного производства, который составляет сейчас его основу, уже в обозримом будущем станет социально неприемлемым, социально невозможным. Иными словами, переналаживаемому производству необходимы автоматизация, «безлюдность» при выполнении и технологических, и вспомогательных процессов.

Таким образом, к двум традиционным видам производства необходимо добавить третий — гибкое автоматизированное производство, которое призвано обеспечить выпуск разнообразнейшей продукции, как на универсальных станках, но без участия человека, так и на автоматических линиях.

Есть все основания полагать, что именно предстоящее десятилетие станет переломным этапом в развитии техники производств, историческим рубежом между эпохами господства неавтоматизированного и автоматизм-рованного производства. Потому что именно сейчас для этого созрели, с одной стороны, острейшая социальная необходимость, с другой — необходимые научно-технические предпосылки, связанные с появлением и развитием многих новейших средств автоматизации.

К ним относятся в первую очередь автоматические системы управления на основе средств вычислительной техники и промышленные роботы, которые призваны революционизировать производство, поднять его на качественно более высокий уровень.

Появление и развитие промышленных роботов, безусловно, явились одним из крупнейших достижений науки и техники последних лет. Они позволили расширить фронт работ по автоматизации технологических и вспомогательных процессов, открыли широкие перспективы создания автоматических систем машин для гибкого, переналаживаемого производства.

Промышленные роботы избежали периода недоверия и недооценки, трудностей становления. Наоборот, ни одному техническому средству не доставалось даже авансом столько восторженных похвал, ни одному не уделялось столько внимания. Об этом можно составить представление хотя бы по материалам данной книги. В нашей стране за короткие сроки создана целая сеть специализированных предприятий и организаций по роботостроению во многих машиностроительных и приборостроительных министерствах. Если в десятой пятилетке было выпущено около 6 тыс., в одиннадцатой — почти 50, то в двенадцатой пятилетке намечено выпустить около 100 тыс. промышленных роботов.

Казалось бы, сочетание безусловной прогрессивности и повышенного внимания должно было обеспечить триумфальное шествие роботов, их весомый вклад в решение задач интенсификации производства, сокращения ручных работ и т. п. Однако пока этого не происходит.

Возьму на себя смелость утверждать, что роботизация производства переживает сейчас серьезный кризис, который выражается в явном несоответствии между затратами сил и средств, с одной стороны, и реальной их отдачей — с другой. И кризис вызван не какими-то вдруг открывшимися недостатками промышленных роботов, а допущенными просчетами в осуществлении технической политики в области роботизации.

Автор книги приводит некоторые данные об этом. Согласно проведенному анализу в Англии 44 % фирм, занявшихся роботизацией производства, объявили о неудачах, и цифра эта представляется скорее заниженной, потому что далеко не всякая фирма отважится признаться в своих просчетах. Половина из указанных фирм объявила о прекращении работ по роботизации производства.

По нашему мнению, создавшаяся*в настоящее время ситуация обусловлена комплексом объективных и субъективных факторов.

Идет становление принципиально нового научно-технического направления, и трудности и неудачи здесь неизбежны. Промышленные роботы имеют слишком короткую историю, чтобы обладать одними достоинствами и не иметь недостатков в конструкциях и практике применения.

Однако дело не только в этом. На протяжении длительного времени промышленные роботы рассматривались с позиций не действенного средства повышения эффективности производства, а лишь как некий эквивалентный заменитель человека на производстве, призванный высвободить его от монотонных и тяжелых, непривлекательных ручных работ. Именно такая концепция робота как «железного человека» со стальными мускулами и мощным электронным мозгом, который не прогуливает и не устраивает забастовок, а работает неутомимо круглосуточно и круглогодично, проходит красной нитью через всю книгу П. Скотта.

Безусловно, эта красивая легенда, обещавшая одним махом избавить рабочих от ручного труда, а руководителей от множества забот и трудностей в случае немедленного приобретения и применения в большом количестве роботов, оказалась в определенный момент необыкновенно привлекательной. Она искусно стимулировалась промышленными фирмами, вложившими немало средств в организацию выпуска промышленных роботов, подогревалась средствами массовой информации. И в этом мощном «роботоажиотаже» до поры до времени тонули трезвые голоса.

Разумеется, концепция «очеловечивания» промышленных роботов сыграла определенную положительную роль на ранних этапах роботостроения благодаря простоте и наглядности, особенно для тех, кто не знал глубоко тонкости производства, но обладал правом решать. Это помогало становлению нового направления, убирало многие препятствия с пути немногих в то время энтузиастов, ускоряло разработки, создание первых поколений конструкций.

Но впоследствии, когда промышленные роботы стали выходить на широкую дорогу производственного применения, именно концепция «робот заменяет человека» в отрыве от конечных задач и остального арсенала технических средств производства явилась источником множества трудностей и неудач сегодняшнего дня.

Прежде всего она глубоко ошибочна в сущности. Робот не может заменить человека. Человека может заменить лишь другой человек, желательно более сильный, квалифицированный, добросовестный.

В разнообразии функций и возможностей, подвластных человеку, в том числе в сфере производства, роботы в состоянии взять на себя лишь считанное число функций, которые во многих случаях не превышают возможности таких традиционных средств механизации и автоматизации, как ленточные транспортеры, вибрационные загрузочные устройства, обычные манипуляторы с цикловым управлением, которые известны уже десятки лет. Более того, все те отличительные свойства по сравнению с человеком, которые мы восторженно приписываем промышленным роботам, на самом деле обычные свойства любых технических средств производства. Ленточный транспортер тоже заменяет человека, высвобождая его от тяжелого ручного труда, вообразите себе армаду грузчиков с мешками на плечах, бегущих рысью через весь цех. Ленточный транспортер не курит, не прогуливает и не требует квартиры для семьи или места в детском саду, но никому в голову не приходило подобными аргументами обосновывать применение данных транспортеров, например, по сравнению с цепными конвейерами.

Сложившееся у широких слоев населения под влиянием средств массовой информации идеализированное представление о роботах, которые якобы способны полностью заменить людей на производстве и позволяют в кратчайшие сроки осуществить «технологическую революцию», перестроить основы промышленного производства и т. п., не отражает реального положения дел. В действительности же осуществляемое быстрыми темпами массовое внедрение роботизированных систем во многом дестабилизировало промышленное производство и породило немало серьезных проблем. Это произошло потому, что реальные возможности роботов были преувеличены и некоторые образцовые примеры преподносились как типичные. Такое упрошенное и неточное представление о роботах небезвредно хотя бы потому, что маскирует проблемы, с которыми приходитсягстал-киваться на практике, и может побудить потребителей сделать необоснованный выбор.

Превратное понимание роботизации, нацеливание ее не на решение коренных проблем повышения эффективности производства (качество, производительность, себестоимость), а лишь на имитацию некоторых ручных действий человека в надежде, что все остальное приложится, тоже не столь безобидны, как это может показаться.

Во-первых, отсюда лишь один шаг до роботизации ради самой роботизации. И как следствие — разочарование и дискредитация, потому что производство с его суровыми законами неизбежно отторгает дорогие, тихоходные и малонадежные конструкции. Во-вторых, и сами разработчики, действуя по принципу «лишь бы робот, лишь бы манипулировал», начинают искать самые легкие, а не самые эффективные пути.

Ведь с точки зрения возможностей повышения эффективности производства различные типы роботов далеко не равнозначны. Так, их применение на операциях сварки, окраски, нанесения гальванопокрытий, очистки позволяет существенно повышать качество продукции прежде всего за счет стабилизации технологических режимов. Производительность оборудования повышается здесь за счет «многорукости», быстродействия, увеличенной грузоподъемности, человек полностью выводится из рабочей зоны и избавляется от труда в неблагоприятной среде.

В то же время при загрузке металлорежущих станков промышленные роботы на качество изделий не влияют. По производительности оборудования, как правило, получается проигрыш, так как ручная загрузка деталей массой до 3—5 кг выполняется человеком в несколько раз быстрее. Следовательно, выигрыш можно получить лишь по фонду заработной платы, да и то незначительный, так как один рабочий обслуживает 2—3 станка с ЧПУ и без роботов. Почему же тогда подавляющее большинство разработок адресуется не сварке, окраске, гальванопроизводству, а загрузке металлорежущих станков или прессов, т. е. наименее перспективным направлениям? Ответ один—если подходить к роботизации как к задаче имитации действий человека, то так проше, легче, удобнее.

Длительное время большинство промышленных роботов создавалось как конструкции напольного типа, что явилось следствием вольного или невольного подражания человеку, который стоя обслуживает станок.

По нашим данным, промышленные роботы напольной конструкции составляют 53 % общего количества, еще 39 % — с креплением на базовых узлах оборудования и лишь 8 % — подвесные конструкции (портальные и т. д.).

Между тем напольные конструкции — самые нерациональные и неэкономичные, так как требуют значительных дополнительных площадей, вызывают психологическое напряжение при наладке и обслуживании, имеют минимальные возможности «многостаночного» обслуживания.

А ведь промышленные роботы могут работать «вниз головой», и даже лучше!

Робот роботу рознь! И хотя автор высказывает эту очевидную мысль, но во всем остальном содержании книги какой-либо отличительной черты между роботами транспортно-загрузочными и технологическими не проводится, перспективность и эффективность промышленных роботов рассматриваются как некая всеобщая и в общем бесконфликтная категория.

Практика сегодняшнего дня развеивает подобные иллюзии. На сегодняшний день потенциально эффективными являются прежде всего роботы для точечной и шовной сварки, в том числе в автомобильной промышленности. Но и здесь опыт внедрения говорит о тяжелом и сложном процессе повышения мобильности роботов, их быстродействия и надежности в работе, который необходимо пройти, пока потенциальные возможности не станут реальностью.

По сравнению с традиционными поточными и автоматическими сварочными линиями автомобильной промышленности роботизированные комплексы должны по идее обеспечивать значительно большую гибкость работы оборудования: при переходе к выпуску любой новой модели автомобиля в принципе достаточно ввести необходимые изменения в программу, с помощью которой осуществляется управление роботом. В действительности, однако, столь гибкие системы пока еще не существуют. На сегодняшний день роботизированные комплексы приспособлены к выпуску весьма ограниченного числа видов продукции. Если, например, квалифицированному рабочему для перехода от одной производственной операции к другой практически требуется всего несколько секунд, то перепрограммирование роботов или при наличии требуемой программы их переналадка в связи с переходом к производству автомобиля с другим типом кузова, хотя и прежней модели, представляет собой достаточно сложный процесс. Реальные сдвиги в этой области произойдут лишь с внедрением в производство новых поколений промышленных роботов, обладающих значительно большим объемом «памяти», и с разработкой более совершенных языков программирования. Достаточно малейшей неисправности одного из роботов, и работа на всей линии автоматически прекращается. Оборудование, таким образом, простаивает, причем зачастую при определении причины отказа и степени серьезности неисправности представители ремонтных служб делают неточные заключения и прогнозы, завышая или занижая предполагаемые затраты времени, необходимого для устранения неисправности.

Не случайно поэтому на многих промышленных предприятиях в конце каждой конвейерной линии дополнительно устанавливают оборудование, позволяющее выполнять вручную те операции, которые не смог осуществить тот или иной вышедший из строя робот. Подобные действия, в результате которых доля ручного труда на роботизированных участках в короткий срок возрастает до 30—40 %, нередко становятся поводом для серьезных проблем.

К настоящему времени миф о непогрешимости и всемогуществе промышленных роботов, согласно которому автоматизация производства сводится к его роботизации, замене рабочих на производстве промышленными роботами, ничего, кроме вреда, не приносит. Концепция эта подразумевает, что технологические процессы, конструкции и компоновки машин остаются в основном на прежнем уровне, но высвобождаются от необходимого присутствия человека. Это неверно. Содержание любого процесса производства составляли и будут составлять технологические процессы получения материалов, их обработки, контроля и сборки изделий, материализованные в конструкциях и компоновках машин, аппаратов и их систем. Именно в них закладываются все потенциальные возможности качества и количества выпускаемой продукции, экономической эффективности производства. Никакая автоматика и робототехника не может дать более того, что заложено в технологии.

Между тем все технологические процессы неавтоматизированного производства обладают невысоким потенциалом из-за низкой интенсивности, отсутствия концентрации операций, их совмещения во времени. Одностороннее замещение функций человека в системах, которые десятилетиями складывались применительно к ограниченным возможностям, бесперспективно.

Немалое количество автоматизированного роботизированного оборудования, спроектированного высококвалифицированными разработчиками, оказалось неудачным лишь потому, что все усилия разработчиков были направлены на «искоренение» ручных операций, а вопросы качества продукции, быстродействия машин и их надежности в работе упускались из виду. Иначе говоря, правильные общие лозунги типа «ручной труд — на плечи машин» иногда понимаются формально и прямолинейно, а автоматизацию пытаются свести к созданию технических средств, имитирующих ручные действия человека при манипулировании или управлении машинами. В результате появляется новая техника, работающая, как сейчас модно говорить, по «безлюдной технологии», но громоздкая и дорогая, малопроизводительная и ненадежная, а в итоге экономически неэффективная.

Автоматизация производства есть комплексная кон-структорско-технологическая задача создания новой техники, принципиально отличной от технического арсенала средств неавтоматизированного производства.

Генеральное направление комплексной автоматизации производственных процессов — не в замене человека йри обслуживании известных машин и аппаратов, а в создании высокоинтенсивных технологических процессов и высокопроизводительных средств производства, которые были бы вообще невозможны при непосредственном участии человека.

Правильное понимание сущности автоматизации, основной направленности работ в этой области является необходимой предпосылкой формирования научных принципов и научных основ технической политики в области роботизации на производственном уровне.

Особенностью современного этапа научно-техннческо-го прогресса является то, что определяющим фактором при разработке новой техники становится ограниченность материальных и людских ресурсов. Необходимо так выбирать ограниченное количество объектов разработки, чтобы при реальных возможностях получать наибольшие социально-экономические результаты.

В стратегическом плане это означает поворот к первоочередному техническому перевооружению именно тех звеньев производства, где мы можем добиться результатов благодаря применению прогрессивной технологии, новых методов и процессов, — концентрации операций, многопозиционной и многоинструментной обработки или сборки.

В тактическом плане это означает избегать тиражирования тех технических средств роботизации, которые не обеспечивают высоких конечных результатов или эти результаты односторонние, например сокращение времени ручного обслуживания. При этом в конкретных производственных условиях следует руководствоваться наряду с известными методами расчетов и обоснований рядом принципов технической политики.

Первый принцип — принцип достижения конечных результатов: средства роботизации должны не просто имитировать или замещать действия человека, а выполнять производственные функции быстрее и лучше, лишь тогда они будут по-настоящему эффективными. Изменение численности какой-либо категории работающих или замена ручного манипулирования автоматическим — не цель и не результат.

Анализ работ по автоматизации показывает, что 60— 70 % экономического эффекта получается благодаря более высокой производительности автоматизированного оборудования по сравнению с неавтоматизированным; 15—20 % — за счег повышения или стабилизации качества и лишь 10—15%—благодаря экономии фонда заработной платы. Поэтому при планировании и обосновании работ по роботизации необходимо предварительно проанализировать, как могут повлиять намечаемые мероприятия на качество и количество выпускаемой продукции; численность обслуживающего персонала.

Именно такие факторы обеспечили приоритетное развитие технологических промышленных роботов, которые позволяют получить выигрыш по всем источникам эффективности благодаря улучшению качества изделий, повышению производительности машин, сокра-тению численности производственного персонала, работающего в тяжелых и вредных условиях производства.

Второй принцип технической политики при роботизации производства — принцип комплексности подхода. Все важнейшие компоненты производственного процесса — объекты производства, технологии, основное и вспомогательное оборудование, системы управления и обслуживания, кадры, удаление отходов — должны быть рассмотрены и в конечном итоге решены на новом, более высоком уровне. Иногда достаточно упустить из поля зрения хотя бы один компонент производственного процесса, например конструкцию изделия, и вся система мероприятий по автоматизации оказывается неэффективной. Тем более неперспективны попытки сводить автоматизацию лишь к преобразованию отдельных компонентов, скажем, созданию сложных и дорогих систем микропроцессорного управления при сохранении отсталой технологии, а таких примеров немало. И промышленные роботы, и автоматизированные системы управления должны разрабатываться и внедряться с учетом прогресса технологии и конструкции и в комплексе приспосабливаться к требованиям производства — лишь тогда они будут эффективными.

Третий принцип технической политики при автоматизации производства — принцип необходимости: средства роботизации, включая самые перспективные и прогрессивные, должны применяться не там, где их можно приспособить, а там, где без них нельзя обойтись.

Значимость современных средств электроники и вычислительной техники — не только и не столько в замене функций человека при обслуживании известных машин, но прежде всего в открывающихся возможностях создания на их основе средств производства, которые раньше не могли быть созданы.

Подавляющее большинство универсальных металлорежущих станков, прессов, сварочных установок однопо-зиционные и одноинструментные. В них одновременно обрабатывается лишь одно изделие одним инструментом. Это объясняется ограниченными возможностями человека, который ие может одновременно управлять несколькими процессами или объектами. Применение современной электроники позволяет создавать оборудование с высокой степенью концентрации технологического процесса, со многими одновременно действующими механизмами и инструментами. Поэтому техническая политика, особенно при создании роботизированных производственных систем для серийного производства, должна быть направлена в первую очередь на проектирование и внедрение многоинструментных и многопозиционных машин с дифференциацией и концентрацией операций, которые в десятки раз производительнее обычного однопозиционного оборудования и где ручные, неро-ботизированные операции невозможны. Не нужно устраивать конкуренцию с человеком там, где он «врос корнями»; следует терпеливо искать в качестве первоочередных объектов роботизации такие, где человек в паре с действующими механизмами конкурировать с роботом не сможет.

Наконец, четвертый принцип — принцип своевременности: внедрение и тиражирование недостаточно созревших технических решений недопустимы.

К сожалению, зачастую, упоенные широкими перспективами роботизации, мы стремимся к быстрейшему тиражированию конструкции роботов, едва-едва доведенных до уровня «способных функционировать».

В конечном итоге внедрение дорогих, малонадежных и тихоходных систем и средств автоматизации приводит лишь к их дискредитации.

На развитие роботизации как нового научно-техниче-ского направления несомненно повлияло и то обстоятельство, что первоначально созданием промышленных роботов стали заниматься специалисты по вычислительной технике, технической кибернетике и т. д.; которые ранее производственными вопросами автоматизации не занимались и вполне искренне верили, что самое главное — это создать конструкцию робота, прежде всего систему его управления, и комплекс управляющих программ для процессов манипулирования, имитирующих действия человека, а остальное, как говорится, будет делом техники. К такой формации специалистов по робототехнике принадлежит и автор книги. По-видимому, совсем не случайно, что автор, приводя множество фамилий и адресов разработчиков конструкций, схем, математического обеспечения, не рассматривает ни одного конкретного примера производственного, цехового внедрения промышленных роботов, ограничиваясь лишь общими положениями и рекомендациями.

Промышленные роботы не являются чем-то сверхъестественным. Их внедрение может быть эффективным или убыточным, сокращать кадровый дефицит или обострять его — все зависит от конкретных условий.

Значимость промышленных роботов не в замене человека при обслуживании известных машин. Они явились тем недостающим звеном, которое позволило объединять разрозненное технологическое оборудование в комплексные гибкие автоматизированные производственные системы машин и приборов. Именно таким системам принадлежит будущее. Поэтому промышленные роботы будут и впредь развиваться и завоевывать все новые позиции, как бы мы ни старались дискредитировать их поспешными и непродуманными действиями. Однако не следует смешивать перспективы с реальными возможностями сегодняшнего дня. Очень спорно с учетом несовершенства конструкции и неподготовленности производства, а также допущенных ошибок, чтобы промышленные роботы уже в ближайшее время могли существенно повлиять на общий уровень ручных работ на производстве, тем более на уровень производительности труда во всех возможных приложениях.

И тем не менее будущее за промышленными роботами. Придет время, когда без промышленной робототехники представить себе и производство, и быт будет столь же трудно, как сегодня без автомобиля или телевизора.

Сейчас технический уровень промышленных роботов растет стремительными темпами. Прогресс роботостроения сегодня как залог успехов роботизации завтра — таков лейтмотив книги, с которым нельзя не согласиться. Раскрыть будущее промышленных роботов с позиций уже не научной фантастики, а конкретного научного анализа и прогнозирования — это важнейшая, увлекательная задача. И я надеюсь, что читатель по достоинству оценит с этих позиций книгу П. Скотта.

Л. И. Волчкевич, профессор, д. т. н.

1. Робот не может причинить вред человеку или своим бездействием позволить причинить врёд человеку.

2. Робот должен исполнять приказы, отданные человеком, за исключением тех случаев, когда эти приказы нарушили бы первый закон.

3. Робот должен защищать себя, если это не нарушает первого или второго законов.

Хотя А. Азимов в то время и не осознавал, но именно тогда впервые появилось в печати слово «робототехника». Джо Энгельбергер, основатель фирмы «Юни-мейшн», считающийся отцом современной промышленной робототехники, отметил, что три закона А. Азимова до сегодняшнего дня остаются теми стандартами, которым при проектировании должны следовать специалисты по робототехнике.

Читать далее:

Что такое робот

Статьи по теме:

pereosnastka.ru

Промышленные роботы. Виды и устройство. Работа и применение

Промышленные роботы все чаще применяются на заводах и предприятиях. Их используют для осуществления функций управления, перемещения и движения в различных производственных процессах. Главная их особенность в том, что они не устают. Роботы могут работать круглосуточно без какого-либо участия человека, ведь для их функционирования нужна только заложенная программа, по которой они будут действовать. Они могут выполнять только определенные действия, но чаще всего их используют в автоматизированных производственных системах.

Благодаря использованию роботов удается создать полный цикл производства, который обеспечивает производительность и точность на весьма высоком уровне. Кроме того, практически полностью исключаются ошибки в производстве, которые так свойственны людям. Промышленная робототехника заявила о себе в 1961 году. Именно тогда был получен первый патент на робота. Однако первое серийное производство роботов началось в далеком в 1956 году. Основное развитие роботы для промышленности получили в 60-70-ых годах двадцатого века. Именно в этот период был создан прототип современного робота, который напоминал человеческую руку и имел шесть степеней свободы.

Виды

На текущий момент промышленные роботы условно можно поделить на три категории, в которых также можно выделить свои подвиды:

- Автоматические устройства. В эту категорию входят программные, адаптивные и биотехнические роботы.

1) Программные представляют самую простейшую разновидность роботов, которые управляются автоматически. Эта разновидность широко применяется вследствие их не дороговизны. Они находят широкое применение на предприятиях для совершения простых операций по запланированной технологии. В большей части случаев у таких устройств нет сенсоров. При этом все действия производятся по циклической программе, которая заранее закладывается в блок памяти.

2) Адаптивные. В отличие от первой разновидности такие роботы имеют сенсоры, а также ряд сопутствующих программ. Благодаря сигналам, которые идут к управляющей системе от всевозможных датчиков, происходит анализ окружающей обстановки. В результате полученных данных, робот может принимать решение, как ему действовать дальше. К примеру, он может начать выполнять другую операцию, если невозможно выполнить первую.

3) Обучаемые. Подобные роботы способны учиться, то есть они выполняют действия согласно предыдущему обучению. К примеру, люди создают порядок действий, которые закладываются в блок управления робота.

4) Интеллектуальные. Данные роботы имеют зачатки искусственного интеллекта, то есть они при помощи сенсорных датчиков могут без помощи людей воспринимать окружающую обстановку. То есть они создают виртуальное пространство, в котором могут ориентироваться и принимать решения о последующих действиях. То есть они могут обучаться по мере поступления опыта.

- Биотехнические устройства. В эту категорию входят командные, копирующие и полуавтоматические роботы.

1) Командные. Это своего рода манипуляторы, которые дистанционно управляются оператором. Оператор подает команды на движение каждому его сочленению. Если говорить прямо, то это роботы только наполовину.

2) Копирующие. Это манипуляторы, которые производят копирование действия, совершаемые оператором в заданный момент времени. К примеру, человек надевает перчатку и двигает пальцами, то и копирующий робот также будет двигать своими железными пальцами.

3) Полуавтоматические. Для их управления оператору необходимо лишь задавать перемещение органа манипулятора. При этом система управления устройства сама согласует все необходимые движения и при необходимости выполнит их корректировку.

- Интерактивные устройства. В эту категорию входят автоматизированные, супервизорные и диалоговые роботы.

1) Автоматизированные. Это роботы, где чередуются режимы автоматического управленческого процесса с биотехническими.

2) Супервизорные. Это роботы, которые выполняют работу автоматически по заданному циклу, однако перемещение от одного этапа к следующему осуществляется по командам оператора.

3) Диалоговые. Это автоматические роботы различного действия, которые могут взаимодействовать с оператором, применяя язык определенного уровня. К примеру, с помощью команд голосом.

Устройство

Промышленные роботы могут иметь различное устройство, что во многом определяется задачами, которые стоят перед ними. Однако на данный момент наиболее распространенными видами подобных устройств являются роботизированные манипуляторы.

Стандартный манипулятор выполнен из семи сегментов, которые соединяются с помощью шести суставов. Каждый сегмент выполнен из металлического корпуса и проводов. В каждом сегменте присутствуют шаговые двигатели, которые заставляют суставы двигаться. Управление суставами и роботом в целом осуществляется с помощью компьютера, который заставляет вращаться конкретные шаговые двигатели. В некоторых манипуляторах вместо двигателей могут применяться пневматические или гидравлические элементы.

Главная особенность шаговых двигателей в том, что они могут обеспечивать очень точные движения. Если компьютер даст команду суставу передвинуться ровно на 15 мм, то двигатель сделает то, что от него попросят. При этом движение будет точным каждый раз при совершении одного и того же действия.

Чтобы контролировать, правильно ли робот выполняет необходимые действия, применяются датчики движения. Если происходит малейшее отклонение от заданной программы, то происходит корреляция движения. Если же наблюдается значительное отклонение и невозможность его исправления, то сигнал подается на главный компьютер. В результате робот может быть остановлен, чтобы его можно было отремонтировать.

Манипулятор также имеет устройства захвата, которые выполнены в виде человеческой руки с механическими пальцами. При необходимости захвата плоского предмета вместо механических пальцев может применяться пневматическая присоска. В случае необходимости захвата множества деталей может быть задействована конструкция в виде приспособления, специально разработанная для этого. К тому же вместо захватного устройства могут применяться и иные рабочие инструменты, к примеру, пульверизатор, отвертка и так далее.

Промышленные роботы также могут перемещаться по колее, выполненной на полу в виде монорельсов. В случае необходимости движения по неровной поверхности, используются другие конструкции, к примеру, пневматические присоски и тому подобное. Для питания роботов может использоваться аккумулятор, но чаще всего применяется промышленная электрическая сеть. Для управления используется компьютер, который командует роботом через провода или беспроводную связь. Также в самих роботах может быть установлен блок памяти, куда записывается необходимая программа.

Принцип действия

Промышленные роботы, которые имеют 6 суставов, внешне напоминают человеческую руку (плечо, локоть и запястье). В большинстве случаев плечо монтируется на неподвижной основе. В результате такой робот может иметь 6 степеней свободы, а это значит, что он способен двигаться по 6 различным направлениям.

Подобно человеческой руке манипулятор также перемещает концевой эффектор с одного места на другое. При оснащении концевого эффектора различными устройствами, у робота появляется возможность выполнять определенные технологические операции. Одним из наиболее распространенных вариантов является подобие руки, которая позволяет роботу хватать и перемещать объекты с места на место.

Довольно часто манипуляторы имеют встроенные датчики давления, благодаря чему они могут контролировать силу захвата и не ломать все подряд. К примеру, в задачу робота может входить перемещение лампочки с одного места на другое, чтобы проверить работает ли она. Если сила будет высока, то лампочка просто лопнет. Контролирование силы сжатия гарантирует, что лампочка не пострадает.

При помощи других конечных эффекторов могут использоваться распылители порошка, различные дрели и так далее. Управление такими роботами может быть выполнено:

- С помощью программы.

- Адаптивного управления. В этом случае используются сенсорные устройства. Получаемые сигналы анализируются, после чего уже выполняется необходимое действие.

- Управление осуществляется людьми, но на расстоянии.

- Своеобразным искусственным интеллектом.

Применение

Промышленные роботы могут применяться практически повсеместно. Уровень автоматизации сегодня достиг таких высот, что они могут полностью заменить человека. При этом один робот способен заменить усилия нескольких и даже десятков специалистов. Робот не будет знать отдыха и покоя, ему не нужна зарплата и отчисления в многочисленные социальные фонды, ему не нужно спать и есть. Ему не знакомы человеческие ошибки, приводящие к браку или поломке дорогостоящего инструмента и оборудования. Именно поэтому сегодня многие производства стараются автоматизировать. Их часто используют для:

- Контактной сварки.

- Плазменной резки.

- Покраски.

- Литья металлов.

- Нанесения лака.

- Дуговой сварки.

- Загрузочно-погрузочных работ.

- Бесконтактной обработки.

- Транспортирования изделий.

- Обработки резанием.

- Упаковки.

- Фрезерных операций.

- Раскроя материалов.

- Контрольно-измерительных операций.

- Обработки крупногабаритных деталей.

- Раскладки уложенной продукции.

- Изготовления объемных конструкций и тому подобное.

Как выбрать

- Если Вы решили оснастить свое производство роботами, то нужно понимать для чего Вы их покупаете. Одни типы роботов предназначены только для выполнения определенной технологической операции, другие – могут выполнять сразу несколько. В тоже время стоимость последних может быть на порядок выше, чем первых.

- Промышленные роботы – это технически сложные устройства, которые требуют грамотного программирования, настройки и обслуживания. Поэтому важно обращаться за покупкой в компанию, которая сможет не только продать, но и обеспечить полноценное его обслуживание.

- Если Вы не хотите думать, как вклинить промышленного робота в технологическую операцию, как его подключить и использовать, то стоит покупать робота с услугой под ключ. Специалисты продающей компании сами подберут робота под Ваши требования, привезут, установят, наладят технологический процесс, проведут обучение и обеспечат его обслуживание.

Похожие темы:

electrosam.ru

Кто делает промышленных роботов — мировые и отечественные производители

Промышленные роботы, автоматизация и роботизация производства, Промышленность 4.0 — все эти словосочетания в различных вариациях мы слышим и читаем практически каждый день. Но кто сегодня в мире занимается разработкой и производством таких нужных в промышленности машин? Мы собрали для вас обзорный материал об этих компаниях.

Конечно, компаний гораздо больше — мы выделили лишь самые значимые из них, а также те, которые занимаются разработкой промышленных роботов в России и странах СНГ. Если вы считаете, что мы о ком-то несправедливо забыли — пишите в комментариях.

FANUC (Япония)

Компания FANUC была основана в 1956 г. доктором технических наук Сэиуэмоном Инабой, который с первого дня ее работы внедрял концепцию числового программного управления (ЧПУ). Начав в конце 1950-х с автоматизации отдельных единиц оборудования, несколько десятилетий спустя компания FANUC уже занималась автоматизацией целых производственных линий. А основой для такого инновационного роста послужило изобретение доктора Инабы: он создал первый электрический шаговый двигатель, применил для него числовое программное управление и установил этот двигатель в станок.

Постоянно расширяя границы автоматизации, повышая качество продукции и производительность, а также сокращая расходы, доктор Инаба и его команда спроектировали роботов для загрузки станков.

Когда в 1970–80-х годах на производстве появились такие первоклассные продукты, как ROBOCUT, ROBODRILL и ROBOSHOT, компания FANUC предложила оптимизированные решения для разнообразных сфер применения, удовлетворяющие требованиям разных заказчиков. В Японии FANUC стала первой компанией, которая построила и эксплуатирует автоматическое предприятие со станками с ЧПУ и роботами.

Компания FANUC, основанная 60 назад, является ведущим мировым производителем оборудования для автоматизации производства и обладает опытом установки в разных странах более 3,6 миллионов контроллеров ЧПУ и 400 000 роботов.

Линейка промышленных роботов FANUC очень широка. Компания предлагает целые серии роботов с различными характеристиками, способными выполнять самые разнообразные производственные задачи: дельта роботы, роботы для покраски, сварки, паллетирования, для монтажа сверху, шарнирные роботы, среди которых рекордсмен на сегодняшний день по грузоподъемности — 2300 кг! А также недавно представленные коллаборативные роботы, способные работать бок о бок с человеком.

KUKA (Германия)

История компании KUKA начинается в 1898 г. с Йохана Йозефа Келлера и Якоба Кнаппиха в Аугсбурге, где они основали завод по производству ацетиленовых установок с целью изготовления недорогих бытовых светильников и светильников для уличного освещения.

В 1956 г. KUKA производит первые автоматические сварочные установки для производства холодильников и стиральных машин и поставляет первую линию многоточечной сварки для компании Volkswagen AG. Для Daimler-Benz в 1971 г. компания KUKA создает первую в Европе автоматическую поточную линию с роботами. Эта линия позволяет значительно ускорить и удешевить производство. В 1973 г. с разработки FAMULUS – первого в мире промышленного робота с шестью электромеханическими осями – начинается история KUKA как пионера робототехники.

В 1996 г. компания KUKA стала первым производителем роботов, применившим открытую систему управления на базе ПК. В 2007 г. на рынке появился KR titan: это самый крупный и самый мощный промышленный шести осевой робот на тот момент, грузоподъемностью в 1000 кг и радиусом действия 3200 мм. Он был занесен в книгу рекордов Гиннесса. (Сейчас максимальная нагрузка робота-тяжеловеса KUKA составляет 1300 кг.)

В 2013 г. KUKA положила начало новому поколению роботов. Предлагая LBR iiwa, компания KUKA представляет первого в мире робота легкой конструкции, так называемого чувствительного робота со встроенными в каждую ось датчиками, который может применяться на базе кооперации человек — машина (коллаборативные роботы).

Линейка роботов KUKA также очень широка: их используют во всем мире на самых разных производствах для выполнения операций по сварке, погрузке, паллетированию, упаковке, обработке, сборке и других.

АВВ (Швеция-Швейцария)

ABB (Asea Brown Boveri Ltd.) — шведско-швейцарская компания, специализирующаяся в области электротехники, энергетического машиностроения и информационных технологий. Компания основана в 1988 году слиянием шведской компании ASEA и швейцарской Brown, Boveri & Cie. Офисы концерна представлены в более 100 странах мира, общая численность сотрудников превышает 135 000 человек. Компания АВВ – мировой технологический лидер в областях электрооборудования, робототехники и механизмов движения, промышленной автоматизации и электрических сетей. На данный момент компанией установлено свыше 70 миллионов подключенных устройств и более 70 тысяч систем управления во всех сегментах рынка. Компания специализируется в области промышленных роботов и манипуляторов, модульных производственных систем.

В апреле 2015 года компания ABB объявила о приобретении немецкой робототехнической компании Gomtec, чтобы расширить ассортимент своей продукции за счет так называемых коллективных или совместных роботов.

Kawasaki Heavy Industries (Япония)

Японская корпорация со штаб-квартирами в городах Кобе и Токио (Минато), созданная Кавасаки Сёдзо в 1896 году; один из крупнейших в мире промышленных концернов. Изначально компания занималась судостроением, но в настоящий момент основные производимые товары — это промышленные роботы, гидроциклы, тракторы, поезда, двигатели, оружие, лёгкие самолёты и вертолёты, а также детали для самолётов Boeing, Embraer и Bombardier Aerospace. Среди выпускаемых Kawasaki товаров также находятся мотоциклы и мотовездеходы (подразделение Consumer Products and Machinery). Но нас интересуют именно промышленные роботы, которыми компания занимается с 1969 года.

Роботы Kawasaki могут использоваться в самых разных сферах: сборка из небольших деталей массой всего несколько грамм, перемещение массивных заготовок массой до 1,5 тонн, различные способы сварки, окраска, паллетирование. Кроме того, в линейке роботов Kawasaki есть медицинские роботы и роботы для работы в чистых помещениях, а также коллаборативный двурукий робот.

YASKAWA (MOTOMAN) (Япония)

Группа Yaskawa Electric была основана в 1915 году и состоит из 78 подконтрольных компаний и 21 партнерской с Yaskawa Electric в качестве головной компании. Группа имеет порядка 8000 сотрудников по всему миру и штаб-квартиру в г. Китакюсю, Япония. В дополнение к робототехнике, YASKAWA также работает в сфере разработки систем, управления движением и информационных технологий и является одним из ведущих мировых производителей серводвигателей, усилителей, инвертеров и контроллеров для автоматизации и индустрии приводов, предлагая как стандартные продукты, так и индивидуальные решения. YASKAWA самостоятельно производит все основные компоненты и технологии для своих роботов и использует новейшие технологии на единственном в своем роде заводе в Японии, где роботы производят роботов.

Каждый год Yaskawa Electric Corporation производит 1,6 миллинов инверторов, 800 тысяч сервоприводов и 22 тысячи промышленных роботов MOTOMAN, которые находят свое место на самых разнообразных производствах по всему миру. На сегодняшний день в мире установлено более 270 000 единиц робототехники MOTOMAN, среди которых роботы для покраски, сварки, паллетирования, погрузки, работы в чистых помещениях и т.д.

NACHI-Fujikosh (Япония)

Роботы NACHI производятся в Японии компанией-учредителем NACHI-Fujikoshi Corp. Основной продукцией корпорации NACHI является электронное оборудование, роботизированные системы, высокоточное машинное оборудование, режущие инструменты, подшипники, гидравлическое оборудование, автомобильные детали, специальные стали и покрытия. В настоящее время в группу NACHI входят 47 компаний, 26 из них расположены в Японии, 21 – за ее пределами. Оборот компании в прошлом году превысил 1 млрд. 100 миллионов долларов США.

Компания Nachi Fujikoshi является ведущим производителем промышленных роботов, которые используются многими известными производителями по всему миру. Линейка роботов делится на две: стандартные, куда входят роботы легкого, среднего и тяжелого классов, а также для работы с прессом, и специальные роботы для работы в чистых помещениях.

OTC-DAIHEN (Япония)

Корпорация OTC-DAIHEN г. Осака (Япония), основанная в 1918 году, занимает лидирующее место в мире по производству высокотехнологичного сварочного оборудования и средств роботизации. Не зря 80% производств в Японии, доверяясь опыту и профессионализму OTC-DAIHEN в области сварочного производства, отдали своё предпочтение сотрудничеству с этой компанией, которая является лидером в своей области. Среди них такие гиганты японской промышленности, как Toyota, Mitsubishi, Honda, Mazda, Nissan и другие.

Первое поколение роботов для дуговой сварки OTC Daihen было разработано в конце 1970-х годов. С этого времени в компании активно совершенствуют и развивают направление роботизированной сварки и разрабатывают специализированную линию роботов. Сварочные роботы OTC Daihen используются для дуговой и контактной сварки и плазменной резки.

DENSO Corporation (Япония)

Компания DENSO Corporation основана в 1949 году. Когда в 1960-е годы появились первые промышленные роботы, компания DENSO начала разработку и применение новых технологий в своих собственных производственных процессах, что позволяло ей постоянно улучшать и модернизировать аппаратное и программное обеспечение. Первый промышленный алюминиевый робот компании был разработан в 1970 году.

Сегодня DENSO Robotics является мировым лидером в секторе производства малых промышленных роботов и продолжает задавать тон в области надежности, гибкости и функциональности. Компания установила более 60 тысяч роботов по всему миру, из которых 16 тысяч она использует на своих собственных производствах.

Seiko Epson Corporation (Япония)

Seiko Epson Corporation более известная как Epson — структурное подразделение японского многоотраслевого концерна Seiko Group. Один из крупнейших производителей струйных, матричных и лазерных принтеров, сканеров, настольных компьютеров, проекторов, а также роботов для монтажа мелких деталей.

Роботы Epson впервые появились на мировом рынке в далеком 1984 году. Изначально созданные для удовлетворения потребностей внутренней автоматизации, роботы компании Epson быстро стали популярным на многих известных производственных площадках по всему миру. За последние 30 лет Epson Robots стала лидером отрасли роботизации для сборки мелких деталей и привнесла множество новинок, включая управление на базе ПК, компактные scara роботы и многое другое. На сегодняшний день более 55 000 роботов Epson установлено на заводах по всему миру. Многие из ведущих компаний-производителей полагаются на этих роботов каждый день, чтобы снизить издержки производства, улучшить качество продукции, увеличить производительность.

Comau (Италия)

Компания Comau — итальянская многонациональная компания, базирующаяся в Турине и являющаяся частью FCA Group. Comau — это интегрированная компания, специализирующаяся в области промышленной автоматизации с международной сетью из 35 действующих центров, 15 производственных предприятий и 5 инновационных центров по всему миру. Компания предлагает полные комплексные решения, услуги, продукты и технологии с компетенциями, начиная от резки металла до полностью роботизированных производственных систем для удовлетворения конкретных производственных потребностей в различных отраслях промышленности, от автомобильной, железнодорожной и тяжелой промышленности до возобновляемой энергетики и других отраслей.

Comau выпускает различные модели промышленных роботов грузоподъемностью до 800 кг.

Применяемость роботов Comau стандартна для любых роботов с антропоморфной кинематикой: сварочные технологии, паллетирование, механическая обработка, нанесение составов: окраска, грунтовка, клеи, геметики.

Panasonic (Япония)

Panasonic – это не только известная во всем мире японская машиностроительная корпорация с почти столетней историей (компания была основана в 1928 году), которая производит бытовую технику и электронные товары, но и один из лидеров рынка промышленной робототехники и сварочного оборудования.

Panasonic Robots — подразделение глобальной корпорации Panasonic, которое специализируется на разработке, производстве и продаже промышленных роботов различного назначения. В частности, робот для сварки от Panasonic – это технологии «все в одном», без дополнительного интерфейса между роботом и сварочным источником. Сегодня продажи сварочных роботов Panasonic достигли отметки 40 000 единиц. Компания также выпускает универсальные манипуляторы для многих видов производственных задач.

Роботы Panasonic отличаются высокой надежностью, долгим сроком службы и относительно низкой стоимостью. В настоящее время они успешно применяются в автомобильной, нефтехимической промышленности, машиностроении, а также логистике (обработке грузов).

Adept (США)

Adept Technology, Inc. — многонациональная корпорация со штаб-квартирой в Калифорнии. Компания специализируется на промышленной автоматизации и робототехнике, включая программное обеспечение. Компания Adept была основана в 1983 году. Все началось, когда основатели компании Брюс Шимано и Брайан Карлайл, оба аспиранты Стэнфордского университета, начали работать с Виктором Шейнманом в стенфордской лаборатории искусственного интеллекта.Сегодня компания активно работает в различных отраслях промышленности, требующих высокой скорости, точности обработки, включая обработку пищевых продуктов, потребительских товаров и электроники, упаковочной, автомобильной, медицинской и лабораторной автоматизации, а также развивающиеся рынки, такие как производство солнечных панелей.

Universal Robots (Дания)

Universal Robots — это датский производитель небольших гибких производственных совместных роботов, т. н. коллаборативных. Компания была основана в 2005 году тремя датскими инженерами. В ходе совместных исследований они пришли к выводу, что на тот момент на рынке робототехники преобладали тяжелые, дорогие и громоздкие роботы. Как следствие, они разработали идею сделать робототехнику доступной для малых и средних предприятий. В 2008 году первый UR5 cobots был представлен на датском и немецком рынке. В 2012 году был запущен второй робот — UR10. На выставке automatica 2014 в Мюнхене компания запустила полностью пересмотренную версию своего коллаборативного робота. Год спустя, весной 2015 года, был представлен новый робот UR3.

Rozum Robotics (Беларусь)

Rozum Robotics — компания-производитель инновационных продуктов в сфере робототехники. В портфеле компании сегодня ультра-лёгкий коллаборативный робот-манипулятор PULSE. Это лёгкий, компактный, простой в использовании робот, предназначенный для работы на производстве, в сфере обслуживания (а в перспективе и в доме).

Благодаря продуманным характеристикам безопасности робот компании Rozum Robotics не может нанести вред в случае столкновения с человеком. Это позволяет устанавливать роботов рядом с человеком для помощи в рутинных, неинтересных или опасных задачах.

Коллаборативный робот-манипулятор Rozum Robotics может быть использован для автоматизации множества задач и позволяет модернизировать и оптимизировать процессы на всех участках производства.

Торговый дом «АРКОДИМ» (Россия)

Компания «АРКОДИМ-Про» была основана в 2013 году в Казани и изначально производила станки с ЧПУ. Идея освоить производство роботов пришла весной 2014 года. Анализируя рынок станкостроения в России, руководители компании пришли к выводу, что роботов у нас никто не производит, а вот производителей станков с ЧПУ предостаточно. В результате всерьёз задумались разработать собственного промышленного робота.

На сегодняшний день компания выпускает декартовых линейных роботов-манипуляторов ARKODIM. Роботы данной архитектуры нашли широкое применение в производствах, занимающихся литьём пластика под давлением. Также роботы ARKODIM широко применяются вкупе с различными конвейерами, где они захватывают подаваемые конвейером детали и укладывают их в упаковку. Если робота оснастить разрабатываемой этой же компанией системой машинного зрения, то он сможет выполнять ещё ряд дополнительных функций. Ещё одной из сфер применения роботов ARKODIM является сварка.

BIT Robotics (Россия)

Компания BIT Robotics создает новое оборудование для новых технологических процессов. BIT Robotics является создателем первого российского промышленного дельта робота. Созданный компанией дельта робот по характеристикам не уступает самым современным и скоростным иностранным аналогам. В его конструкции применены самые передовые материалы, в том числе композитные.

Возможности предприятия и компетенции позволяют создавать любые роботизированные системы, широко применять серво системы и техническое зрение. Инженеры предприятия имеют богатый опыт работы. Большинство из них из космической и авиационной отрасли. Компания располагает самым современным производством, оснащенным станками с ЧПУ, литейным производством, гальваническим цехом, производством полимерных материалов и пр.

www.robogeek.ru

Роботы в промышленности

Опубликовано Мар 6, 2014

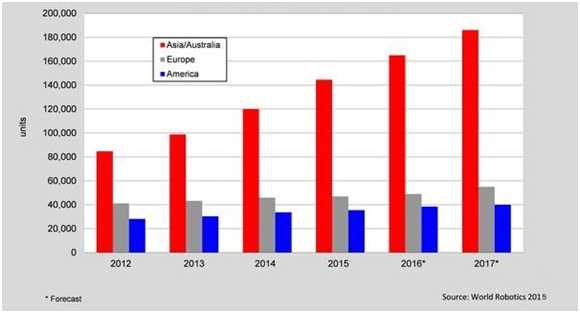

Применение роботов на производстве увеличивается с каждым годом и по всему миру. Процесс такого развития можно разделить на два направления. Во-первых, постоянно растет производство и внедрение робототехники, которая постоянно дешевеет. Во-вторых, человек благодаря роботам освобождается от вредной и тяжелой работы, и может в это время заняться творческой работой.

Робототехника постоянно «умнеет» и приходит в те области человеческой жизнедеятельности, где прежде представить ее было невозможно. На сегодняшний день роботы помогают выполнять сложные операции, занимаются делопроизводством и отвечают на телефонные звонки.

Общей статистики по присутствию промышленной робототехники на производстве не имеется. У каждой страны свой уровень роботизации, и он может различаться даже в развитых странах. К примеру, Американская ассоциация промышленных роботов несколько лет назад на 22 тысячи компаний приходилось более 220 тысячи роботов. Даже после спадов в экономике произошедших в 2008 году, в период с 2011 по 2012 год количество роботов в промышленности увеличилось на 17%.

В Японии по имеющимся данным на 10 тысяч рабочих приходится 300 роботов, а в соседнем Китае только 20. Но больше всего робототехники использует Южная Корея, где на такое, же число рабочих приходится 350 роботов. Но эти данные постоянно меняются. Как многие считают, в Китае промышленные роботы применяются в три раза меньше, чем в США или Германии. Но при этом спрос на них в Поднебесной растет высокими темпами, достигающими 25%, и по оценкам специалистов такой рост будет продолжаться еще лет 10-15, так как государство активно стимулирует этот процесс.

В одной только китайской провинции Чжецзян в течение 5 лет планируется инвестировать в роботизацию предприятий около 82 млрд. долларов. Благодаря такой поддержке более 5000 компаний смогут оснастить производства робототехникой. Особенно растет число роботов-маляров, сборщиков, слесарей и монтажников печатных плат.

Имеются несколько причин, по которым происходит активная роботизация. Они имеют демографический, экономический или социальный характер и могут взаимодействовать между собой в зависимости от страны и местного колорита.

www.kcnti.ru