Подшипники качения.

Подшипники качения

Общие сведения

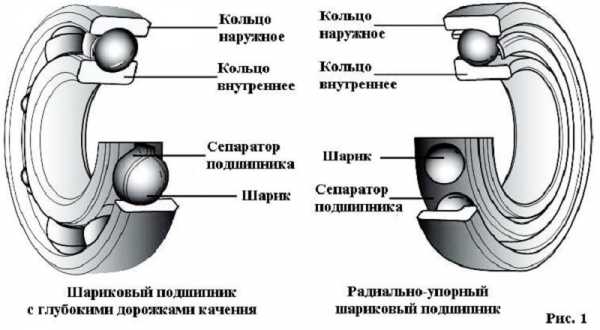

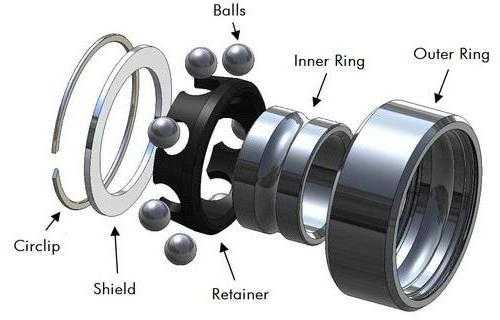

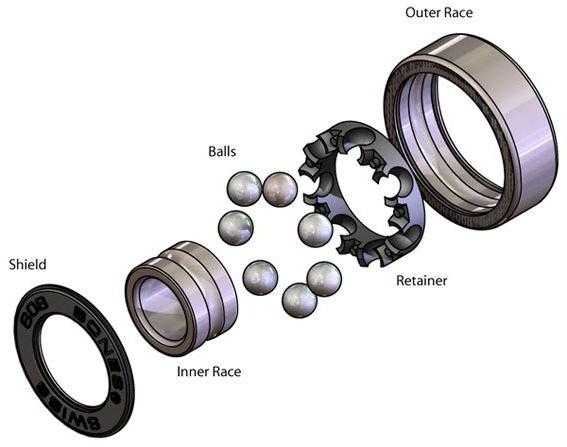

Подшипники качения (рис. 1) представляют собой готовый узел, основными элементами которого являются тела качения – шарики 2 или ролики, установленные между кольцами 1 и 3 и удерживаемые на определенном расстоянии друг от друга сепаратором 4.

Сепаратор служит для направления и удержания тел качения в определенном положении (для обеспечения соосности колец) и для разделения тел качения от их взаимного контакта с целью уменьшения изнашивания и уменьшения потерь на трение.

Внешнее и внутреннее кольца подшипника (или, как их еще называют – обоймы) имеют на рабочей поверхности желобки – дорожки качения, по которым и перекатываются тела качения. Форма колец подшипников качения (наружных и внутренних) определяет угол контакта тел качения с дорожкой качения и, соответственно, влияет на величину осевой или радиальной грузоподъёмности подшипника.

Распределение радиальной нагрузки между телами качения, находящимися в нагруженной зоне (ограниченной дугой не более 180˚), неравномерно (рис. 2) вследствие контактных деформаций колец и различных тел качения. На размер зоны нагружения и неравномерность распределения нагрузки оказывают влияние величина радиального зазора в подшипнике и жесткость корпуса.

В отдельных случаях для уменьшения радиальных размеров подшипник применяют без колец (рис. 3) и тела качения катятся по дорожкам качения, образованным непосредственно на цапфе и в корпусе (в блоке зубчатых колес). Твердость, точность и шероховатость поверхности дорожек качения в этом случае должны быть такими же, как у подшипниковых колец (обойм). Такие игольчатые подшипники могут применяться без сепаратора (а) или с сепаратором (б).

Подшипники качения стандартизированы и широко распространены во всех отраслях машиностроения. Их изготовляют в больших количествах на специализированных подшипниковых заводах, которые организованы во многих городах России и других стран.

Достоинства и недостатки подшипников качения

По сравнению с подшипниками скольжения подшипники качения обладают рядом положительных свойств и преимуществ:

- Сравнительно малая стоимость благодаря возможности стандартизации и массового производства.

- Небольшие потери на трение и незначительный нагрев при работе, при этом потери на трение в момент пуска и в рабочем режиме практически не отличаются.

- Полная взаимозаменяемость, что облегчает монтаж и ремонт машин и механизмов.

- Небольшой расход дефицитных цветных материалов по сравнению с подшипниками скольжения, в конструкции которых обычно применяются медесодержащие сплавы и цветные металлы.

- Незначительный расход смазочного материала во время эксплуатации.

- Малые осевые размеры, простота монтажа и эксплуатации.

- Относительно большие радиальные размеры.

- Высокая чувствительность к ударным и вибрационным нагрузкам.

- Большое сопротивление вращению, шум и низкая долговечность при высоких частотах вращения.

- Повышенный шум из-за циклического перекатывания тел вращения через нагруженную зону подшипника (рис. 2).

- Более сложная конструкция по сравнению с подшипниками скольжения.

Область применения подшипников качения

Подшипники качения являются основным видом опор в машинах (автомобилях, сельскохозяйственной, дорожной и военной технике, самолетах, станках и т. п.). Так, в одном автомобиле может применяться более 120 типоразмеров подшипников качения, в самолете их количество может превышать 1000 шт. При этом надежность и долговечность подшипников во многом определяют ресурс машины или механизма.

***

Классификация подшипников качения

Подшипники качения классифицируют по следующим основным признакам:

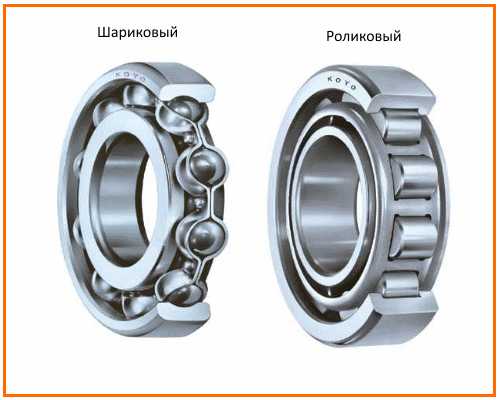

По форме тел качения (рис. 4) – шариковые и роликовые, причем последние могут быть с цилиндрическими, коническими, бочкообразными, игольчатыми и витыми роликами. Применяют и тела качения сложной геометрической формы (рис. 4,а).

По направлению воспринимаемой нагрузки – радиальные, радиально-упорные, упорные и упорно-радиальные. Деление подшипников в зависимости от направления воспринимаемой нагрузки носит в ряде случаев условный характер. Например, широко распространенный шариковый радиальный однорядный подшипник успешно применяют для восприятия не только радиальной или комбинированной, но и чисто осевой нагрузки, а упорно-радиальные подшипники обычно используют только для восприятия осевых нагрузок.

По числу рядов тел качения – одно-, двух- и четырехрядные.

По основному конструктивному признаку – самоустанавливающиеся (например, сферические самоустанавливающиеся при угловом смещении осей вала и отверстия в корпусе) и несамоустанавливающиеся; с цилиндрическим или конусным отверстием внутреннего кольца (обоймы), сдвоенные и др.

Кроме основных подшипников каждого типа изготавливают их конструктивные разновидности (модификации).

***

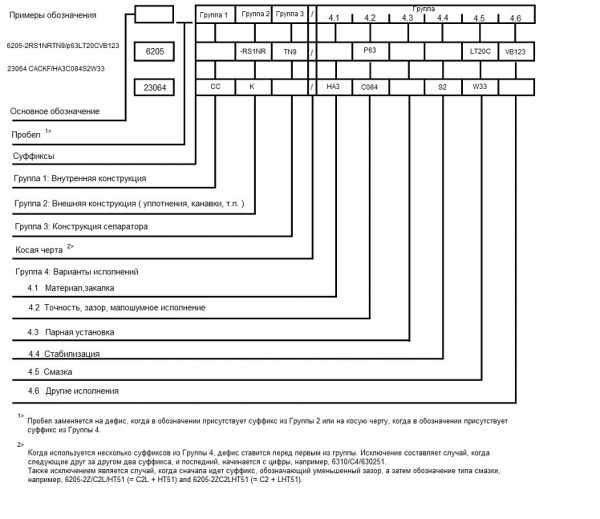

Условные обозначения и маркировка подшипников качения

В нашей стране условные обозначения подшипников регламентируются российским стандартом ГОСТ 3189-89 «Подшипники шариковые и роликовые. Система условных обозначений». Импортные подшипники имеют отличающуюся от российской маркировку, подробное описание которой приведено на следующей странице.

Условное обозначение подшипника обычно наносится на торцевую поверхность внешнего или/и внутреннего кольца (см. рисунок).

Основное условное обозначение может быть составлено из семи цифр, условно обозначающих внутренний диаметр подшипника, размерную серию, тип, конструктивные особенности и др. Нули, стоящие левее последней значащей цифры, не проставляют. В этом случае число цифр в условном обозначении может быть меньше семи, например: 7206.

Две первые цифры справа обозначают диаметр d отверстия внутреннего кольца подшипника. Для подшипников с внутренним диаметром d = 20…495 мм размер внутреннего диаметра определяется умножением указанных двух цифр на 5. Так, подшипник 7206 имеет диаметр внутреннего кольца d = 30 мм (06×5).

Третья цифра справа обозначает серию диаметров и совместно с седьмой цифрой, обозначающей серию ширин, определяет размерную серию подшипника, т. е. условно характеризует его внешние габариты. В порядке увеличения наружного диаметра подшипника (при одном и том же внутреннем диаметре d) серии бывают: особо легкая – 1, легкая – 2, средняя – 3, тяжелая – 4 и др. Так, подшипник 7206 – легкой серии диаметров 2.

Четвертая цифра справа обозначает тип подшипника:

- 0 — Шариковый радиальный

- 2 – Роликовый радиальный с короткими цилиндрическими роликами

- 3 – Роликовый радиальный сферический двухрядный

- 4 – Роликовый радиальный игольчатый однорядный

- 5 – Роликовый радиальный с витыми роликами

- 6 – Шариковый радиально-упорный однорядный

- 7 – Роликовый конический

- 8 – Шариковый упорный, шариковый упорно-радиальный

- 9 – Роликовый упорный, роликовый упорно-радиальный

Приведенный выше в качестве примера подшипник 7206 является роликовым коническим.

Пятая и шестая цифры справа обозначают отклонение конструкции подшипника от основного (базового) типа. Например, подшипник 7206 основной конструкции пятой цифры в обозначении не имеет, а аналогичный подшипник с упорным бортом на наружном кольце имеет обозначение 67206.

Седьмая цифра справа обозначает серию подшипника по ширине. В порядке увеличения ширины подшипника (при одних и тех же наружном и внутреннем диаметрах) серии по ширине бывают 0, 1, 2, 3 и др.

Кроме цифр основного обозначения справа и слева от него могут быть нанесены дополнительные буквенные или цифровые знаки, характеризующие специальные условия изготовления данного подшипника.

Так, класс точности подшипника маркируется цифрой слева от основного обозначения через тире (дефис). В порядке повышения классы точности обозначают: 0, 6, 5, 4, 2. Класс точности, обозначаемый цифрой 0 и соответствующий нормальной точности, не проставляют.

В общем машиностроении применяют подшипники классов 0 и 6. В изделиях высокой точности или работающих с высокой частотой вращения (высокооборотные электродвигатели, шпиндели скоростных станков и т. п.) применяют подшипники классов 5 и 4. Приведенный в нашем примере подшипник 7206 имеет класс точности

Помимо приведенных выше имеются и дополнительные (более высокие и низкие) классы точности.

В зависимости от наличия дополнительных требований к уровню вибраций, отклонениям формы и расположения поверхностей качения, моменту трения и другим параметрам установлены три категории подшипников:

А – повышенные регламентированные нормы;

В – регламентированные нормы;

С – без дополнительных требований.

Знак категории указывают слева от обозначения класса точности.

Возможные знаки справа от основного обозначения:

Е – сепаратор выполнен из пластических материалов;

Р – детали подшипника из теплопроводных сталей;

С – подшипник закрытого типа, заполненный смазочным материалом и др.

Примеры обозначений подшипников:

311 – подшипник шариковый радиальный однорядный средней серии диаметров 3, серии по ширине 0, с внутренним диаметром 55 мм, основной конструкции класса точности 0.

6-36209 – подшипник шариковый радиально-упорный однорядный, легкой серии диаметров 2, серии по ширине 0, с внутренним диаметром 45 мм, с углом контакта α = 12˚, класса точности 0.

4-12210 – подшипник роликовый однорядный с короткими цилиндрическими роликами, легкой серии диаметров 2, серии по ширине 0, с внутренним диаметром 50 мм, с одним бортом на наружном кольце, класса точности 4.

4- 3003124Р – подшипник роликовый радиальный сферический двухрядный особо легкой серии диаметров 1, серии по ширине 3, с внутренним диаметром 120 мм, основной конструкции, класса точности 4, детали подшипника изготовлены из теплостойких сталей.

***

Статьи по теме «Подшипники качения»:

Характеристика основных типов подшипников качения

Примеры решения задач на подбор подшипников

Конструирование подшипниковых узлов

Обозначение и маркировка импортных подшипников

k-a-t.ru

Подшипник качения и скольжения: особенности и в чем разница

Подшипник уже довольно давно используется в качестве сборочного узла любого механизма. Сложно представить без него машину или агрегат. Служит он для опоры или упора вала, для поддержания заданной жесткости с минимальной сопротивляемостью при трении.

Особо распространены два типа подшипника: качения и скольжения.

Подшипник качения

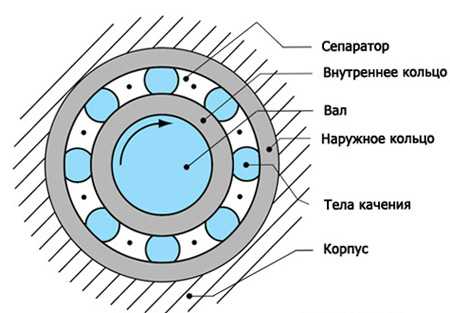

Самый широко используемый тип. Состоит он из следующих деталей:

- Внутреннее кольцо.

- Сепаратор (обойма).

- Тела качения.

- Внешнее кольцо.

- Защитная крышка (применяется не всегда).

Такие подшипники применяются в оборудовании всех отраслей и назначений. Притом данный тип очень разнообразен. Тела качения бывают: сферические, роликовые, бочкообразные, игольчатые. В качестве материала для тел преимущественно используется сталь. В особо агрессивных средах применяют стеклянные тела качения.

На внутреннем кольце по внешней стороне протачивается желобок. Так же делают желоб по внутренней стороне внешнего кольца. Эти канавки являются дорожками для тел качения. Таким образом, шары вращаются точечно касаясь дна желобка и его стенок. Роликовые тела при вращении касаются всей плоскости канавок.

Сепаратор, как правило, состоит из двух спаянных между собой половинок. Его роль – создавать направление для движения тел и сохранять постоянную одинаковую дистанцию между ними. В некоторых случаях применяют подшипник качения без сепаратора, что позволяет увеличить нагрузку на узел, однако, скорость вращения не может быть большой при такой конструкции.

Подшипник качения по воспринимаемой нагрузке классифицируется на упорный, радиальный, радиально-упорный. На радиальные нагрузка распределяется перпендикулярно оси вала. Нагрузка вдоль вала недопустима.

Упорные принимают нагрузку параллельную оси. Запрещена нагрузка поперечная валу.

Радиально упорные. Могут принимать нагрузку как параллельно, так и перпендикулярно оси вала.

В целях уменьшения габаритов в некоторых случаях не используется внутреннее кольцо. При таком варианте эксплуатации на валу, неподвижном или активном, вытачивается канавка и сепаратор с внешним кольцом надевается непосредственно на ось или вал механизма.

В зависимости от количества рядов тел качения подшипник может быть однорядным, двухрядным и многорядным. Двухрядные и многорядные преимущественно используются как упорные или радиально-упорные и способны выдерживать значительно большие нагрузки, нежели однорядные.

Подшипники с защитной крышкой более долговечны и требуют меньшего внимания на обслуживание. Открытые же могут быстро выйти из строя при недостаточной или неправильной смазке и попадания инородных предметов.

Для подшипников качения применяют различные виды смазок: жидкие (различные масла), пластичные (солидол), твердые (графитовая смазка). Иногда подшипники работают без смазки, однако, скорость вращения тел качения не должна быть высокой, а нагрузка большой. В противном случае подшипник быстро нагревается и выходит из строя.

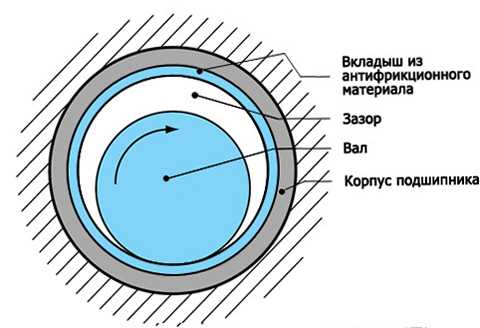

Подшипник скольжения

В данном типе подшипника трение возникает при скольжении состыкованных плоскостей вала и втулки.

Подшипник скольжения состоит из следующих элементов:

- Корпус (цельный или разборный).

- Вкладыш или втулка (изготовленные из антифрикционного материала).

- Смазывающее устройство.

Корпус для такого типа чаще всего массивный, изготавливается из разных металлов и может быть цельный или разъемный. Корпус оснащён одним или несколькими масляными клапанами. Клапан служит для подвода смазки на рабочую плоскость вкладыша или втулки. Также при смазке под давлением, при помощи специальных масляных станций, имеется отвод для отработанного масла, которое потом попадает на станцию и вновь на подшипник. Таким образом, смазка является циркулирующей.

Вкладыш чаще изготавливают из антифрикционных металлов, таких как: бронза и чугун. Могут применяться стальные вкладыши с нанесенным слоем баббита.

Принцип работы достаточно прост. В корпус монтируется вкладыш или втулка. Затем конструкция крепится на цапфу вала. Между цапфой и вкладышем должен быть небольшой промежуток для смазки. Во время движения вала смазочный материал отделяет ось от вкладыша, тем самым уменьшая силу трения. Однако при пуске вал некоторое время касается стенок подшипника, для этого и нужен слой антифрикционного металла.

Подшипник скольжения классифицируется на радиальный, упорный, радиально упорный.

В качестве смазочного материала преимущественно применяют масла. Также применяются пластичные, твердые и даже газообразные смазки.

Разница между подшипниками скольжения и качения

Подшипник скольжения имеет ряд преимуществ, которые отличают его от подшипника качения:

- Имеет разъемное исполнение. Это огромный плюс для использования в двигателе внутреннего сгорания. На коленчатый вал надеть подшипник качения не представляется возможным. И поэтому применяют подшипник скольжения.

- Экономичный вариант для применения на больших по диаметру валах.

- Способны работать в воде.

- При ремонте не возникает необходимость демонтировать остальные детали.

- В отличие от шарикоподшипников могут воспринимать большие вибрационные, а также ударные нагрузки.

- Размеры подшипников радиального типа относительно небольшие.

- Имеется возможность регулирования зазора между валом и вкладышем.

- Просты в тихоходных машинах.

- Надежны в приводах с высокой скоростью.

- Бесшумная работа.

Однако и у подшипников качения есть свои преимущества:

- Материалы для изготовления дешевле.

- Не требуют постоянного надзора за смазкой.

- Нет увеличенного трения при пуске.

- Меньший расход смазочных материалов.

- Меньше сила трения.

- Размер подшипников упорного типа меньше.

У каждого вида подшипника есть свои преимущества и слабые стороны, что позволяет применять при отдельный вид при определённых условиях. Из общего же только предназначение – опора вала и создание минимального трения при работе.

vchemraznica.ru

Подшипники: виды, размеры, стандарты, маркировка

Подшипники — одно из ключевых изобретений, которое определило путь развития промышленности. Самый простой подшипник состоит из двух колец, вставленных одно в другое и предназначенное для поддержания и направления вращающегося вала.

Основные типы

Все подшипники могут быть разделены на две основные группы – подшипники качения и скольжения. Конструкция первых состоит из

- двух колец – внешнего и внутреннего;

- шариков;

- сепаратора, в котором установлены шарики.

- Подшипники скольжения имеют следующую конструкцию:

- внешняя обойма;

- внутренняя обойма, выполненная из материала с низким коэффициентом трения, например, тефлон (фторопласт).

Задача, которую призваны решать подшипники любого типа – это снижение трения между вращающимся и стационарными узлами агрегата. Это необходимо для снижения потерь энергии, нагрева и износа деталей, вызываемыми силой трения.

Подшипники скольжения

Сферические подшипники скольжения

Этот узел обычно выполняют в виде массивной опоры, изготовленной из металла. В ней проделывают отверстие, куда вставляют втулку или вкладыш, выполненный из материала с низким коэффициентом трения.

Для повышения эффективности работы этого узла и снижения трения в него вводят жидкую или плотную смазку. Это приводит к тому, что вал отделяется от втулки пленкой маслянистой жидкости. Эксплуатационные параметры подшипника скольжения зависят от следующих параметров:

- Размера элементов, входящих в этот узел.

- Скоростью вращения вала и размера нагрузок, приходящихся на него.

- Густотой смазки.

Для обеспечения смазывания подшипника можно использовать любую вязкую жидкость – масло, керосин, эмульсии. В некоторых моделях подшипников скольжения для смазки применяют газы. Кроме, перечисленных материалов применяют и твердые, иногда их называют консистентные, смазки.

В некоторых конструкциях подшипников предусмотрена принудительная система смазки.

Подшипники качения

Внешний вид подшипника качения

В подшипниках этого типа трение скольжение подменяется трением качения. Благодаря такому решению происходит существенное снижение трения и износа.

Подшипники качения имеют разнообразные конструкции и размеры. В качестве тел вращения могут быть использованы шарики, ролики, иголки.

Шарикоподшипники

Шарикоподшипники являются самым распространенным типом подшипников. Он состоит из двух колец, между которыми устанавливают сепаратор с предустановленными шариками определенного размера. Шарики перемещаются по канавкам, которые, при изготовлении тщательно шлифуют. Ведь для полноценной работы подшипника необходимо, чтобы шарики не проскальзывали, и при этом у них была существенная площадь опоры.

Сепаратор, в который устанавливают шарики, обеспечивает их точное положение и исключает какой-либо контакт между ними. Производители выпускают изделия, которые укомплектованы двухрядными сепараторами.

Подшипники этого класса применяют при довольно небольших радиальных нагрузках и большом количестве оборотов рабочего вала.

Роликоподшипники

В подшипниках этого класса в качестве тел вращения применяют ролики различной формы. Они могут иметь форму цилиндров, усеченных конусов и пр. Производители освоили выпуск широкой номенклатуры роликовых подшипников с разными размерами колец и тел вращения.

Конический роликоподшипник используют для работы при наличии разнонаправленных нагрузках (осевой и радиальной) и больших оборотах на валу. Конструктивно роликовый подшипник похож на шариковый. Он также состоит из двух колец, сепаратора и роликов. Размеры роликовых подшипников определены в ряде стандартов, которые имеют силу в нашей стране. Например, ГОСТ 8328-75 определяет конструкцию, маркировку и размеры подшипников с короткими роликами. А ГОСТ 4657-82 регламентирует размеры и конструкцию игольчатых подшипников. То есть на каждый вид подшипников существует свой ГОСТ.

- Роликовые подшипники: внутреннее устройство

- Шариковые подшипники: внутреннее устройство

В этих нормативных документах приведены таблицы размеров подшипников, которыми должны руководствоваться конструкторы, при проектировании таких узлов.

Кстати, для облегчения жизни проектировщиков разработаны и успешно применяются справочники подшипников, в которых изложены принципы расчетов подшипниковых узлов, указаны размеры самих изделий и сопровождающих деталей, например, размеры заглушек.

Смазка

Эксплуатационный срок работы подшипников определяется износом тел качения и дорожек, расположенных в кольцах. Для продления срока службы подшипников применяют смазку, она может быть жидкой, например, в коробках передач станочного оборудования, или консистентной (твердой).

- Нанесение смазки на подшипник

- Смазка, нанесенная на подшипник

Кроме износа деталей подшипника, не последнюю роль играет и рабочая температура в узле. Вследствие нее может происходить неравномерная тепловая деформация. Это может привести к повышению частоты проскальзывания, и снижается твердость материала, из которого они изготовлены.

Производители выпускают подшипники с закрытыми сепараторами. В такие изделия еще на стадии производства закладывают твердую смазку, которая гарантировано проработает весь ресурс.

Разновидности подшипников скольжения

Всего размеры и основные характеристики подшипников скольжения, изложены в соответствующих ГОСТ. Всего их насчитывается порядка шести десятков. Например, ГОСТ 11607-82 нормирует требования к разъемным корпусам подшипников скольжения, а ГОСТ 25105-82, предъявляет требования к вкладышам, которые устанавливают в корпуса подшипников скольжения.

Классификация подшипников скольжения

Изделия этого типа можно разделить на следующие основные типы:

- Одно- и многоповерхностные.

- Со смещением поверхностей.

- Радиальные.

- Осевые.

- Радиально-упорные.

Кроме того, подшипники можно различать по конструкции:

- Неразъемные, их называют втулочными.

- Разъемные, они состоят из двух деталей основного корпуса и крышки к нему.

- Встроенные, по своей конструкции, они составляют единое целое с корпусом механизма.

Нельзя забывать и о количестве точек подачи масла. Существуют подшипники с одним и несколькими клапанами. Кроме, приведенных классов можно назвать еще один – по возможности регулирований подшипника.

Конструкция подшипников скольжения не отличается сложностью. В состав конструкции могут входить два кольца. Одно из них (внутреннее) вращается в процессе работы. Вместо, тел вращения в устройствах этого типа применяют втулки, изготовленные из антифрикционных материалов. Для повышения эффективной работы в подшипники закачивают смазочные материалы.

Существуют два типа подшипников скольжения — гидростатические и гидродинамические. В изделиях первого типа смазка подается от масляного насоса. Вторые в этом плане удобнее, они сами могут выступать в роли насоса. Смазка будет поступать в них за счет разности давления между его компонентами.

Подшипники скольжения могут иметь, сферическое, упорное и линейное исполнения. Первые подшипники применяют в тех узлах, где преобладают низкие скорости вращения вала. Главное достоинство такого исполнения подшипников – это возможность передавать вращение даже при значительных перекосах валов.

Подшипники упорного исполнения применяют для работы там, где преобладают поперечные усилия. Довольно часто их монтируют в турбинах и паровых машинах.

- Схема подшипника упорного исполнения

- Подшипники упорного исполнения

Подшипники линейного исполнения исполняют роль направляющих. Кстати, их особенностью можно назвать их бесперебойную работу даже при постояннодействующих радиальных усилиях.

Подшипник линейного исполнения

Многолетняя, если не многовековая практика использования подшипников скольжения позволяет сделать выводы о достоинствах и недостатках этих конструкций.

- изделия этого класса обеспечивают надежную работу в условиях высоких скоростей вращения вала;

- обеспечение серьезных ударных и вибрационных усилий;

- довольно небольшие размеры;

- подшипники этого типа допустимо устанавливать в устройствах работающие в воде;

- некоторые модели позволяют выполнять настройку зазора и, таким образом, гарантируют точность установки оси вала.

Между тем, подшипникам скольжения присущи и определенные недостатки.

- в процессе эксплуатации необходимо постоянно контролировать уровень смазки;

- при недостаточной смазке и запуске возникает дополнительная сила трения;

- более низкий в сравнении с другими классами подшипников КПД;

- при производстве таких изделий применяют довольно дорогие материалы;

- при работе, подшипники этого класса могут генерировать излишний шум.

Стандарты подшипников скольжения

Одно из отличий подшипников от других типов деталей, применяемых в промышленности – это то, что они все стандартизированы. Выше было отмечено что на продукцию этого класса действует 60 ГОСТ, и это не считая ТУ и другой нормативной документации.

ГОСТ не только нормирует конструкцию и размеры подшипников, но и порядок их обозначения на чертежах, в спецификациях и другой рабочей документации.

Кроме того, ГОСТ на технические условия подшипников регламентирует параметры допусков и посадок, которые обязаны соблюдать производители.

Маркировка

Маркировка подшипников – это параметры, которые показывают рабочие диаметры изделия (внутренний и внешний), конструктивные особенности. Все эти данные закодированы в наборе цифр и буквенных символов. Порядок кодировки, детальная расшифровка регламентирована в ГОСТах на подшипниковую продукцию. Так, кодировка шариковых и роликовых подшипников однорядных приведена в ГОСТ 3189-89.

В закодированном наименовании подшипника содержатся следующие данные:

- серия ширины;

- исполнение;

- тип изделия;

- группа диаметров;

- посадочный диаметр.

Кстати, важно понимать, что на территории нашей страны применяют две системы обозначения подшипников – ГОСТ и ISO.

Пример расшифровки маркировки на подшипниках

Маркировка может быть нанесена на одно из колец. Если подшипник закрытого типа то маркировку наносят на уплотнение или защитном кольце.

Классы точности подшипников

Класс точности подшипника – это показатель, который характеризует максимальные отклонения значения размеров подшипника от номинала.

В некоторых устройствах при выборе подшипника потребитель руководствуется ценой на него, а остальные параметры для него не так критичны. В некоторых других случаях потребитель выбирает подшипник исходя из предельной скорости вращения, при которой не будут, проявляются такие явления, как вибрация и пр. Такие довольно жесткие условия предъявляются к изделиям, работающим на транспорте, станочным узлам, робототехнических комплексов.

В машиностроении существует зависимость между точностью обработки и ее стоимостью. То есть, чем точнее деталь, тем больше ее конечная цена.

Разделение подшипников по точности позволяет подобрать такое изделие, которое будет отвечать требованиям, которые предъявляет проектировщик и в то же время с приемлемой для потребителя ценой.

Класс точности описывает точность производства изделий. Для регулировки этого параметры существуют нормативы, определенные в ГОСТ и ISO. В них определены допуски на все размеры – диаметры, ширину, фаски и пр.

Назначение подшипников качения

Подшипники качения предназначены для поддержки вращающихся валов. Они нашли свое применение в машинах, разного типа, например, в подъемно-транспортных устройствах, технике, применяемой в сельском хозяйстве, судовых двигателях.

Магнитные подшипники

Магнитные подшипники, которые все чаще применяют в различных машинах и механизмах работает на основании принципа магнитной левитации. В результате реализации этого принципа в подшипниковой опоре отсутствует контакт между валом и корпусом подшипника. Существуют активное исполнение и пассивное.

Активные изделия уже в массовом производстве. Пассивные, пока еще находятся на стадии разработки. В них, для получения постоянного магнитного поля применяют постоянные магниты типа NdFeB.

Использование магнитных подшипников предоставляет потребителю следующие преимущества:

- высокая износостойкость подшипникового узла;

- применение таких изделий, возможно, в агрессивных средах в большом диапазоне внешней температуры.

Бесконтактный магнитный подшипник

В то же время использование таких узлов влечет за собой некоторые сложности, в частности:

В случае пропадания магнитного поля, механизм неизбежно понесет повреждения. Поэтому для бесперебойной и безаварийной работы проектировщики применяют так называемые страховые подшипники. Как правило, в качестве страховочных применяют подшипники качения. Но они в состоянии выдержать несколько отказов системы, после этого требуется их замена, так будут изменены их размеры.

Создание постояннодействующего, а главное, устойчивого, магнитного поля сопряжено с созданием больших и сложных систем управления. Такие комплексы вызывают сложности с ремонтом и обслуживанием подшипниковых узлов.

Излишнее тепловыделение. Оно обусловлено тем, что обмотка нагревается в результате прохождения через нее электрического тока, в некоторых случаях, такой нагрев недопустим и поэтому приходится устанавливать системы охлаждения, что, разумеется, приводит к усложнению и удорожанию конструкции.

Где используются устройства скольжения

На самом деле сложно найти механизм, в котором не установлены подшипники скольжения. Даже на атомных подводных лодках, на подшипниках этого типа устанавливают гребные валы. Подшипники скольжения нашли широкое применение в станкостроении. В частности, в них устанавливают валы, по которым перемещается суппорт, резцедержатель и другие составные части станка.

Классификация подшипников качения

К подшипникам качения относят:

- шариковые;

- роликовые,

- упорные и многие другие.

Все они характеризуются высокими параметрами износостойкости и возможностью работы в условиях разнонаправленных нагрузок – осевых и радиальных.

Характеристики подшипников качения

К основным характеристикам подшипников качения можно отнести следующие:

Угловая скорость, подшипники качения могут показывать высокие значении этой скорости, особенно если сепараторы выполнены из цветного металла или полимеров.

Перекос вала. Допустимо то, что перекос может достигать от 15’ до 30’. Кроме того, подшипники качения способны воспринимать небольшие осевые усилия. Она не должна превышать 70% от неиспользуемой радиальной грузоподъемности.

Подшипники качения показывают минимальные потери на трение.

Каталог импортных подшипников FAG, INA, SKF, NSK, TIMKEN и др.

В мировой экономике подшипниковая отрасль занимает отдельное место, во много это обусловлено значимостью продукции ей выпускаемой.

В нашей стране такую продукцию выпускают на специализированных подшипниковых заводах. Но, в последнее время существенно увеличен импорт подшипников из рубежа. Их поставляют из разных стран мира – США, КНР, Германии и пр.

Для ознакомления с номенклатурой поставляемой продукции достаточно ознакомиться с каталогами подшипников, которые предлагают потребителям зарубежные производители — FAG, INA, SKF, NSK, TIMKEN и многие другие. Достаточно одного взгляда и можно понять всю величину номенклатуры предлагаемых подшипников.

Но при заказе импортной продукции необходимо понимать, что подшипники, поступающие из-за границы, должны соответствовать требованиям наших нормативов и иметь документы, подтверждающие их качество и безопасность в эксплуатации. Подшипники очень часто поделывают. Рекомендуем покупать подшипники только у авторизированных поставщиков.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Подшипники качения и скольжения.

Сегодня подшипники используются во всех механизмах, связанных с вращающимися компонентами. Без подшипников не обходится вращение деталей в часах, валов в двигателе внутреннего сгорания, турбин в шахтах или аттракционов с названием «колесо обозрения».

Подшипник скольжения

Фактически подшипник представляет собой кольцо, надетое на предмет цилиндрической формы. Подшипники бывают радиальными (например, такие используются, чтобы удерживать колесо автомобиля) и упорными (используются в офисных креслах, чтобы они могли вращаться вокруг своей оси). Любой подшипник выполняет три задачи:- Удерживает вал или ось в нужном положении;

- Максимально снижает сопротивление, возникающее при соприкосновении вращающегося вала, с фиксирующей его положение конструкцией;

- Передаёт нагрузку с вращающейся части на другие элементы конструкции.

Подшипники скольжения.

Они представляют собой кольца, внутрь которых помещается втулка или вал. С помощью кольца вал фиксируется нужным образом в пространстве, после чего может начинать вращаться. Подшипники скольжения бывают двух типов: неразъемные и разъемные. Первые представляют собой полноценное кольцо, в которое втулка просто вставляется. Вторые разделяются на две части: в первой фиксируется вал, после чего устанавливается вторая половина подшипника. Такой способ удобнее в эксплуатации, поэтому чаще используют именно раздельные подшипники скольжения.

Устройство подшипника скольжения

В процессе вращения вал непосредственно соприкасается с поверхностью подшипника. Из-за этого обе составные пары «подшипник-вал» начинают тереться друг о друга. В результате этого процесса обе детали быстро изнашиваются, а скорость вращения вала существенно сокращается.Для того, чтобы этого избежать используются различные смазки.Смесь, препятствующая трению, является важнейшим условием долговечной работы подшипника. Кроме повышения срока службы вала и подшипника, смазка позволяет сократить силу трения, обеспечивает теплоотводение и препятствует условиям внешней среды оказывать влияние на детали. Смазки бывают трёх видов:

- жидкие,

- твёрдые

- газообразные.

Достоинства подшипников скольжения

- Низкая вероятность поломки;

- Возможность выдерживать высокие ударные и вибрационные нагрузки;

- Они меньшего радиального размера, чем аналогичные подшипники качения;

- При использовании разъёмных подшипников скольжения их можно демонтировать без разборки других деталей конструкции;

- Низкий уровень шума при работе;

- Могут работать в воде

- Допускается наличие зазора между поверхностью подшипника и валом. Это позволяет использовать даже значительно изношенные детали без потери эффективности;

- Сохраняют высокий КПД даже при работе крупных валов.

Недостатки подшипников скольжения

- Всегда требуют наличия смазки при работе;

- Быстрый износ из-за трения при работе на некачественной смазке;

- Большие затраты на смазочные материалы;

- Необходимость постоянного контроля над условиями работы подшипника;

- Невысокий КПД, по сравнению с подшипниками качения

- Разная скорость износа подшипника и вала;

- Малая долговечность;

- Для изготовления подшипников скольжения используются более дорогие материалы, чем для подшипников качения.

Подшипники качения.

Они устроены сложнее, нежели подшипники скольжения. Во-первых, они представляют собой не одно, а два кольца. Причем диаметр первого больше, чем диаметр второго, настолько, чтобы между ними можно было поместить другие компоненты. Для этого на внешней стороне маленького кольца и внутренней стороне большого кольца вырезают специальные желоба. Обычно между кольцами помещают: шарики, иглы, бочонки или другие по форме тела качения. В результате получается конструкция из нескольких составляющих. Вал вставляется внутрь малого кольца. При вращении он воздействует на первое кольцо, которое вследствие этого раскручивается, увлекая за собой тела качения расположенные между первым и вторым кольцом. Большое кольцо при этом не крутиться, а находится в статичном положении. Из-за наличия тел качения между первым и вторым кольцами многократно уменьшается трение между деталями.

Устройство подшипников качения

Подшипники качения бывают двух типов: с наличием сепаратора и без него. Сепаратор представляет собой широкое кольцо с отверстиями на одинаковом расстоянии. В эти отверстия помещаются тела качения. Это позволяет установить их на одинаковом расстоянии и увеличить эффективность подшипника при сохранении объема используемых материалов. Большинство подшипников создаются с учетом наличия сепараторов. Однако имеются подшипники качения, изготовленные и без него. В таких подшипниках помещается максимальное количество тел качения, поэтому между ними не требуется расстояние. Большое количество тел качения позволяет увеличить грузоподъёмность подшипника.Однако лимит скорости вращения вала в бессепараторных подшипниках намного меньше, чем в подшипниках с наличием сепаратора.Кроме этого, выделяют закрытые и открытые подшипники качения. Первые обладают специальными протекторами, которые защищают элементы подшипника от всех условий внешней среды. В связи с этим они обходятся без дополнительного обслуживания и замены смазки. Подшипники качения открытого типа – более чувствительны к окружающему пространству. В них нередко попадают инородные тела, что приводит к разрушению подшипника.

Закрытый подшипник качения

Основным свойством подшипников качения является низкое трение при соприкосновении поверхности вала с поверхностью подшипника. Из-за тел качения не происходит большой затраты энергии на сопротивление кольца и вала. В связи с этим и резко уменьшается износ и значительно увеличивается коэффициент полезного действия, по сравнению с подшипниками скольжения.Достоинства подшипников качения

- Возможность использования в механизмах с высокой скоростью вращения вала;

- Способность удерживать вал при больших ударных и вибрационных нагрузках;

- Бесшумность работы;

- Маленькие осевые размеры.

- Нет необходимости замены смазки;

- Возможность использования при высоких температурах.

Недостатки подшипников качения

- Высокая стоимость;

- Трудоёмкий процесс изготовления;

- Большой радиус детали;

- Возможность использования только в сухих условиях;

- Не используются с высоконагруженными валами;

- Меньшая надежность по сравнению с подшипниками скольжения.

Не забудь сохранить статью!

podshipnikcentr.ru

размеры по ГОСТу, классификация, таблица размеров :: SYL.ru

Использование в механизмах подшипников качения дает возможность производить машины более высокого класса точности. Машины на этих конструктивных элементах более надежны и имеют больший срок службы. Кроме того, их применение делает ниже эксплуатационные расходы.

Возможности узла, в котором применен подшипник качения, определяется тем, насколько точно установлена эта деталь. Расстояние от базы до оси вращения и от базы до торца вала, а также радиальное и торцовое биение должны быть в определенных пределах точности.

В процессе сборки необходимо стремиться, чтобы обоймы подшипников не деформировались. Форма посадочных мест в корпусе подшипника и на валу должна по форме и шероховатости удовлетворять техническим требованиям, без царапин и заусенцев.

В процессе сборки необходимо стремиться, чтобы обоймы подшипников не деформировались. Форма посадочных мест в корпусе подшипника и на валу должна по форме и шероховатости удовлетворять техническим требованиям, без царапин и заусенцев.

Отличия от подшипников скольжения

В механизмах встречаются два вида подвижных деталей: опоры, основанные на трении скольжения, и опоры, базирующиеся на трении качения.

При использовании первых рабочие поверхности корпуса и вала взаимно перемещаются и взаимодействуют, разделяясь чаще всего смазочными материалами и вкладышем скольжения. Опора работает, когда в деталях, пришедших в соприкосновение, имеет место чистое скольжение.

При использовании первых рабочие поверхности корпуса и вала взаимно перемещаются и взаимодействуют, разделяясь чаще всего смазочными материалами и вкладышем скольжения. Опора работает, когда в деталях, пришедших в соприкосновение, имеет место чистое скольжение.

При втором варианте опор в промежуток между поверхностями, которые взаимно перемещаются, помещаются тела качения (это могут быть ролики или шарики). При этом опоры работают с использованием трения качения. В таких случаях вместо бронзовых, баббитовых или пластиковых вкладышей в опорах, где применяется трение качения, задействованы шариковые или роликовые подшипники из стали.

В соответствии с характером нагрузки опор вращения они бывают радиальные, когда на опору действуют радиальная нагрузка, упорные, когда опора подвергается лишь осевым нагрузкам, и радиально-упорные, когда на опору действуют оба вида нагрузок вместе.

Для каждого типа опоры характерен свой размер, конструкция, технические условия на производство, монтаж и обслуживание.

У подшипников качения и подшипников скольжения различный механизм сопротивления движению и определения изнашивания деталей подвижных опор. Вид необходимого узла определяется на основании оценки порядка эксплуатации механизма или его отдельных узлов.

Преимущества и недостатки

Подшипники качения и скольжения имеют как плюсы, так и минусы. Подшипникам качения можно отдать предпочтение перед подшипниками скольжения благодаря меньшему уровню трения на малых скоростях и при старте с места. Также подшипники качения размеры по осям имеют меньше, что позволяет проще компоновать конструкции самоустанавливающихся опор, не требуя длительного времени на трудную индивидуальную подгонку вкладышей и их приработку. Это особенно важно для цапф, имеющих большие диаметры, работающих под большими нагрузками, с высокими скоростями вращения и температурами.

Подшипники качения и скольжения имеют как плюсы, так и минусы. Подшипникам качения можно отдать предпочтение перед подшипниками скольжения благодаря меньшему уровню трения на малых скоростях и при старте с места. Также подшипники качения размеры по осям имеют меньше, что позволяет проще компоновать конструкции самоустанавливающихся опор, не требуя длительного времени на трудную индивидуальную подгонку вкладышей и их приработку. Это особенно важно для цапф, имеющих большие диаметры, работающих под большими нагрузками, с высокими скоростями вращения и температурами.

Когда использован подшипник качения, улучшается качество смазки деталей и узлов машин, качество их обслуживания, продляется срок жизни посадочных поверхностей шеек цилиндров и валов. Таким образом, для подавляющего большинства опор оборудования они подходят наилучшим образом.

Правда, кроме преимуществ, подшипники качения имеют и ряд минусов.

Например, крупные габариты. Такие конструктивные элементы широко представлены в машиностроительном оборудовании, производятся малыми сериями и очень дорого стоят. Подшипник качения уступает конкурентам по таким параметрам как радиальные размеры, вес и жёсткость.

Например, крупные габариты. Такие конструктивные элементы широко представлены в машиностроительном оборудовании, производятся малыми сериями и очень дорого стоят. Подшипник качения уступает конкурентам по таким параметрам как радиальные размеры, вес и жёсткость.

Очень сложно правильно их подобрать, когда высокие скорости вращения сочетаются действием высоких нагрузок. Общеизвестно, что при увеличении нагрузки и скорости вращения узла снижается его долговечность. Допустим, если нагрузку увеличить на четверть по сравнению с прежней, то срок службы уменьшается в два раза, а при увеличении нагрузки в два раза, долговечность становится меньше в 10 раз.

Маркировка и размеры по ГОСТу

Требования к узлам и деталям формулирует ГОСТ. Подшипники качения описывает ГОСТ 520-2002.

В основу условных обозначений легли следующие их параметры:

- диаметр, который имеет отверстие подшипников;

- серии ширин (или высот) и серии диаметров;

- типы подшипников;

- техническая реализация.

Как правильно по маркировке определить размеры подшипников качения? Таблица обозначений поможет справиться с этой задачей.

Как правильно по маркировке определить размеры подшипников качения? Таблица обозначений поможет справиться с этой задачей.

Все приведенные выше параметры обозначаются знаками (или цифрами). То, из каких цифр состоит маркировка подшипника, зависит от занимаемых ими мест в его условном обозначении, если читать слева направо:

Первая и вторая цифры обозначают диаметр отверстия (если речь идет о диаметре отверстия больше или равном 10 мм). |

Третья цифра указывает серию диаметров. |

Четвертая цифра определяет тип подшипника. |

Пятая и шестая цифры дают представление о конструктивном исполнении. |

Седьмая цифра указывает серию ширин (или высот). |

Размеры

Узнать, как зависят размеры подшипников от их серий, позволяет таблица размеров подшипников. Она позволяет увязать серию с внешним и внутренним диаметром и шириной.

Размеры подшипников качения. Таблица 1.

Ширина | Внешний диаметр | Внутренний диаметр | Серия |

13 мм | 55 мм | 30 мм | 106 |

10 мм | 32 мм | 12 мм | 201 |

11 мм | 35 мм | 15 мм | 202 |

12 мм | 42 мм | 17 мм | 203 |

14 мм | 47 мм | 20 мм | 204 |

15 мм | 52 мм | 25 мм | 205 |

16 мм | 62 мм | 30 мм | 206 |

12 мм | 37 мм | 12 мм | 301 |

13 мм | 42 мм | 15 мм | 302 |

14 мм | 47 мм | 17 мм | 303 |

15 мм | 52 мм | 20 мм | 304 |

14 мм | 35 мм | 15 мм | 502 |

16 мм | 40 мм | 17 мм | 503 |

18 мм | 52 мм | 25 мм | 505 |

19 мм | 47 мм | 17 мм | 603 |

14 мм | 40 мм | 17 мм | 703 |

15,5 мм | 47 мм | 17 мм | 803 |

Это таблица подшипников качения, одна из многих таблиц, описывающих данный вид конструктивных элементов.

Классификация

Одним из признаков, по которому происходит классификация подшипников качения, является форма тел качения. В соответствии с ней подшипники могут быть шариковые и роликовые. Шариковые тела качения, как следует из названия, имеют исключительно шарообразную форму. Роликовые тела качения могут быть цилиндрическими, а также иметь форму бочек или форму конусов.

Следующий признак классификации – направление нагрузки, воспринимаемое подшипником качения. По данному признаку различают подшипники:

- радиальные, которые воспринимают лишь радиальные или в основном радиальные нагрузки;

- радиально-упорные, могущие воспринимать и радиальные, и осевые нагрузки.

Следует отметить, что, регулируемые подшипники не в состоянии функционировать без нагрузки на ось. Упорные способны воспринимать лишь осевые силы. Упорно-радиального типа работают как при осевых, так и при небольших радиальных нагрузках.

Существует также классификация подшипников качения в зависимости от того, из какого количества рядов тел качения они состоят. Они бывают однорядные и двухрядные.

В соответствии с такой характеристикой, как чувствительность к перекосам, выделяют самоустанавливающиеся подшипники. Они способны нормально функционировать даже при возникновении перекоса до 3°.

Система допусков и посадок

Подшипники качения получили широкое распространение. Они производятся на специальных заводах и имеют полную взаимозаменяемость по поверхностям, которые определяются диаметрами колец: D — внешним диаметром внешнего кольца и d — внутренним диаметром внутреннего кольца.

Взаимозаменяемость подшипников качения зависит от требований к точности:

- точность ширины кольца В;

- точность диаметров колец d, D;

- точность поверхностей колец;

- радиальное и осевое биение дорожек качения, определяющее точность вращения;

- точность зазора, который образуется при рабочих параметрах между дорожками качения и телами качения.

Точность сборочных единиц задает ГОСТ. Подшипники качения должны соответствовать требованиям к точности ГОСТ 520–89, согласно которому имеется 5 классов их точности: 0; 6; 5; 4; 2. Большая часть механизмов использует узлы класса точности 0. Узлы классов точности выше нуля используют на высоких скоростях вращения и в ситуациях, требующих высокой точности вращения вала (например, в прецизионных станках). Класс точности указывается перед маркировкой через тире.

Чтобы сохранить взаимозаменяемость подшипников качения, средняя конусность и овальность отверстия и поверхности колец не должны быть больше половины допуска на средние диаметры Dc, dc. Эти параметры вычисляют как среднее арифметическое от максимального и минимального диаметров, которые замерены в 2 крайних сечениях кольца.

Поэтому допуски подшипников качения назначаются на размеры:

Допуски колец определяются лишь классом точности подшипника и его размерами, независимо от свойств соединения с валом и корпусом. Так достигается уменьшение номенклатуры подшипников. Параметры соединения колец с валом и корпусом определяются путем изменения полей допуска вала и отверстия.

Посадки подшипников качения нужно определять таким образом, чтобы кольцо, которое вращается, сидело с натягом, который исключал бы обкатку и проскальзывание кольца вдоль посадочной поверхности в ходе работы в нагруженном режиме.

Посадки зависят от таких факторов:

- класс точности;

- тип и размер нагрузок;

- вид нагружения.

Нагружение может быть местным, циркуляционным и колебательным.

В случае местного нагружения работает только радиальная нагрузка постоянной величины и направления в единственной точке посадочной поверхности подшипника, передающаяся единственной точке поверхности корпуса или вала.

Кольцо, нагруженное таким образом, нужно устанавливать, чтобы был зазор, а затем постепенно проворачивать кольцо, избегая местной выработки кольца, вала и корпуса.

Если имеет место циркуляционное нагружение, воздействие оказывает только радиальная нагрузка, передаваемая всей окружности дорожки подшипника, и она воспринимается последовательно поверхностью корпуса или вала. Кольцо, которое испытывает циркуляционное нагружение, устанавливают на корпус или вал с натягом.

Когда происходит колебательное нагружение, в действие вступают две различные радиальные нагрузки. Одна из них имеет постоянную величину и направление, а другая – вращающаяся. На ограниченный участок беговых дорожек колец влияет равнодействующая этих нагрузок, передаваясь некоторой части на посадочной поверхности корпуса или вала.

Расчет

Расчет подшипников качения на долговечность производится по методу усталостного выкрашивания и на предупреждение пластических деформаций.

Для постоянного режима эти конструктивные элементы рассчитываются по эквивалентной динамической нагрузке с учетом характера и направления сил, действующих на узел. Эквивалентная нагрузка принимается такой, которая обеспечивает тот же срок службы, что и в условиях реальных нагрузок.

Для постоянного режима эти конструктивные элементы рассчитываются по эквивалентной динамической нагрузке с учетом характера и направления сил, действующих на узел. Эквивалентная нагрузка принимается такой, которая обеспечивает тот же срок службы, что и в условиях реальных нагрузок.

Грузоподъемность подшипников характеризуют такие параметры, как базовая динамическая грузоподъемность С и базовая статическая грузоподъемность С0.

Первая — радиальная или осевая нагрузка, выдерживаемая при сроке службы в 1 миллион оборотов. Базовая долговечность – долговечность в условиях надежности 90%.

Расчетную долговечность можно определить как число оборотов в миллионах или часы работы, если в результате на поверхностях 90% деталей партии нет свидетельств усталости металла в виде отслаивания или выкрашивания.

Шарикоподшипники радиальные однорядные

Самая популярная разновидность подшипников качения. Часто используются в конструкциях самой разнообразной аппаратуры. В ее числе валики картонных машин, редукторы, электромоторы. Используются для противодействия радиальным нагрузкам, но могут быть готовы также к восприятию двусторонних осевых нагрузок. Часто их используют исключительно для осевых нагрузок, в особенности если число оборотов вала велико и упорные подшипники использовать нельзя. Если радиальный зазор увеличивается, то возможности осевой грузоподъемности подшипника также становятся больше, поскольку в этой ситуации подшипники обретают характеристики радиально-упорных. Возможна работа подшипников, в случае если относительный перекос внутреннего и наружного колец не больше 20°.

Что касается корпуса подшипников качения, то выполняется он чаще всего из серого чугуна. Материалом для сепараторов подшипников однорядных является стальная штамповка или антифрикционные материалы типа текстолита, латуни, бронзы, дюралюминия. В последние время для производства сепараторов используют полиамидные смолы. Если подшипники имеют высокий класс точности и массивные точеные сепараторы, центровка которых происходит по наружному кольцу при использовании эффективных режимов смазки, тогда возможна их работа даже на скоростях вращения, которые превосходят предельные, описанные в справочниках.

Что касается корпуса подшипников качения, то выполняется он чаще всего из серого чугуна. Материалом для сепараторов подшипников однорядных является стальная штамповка или антифрикционные материалы типа текстолита, латуни, бронзы, дюралюминия. В последние время для производства сепараторов используют полиамидные смолы. Если подшипники имеют высокий класс точности и массивные точеные сепараторы, центровка которых происходит по наружному кольцу при использовании эффективных режимов смазки, тогда возможна их работа даже на скоростях вращения, которые превосходят предельные, описанные в справочниках.

Конструктивные виды радиальных подшипников однорядных:

- имеющие одну защитную шайбу;

- имеющие две защитных шайбы;

- имеющие канавку на наружном кольце и установочное кольцо;

- имеющие установочное кольцо и защитную шайбу;

- имеющие одностороннее и двустороннее уплотнение;

- имеющие канавку для ввода шариков без сепаратора.

Шарикоподшипники с одной защитной шайбой

Производятся исключительно с сепараторами, выполненными методом штамповки. Их использование на высоких скоростях нежелательно. При работе с такими подшипниками используются консистентные смазки. Защитная шайба из металла, которая запрессована в канавку на наружном кольце, может удерживать смазку только с одной стороны. С обратной стороны смазка, которая заложена в подшипник, ограничена крышкой или уплотнением в узле. Появляющееся пространство отчасти заполняют смазками, выбранными для особых условий работы. Такой вариант конструкции детали всегда дает возможность осмотреть ее (в месте крышки или уплотнения) и по ходу работы провести добавочную смазку.

Шарикоподшипники с двумя защитными шайбами

Обладают такими же сепараторами и скоростными параметрами, что и предыдущая деталь, но рабочая смазка подшипников качения, закладывается между шайбами в процессе сборки на заводе. Применяется этот вид сборочного узла в ситуациях, когда невозможно сделать уплотнение в узле. Так конструкция становится проще и уменьшается общий вес узла. Внутренние детали такого подшипника осмотру в ходе работы не поддаются.

Шарикоподшипники с канавкой на наружном кольце

Посредством разрезного установочного кольца, входящего в канавку на кольце с наружной стороны, имеется возможность фиксации подшипника внутри корпуса, не требующего упора наружного кольца, в заплечики корпуса для опоры. Однако их способность к восприятию радиальных нагрузок значительно больше, чем для осевых. Использование установочных колец делает конструкцию проще, уменьшает размеры узлов и дает возможность сквозной расточки отверстий корпусов.

Шарикоподшипники с уплотнением

Широко используются подшипники, имеющие двустороннее уплотнение. Оно представляет собой резиновую мембрану. Узлы, где применено это уплотнение, характеризуются неплохой герметичностью. Как следствие, заводская смазка не вытекает и исключается попадание в нее сторонних частиц. Сепараторы таких шарикоподшипников обычно точеные текстолитовые или бронзовые. Хотя уплотнение их и контактного типа, они имеют возможность работы на повышенных скоростях вращения.

Шарикоподшипники с уплотнением часто используются в опорах электродвигателей. В этих узлах щеточная пыль выделяется настолько интенсивно, что способна быстро приводить к поломке шарикоподшипников других типов.

Шарикоподшипники с канавкой для ввода шариков без сепаратора

Их отличие от прочих подшипников классической конструкции в наличии профрезерованных канавок в бортах колец. Через эти канавки происходит вставка шариков. Поскольку шариков такой подшипник качения имеет больше, чем сепараторный, это дает выигрыш в грузоподъемности. Их назначение — работа на небольших скоростях вращения из-за чрезмерного трения соприкасающихся тел качения. Там, где имеются осевые нагрузки, лучше отказаться от их применения, поскольку под их действием шарики часто смещаются по отношению к осям дорожек качения.

Как конструктивный вариант таких шарикоподшипников встречаются узлы, где есть и канавка для вставки шариков, и защитные шайбы.

Данные узлы используются без применения смазки в сушильных камерах и узлах, применяющих качательное движение.

www.syl.ru

Классификация подшипников качения

Подшипник – механизм, обеспечивающий вращение вала с минимальными потерями на трение за счет использования тел качения, имеющих низкий коэффициент трения. Наиболее распространенными в промышленности являются подшипники качения, которые в свою очередь имеют очень много подвидов. Подробная классификация подшипников качения будет рассмотрена в этой статье.Классификация по различным признакам

Подшипники качения – это подшипниковые механизмы, в которых основными рабочими элементами являются тела качения, имеющие низкий коэффициент трения. В зависимости от их количества, расположения, конструктивных особенностей подшипники качения подразделяются на множество категорий. Ниже будут даны признаки и типы подшипников качения, которые обладают этими признаками. Также будут даны пояснения по маркировке (российская маркировка по ГОСТ 3189-89). По виду тел качения- Шариковые – сферические тела качения

- Роликовые – цилиндрические (игольчатые) тела качения

Различные тела качения

Конструкция подшипников качения позволяет использовать оба вида тел качения, в зависимости от назначения. Сферические тела качения имеют более низкий коэффициент трения, но роликовые тела качения выдерживают повышенную нагрузку. За маркировку типа подшипникового узла отвечает четвертая цифра справа.Шариковые подшипниковые механизмы маркируются цифрами: 0, 1, 6, 8. Роликовые: 2, 3, 4, 5, 7, 9.По количеству рядов тел качения

- Однорядные

- Двухрядные

- Многорядные

Разное количество дорожек

За маркировку этого признака отвечают 5 и 6 цифры маркировки. Подробно они описаны в ГОСТе 3395-89. По форме колец подшипника- Цилиндрический

- Конический

Конический подшипник

По типу воспринимаемой нагрузки Виды подшипников качения по этому признаку:- Радиальные

- Радиально-упорные

- Упорные

- Самоустанавливающиеся

- Несамоустанавливающиеся

Самоустанавливающийся подшипник

Самоустанавливающиеся подшипниковые механизмы представляют из себя сферические двухрядные шариковые или роликовые подшипники. Первые позволяют работать при повышенных оборотах, а вторые при повышенных радиальных и осевых нагрузках.Установка таких подшипниковых узлов позволит компенсировать перекосы или прогибы валов.По ширине подшипника

- Узкие (7)

- Нормальные (1)

- Широкие (2)

- Особоширокие (3, 4, 5, 6)

- Сверхлегкие (8, 9)

- Особолегкие (1, 7)

- Легкие (2)

- Средние (3)

- Тяжелые (4)

- Легкие широкие (5)

- Средние широкие (6)

- Низший

- Высший

- Дополнительный

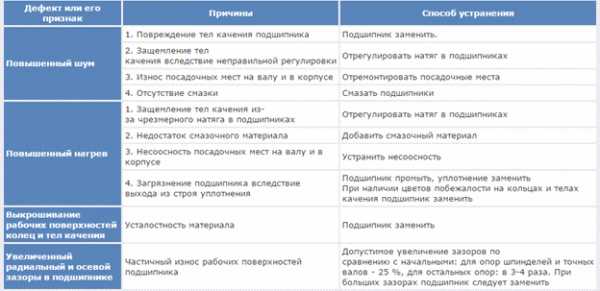

Дефекты подшипников.

Классификации подлежат не только сами подшипниковые механизмы, но и возможные дефекты. Наличие информации о них позволяет произвести точный расчет подшипников качения, а также производить своевременный ремонт подшипников качения. Итак, дефекты подшипников качения можно разделить на следующие группы:- Повышенный шум

- Повышенный нагрев

- Выкрошивание рабочих поверхностей колец и тел качения

- Увеличенный радиальный и осевой зазоры в подшипнике

Дефекты узлов

Устройство узлов обязывает производить очень точный монтаж подшипников качения, чтобы избежать появления этих дефектов. Одним из способов своевременно и точно выявить неисправность является вибродиагностика подшипников качения. Форма вибрационного сигнала позволяет очень точно определить характер неисправности.Достоинства и недостатки подшипников качения

В завершении хотелось бы сказать пару слов об этих узлах в целом. Подшипники качения получили повсеместное применение, т.к. низкий коэффициент трения позволяет очень эффективно использовать механизмы. Помимо традиционных подшипниковых узлов встречается и линейный подшипник. Он служит для линейного перемещения и иногда называется шариковой втулкой. Действующие на подшипники силы можно уменьшить за счет низкого коэффициента трения, а также возможна регулировка подшипников. Но это уже выходит за рамки данной статьи. Более подробная информация здесь. Также обратите внимание на очень интересный семинар С уважением, команда podshipnikcentr.ruНе забудь сохранить статью!

podshipnikcentr.ru

Виды, назначение и обозначения подшипников

Обозначения подшипников сегодня крайне активно используются в различных сферах современного производства, ведь это абсолютно незаменимая деталь, которая сегодня применяется в преимущественном большинстве самых разнообразных механизмов и узлов. На сегодняшний день их повсеместно используют во всем, начиная от миниатюрной техники бытового назначения и заканчивая огромными механизмами, использующимися в промышленном производственном оборудовании.

Ни одно современное предприятие, промышленный комплекс или же производственное объединение не может не использовать те или иные обозначения подшипников и сами изделия, которые при этом имеют ограниченный срок службы, и единственной причиной такого явления является то, что им просто нет какой-то конкретной альтернативы. В связи с этим бесперебойность и активность работы различных предприятий, а значит, и их экономическая эффективность непосредственно зависят от того, насколько своевременно поставляются и ставятся такие изделия в случае их износа.

История

Не все правильно понимают старую поговорку, говорящую о том, что все новое представляет собой просто давно забытое старое. Это бессмертное высказывание вполне подходит практически под любые современные технологии, и в частности, это касается подшипника, несмотря на то, что с тех времен, как появились первые обозначения подшипников, прошел уже огромный эволюционный путь, и изначально такие изделия выглядели далеко не так, как их сегодня представляют многие.

Если совсем глубоко окунаться в историю, то начать стоит с 3500 года до н.э., когда жители Древнего Египта использовали, хоть и достаточно примитивные, но в то же время для своего времени крайне эффективные опорные подшипники, в которых, правда, на тот момент еще не использовались шарики. Приблизительно в 700-м году до н.э. кельты уже прекрасно знали и достаточно активно использовали изделия, которые в наше время обозначения подшипников именуют как цилиндрические устройства качения.

Следующий шаг – 330 год до н.э., в котором один из известнейших инженеров Древней Греции Диад смог создать полноценную осадную машину, одним из основных элементов которой были достаточно примитивные подшипники. Данная машина представляла собой полноценный массивный таран, который мог без труда передвигаться при помощи роликовых направляющих. Именно так на практике был показан принцип, который несет в себе любой шариковый подшипник качения, то есть трение скольжения получилось заменить трением качения, благодаря чему машина смогла без труда выполнять поставленные перед ней задачи, используя гораздо меньше силы.

В 1490 году Леонардо да Винчи изобрел первый в мире чертеж подшипника качения. Стоит отметить тот факт, что данное изобретение вызвало самый настоящий фурор в кругах специалистов, но на самом деле с течением времени многие поняли, что на тот момент такому изделию просто не находилось практического применения.

В 1794 году произошло первое патентование подшипника качения, который является аналогом современного устройства. К сожалению, использованию этого образца на практике тоже не суждено было состояться, потому что для того, чтобы полноценно реализовать данную идею, нужно было иметь другие технические возможности, так как использование ручной полировки не позволяло добиться соответствующих результатов.

В 1839 году ученый из Америки по имени Исаак Бэббит изобретает специализированный сплав, с помощью которого начали производиться шарики, которые дальше включал в свой состав полноценный роликовый подшипник качения. Данный сплав включал в свой состав медь, сурьму, свинец и олово.

Далее произошел настоящий прорыв в области обоснованных с технической точки зрения конструкций подшипника, и преимущественное большинство из них, естественно, было запатентовано. В 1853 году Филлип Мориц Фишер конструирует первый в истории педальный велосипед, механизмы которого содержали в себе специализированный роликовый подшипник.

Последним действительно значимым для запуска повсеместного распространения и использования таких изделий событием стало то, что Фридрих Фишер создал в 1883 году машину, при помощи которой осуществлялось шлифование шариков, изготовленных из закаленной стали. При этом стоит отметить тот факт, что данная машина позволяла получить такой высокий уровень шлифования, который ранее был просто недостижим. За счет создания данной машины появился знаменитый на весь мир швейнфуртский подшипниковый завод, а в дальнейшем подобные изделия уже начали применяться практически повсеместно.

С тех пор непрерывно осуществлялось совершенствование технологий огромными темпами – закупалось более точное оборудование, начал проставляться номер подшипника, разрабатываться определенные стандарты производства. В конце концов мы видим знакомое многим изделия, без которого в наши дни практически невозможно представить себе современное производство.

Самыми востребованными и популярными в наше время можно назвать подшипники скольжения и качения, поэтому в данной статье мы разберем именно их использование.

Подшипники качения

Основным принципом данного подшипника является применение силы трения качения. Такое изделие имеет конструкцию, которая составляется из двух металлических колец с желобом, между которыми размещаются ролики, иглы или шарики, фиксирующиеся внутри сепаратора, размещенного между кольцами. Стоит отметить, что можно найти не один номер подшипника, предусматривающий возможность отсутствия сепаратора в его конструкции.

В чем их различия?

Современные подшипники качения принято классифицировать по нескольким основным признакам:

- Вид тел, которые используются для обеспечения того самого качения – роликовый/игольчатый или же шариковый подшипник;

- Тип возможной нагрузки – линейные, упорные, радиальные, радиально-упорные и шариковые винтовые передачи.

- Общее количество используемых элементов – от однорядных до многорядных.

- Возможность обеспечения компенсации того, что в конструкции отсутствует соосность втулки и вала – несамоустанавливающиеся и самоустанавливающиеся.

Преимущества

Существует целый ряд достоинств, которыми выгодно отличаются такие подшипники. ГОСТ устанавливает достаточно жесткие нормы производства таких изделий, соответствие которым должно обеспечивать следующие преимущества:

- Предельно высокий КДА, который обеспечивается за счет достижения минимальных потерь из-за трения.

- В разы, а в некоторых случаях даже в десятки раз уменьшенный момент трения по сравнению с подшипниками скольжения.

- Полное отсутствие какой-либо потребности в применении дорогостоящих цветных металлов, без которых не могли бы эффективно использоваться подшипники скольжения, что крайне положительно сказывается на изначальной себестоимости и, соответственно, конечной цене, которую имеют такие подшипники. ГОСТ при этом достаточно четко указывает требования к их производству, поэтому не приходится беспокоиться о том, что за меньшие деньги вы получите не столь качественное изделие.

- Возможность изготовления подшипников практически любых интересующих вас габаритов по направлению к оси, благодаря чему диапазон их применения значительно расширяется.

- Великолепные эксплуатационные параметры, а также полная неприхотливость в обслуживании в комбинации с относительной простотой замены.

- Предельно низкий расход смазки.

- Достаточно низкая стоимость, что представляет собой следствие слишком большой массовости производства таких изделий, а также количества используемых материалов.

- Довольно высокая степень взаимозаменяемости, что также положительно сказывается на общей простоте и величине скорости ремонта различного оборудования и машин.

Минусы

При этом нельзя не сказать о том, что даже обозначение импортных подшипников такого типа предусматривает наличие у них определенных недостатков, а именно:

- Относительно небольшой диапазон применения. В преимущественном большинстве случаев, если разбирать обозначения подшипников, расшифровка их характеристик четко указывает на их полную непригодность для применения в оборудовании, работающем на сверхвысоких скоростях и с большими вибрационными и ударными нагрузками, так как все это подобным изделиям неподвластно.

- Довольно большая масса и габариты в радиальном направлении.

- Отсутствие возможности создания полностью бесшумных подшипников из-за погрешности форм.

- Достаточно сложная установка всевозможных подшипниковых узлов.

- Нужно крайне внимательно относиться к тому, чтобы максимально точно устанавливать такие изделия, о чем свидетельствуют обозначения подшипников. Расшифровка основных параметров и практических примеров их использования говорит о том, что даже небольшие неточности в конечном итоге могут привести к выведению из строя всего узла.

- В процессе изготовления маленьких партий подшипников с нестандартными типоразмерами их стоимость увеличивается довольно сильно.

Подшипники скольжения

Обозначение подшипников по ГОСТ говорит о том, что устройства скольжения представляют собой корпус с отверстием, внутри которого находится смазочное приспособление и специализированная втулка, изготовленная из антифрикционного материала. Вращение вала осуществляется за счет зазора, предусмотренного между ним и отверстием. Стоит отметить тот факт, что расчету данного зазора уделяется особенное внимание, так как в противном случае просто не удастся обеспечить действительно эффективную работу данного изделия. Именно поэтому обозначение подшипников SKF и лого других крупнейших мировых производителей, как минимум, позволяет быть уверенным в том, что их характеристики соответствуют изделиям высокого уровня и не дадут сомневаться в эффективности применяемых изделий.

Трение скольжения в подобных изделиях разделяется на несколько основных категорий:

- Граничное. Смазочный материал покрывает изделие тонкой пленкой, в то время как подшипник с валом соприкасается на полную или же просто затрагивает участки на большой протяженности.

- Жидкостное. За счет применения слоя достаточно жидкой смазки исключается непосредственное непрерывное соприкосновение поверхностей подшипника и вала. Такой контакт может или полностью отсутствовать или же быть непостоянным в определенных участках.

- Газовое. За счет присутствия газовой прослойки между изделием и валом полностью исключается возможность их непосредственного соприкосновения.

- Сухое. Смазка не используется в принципе, а валы при этом полностью покрывают диаметры подшипников или же те ложатся на участки значительной протяженности.

В зависимости от типа используемого изделия может использоваться пластичная, жидкая, газообразная или же твердая смазка.

Классификация

Классификация таких изделий осуществляется в зависимости от следующих признаков:

- Форма отверстия – одноповерхностные или многоповерхностные; со смещенным центром или без смещения; со смещенной поверхностью или без смещения.

- Направления возникающей нагрузки – осевые, радиальные или же радиально-упорные.

- Количество используемых масляных клапанов – один или два и более.

- Конструкция – разъемные, неразъемные или же встроенные.

- Регулируемость – возможность регулировки или же ее отсутствие.

Преимущества

Если говорить об основных достоинствах таких изделий, всего их можно выделить несколько:

- Крайне широкий диапазон возможных сфер применения за счет того, что подшипники могут нормально работать даже на больших ударных и вибрационных нагрузках или же при достаточно высокой скорости.

- Достаточно высокая степень экономичности, если используется вал с большим диаметром.

- Возможность использования в виде разъемного подшипника.

- Возможность обеспечения регулировки зазора, благодаря чему может устанавливаться ось вала с предельной точностью.

Недостатки

При этом, естественно, у таких изделий есть и некоторые минусы:

- В отличие от того, как указывается обозначение подшипников качения, здесь не самый высокий КПД, так как присутствуют довольно существенные потери от трения.

- Нет возможности обеспечения нормальной работы без регулярного смазывания.

- Неравномерный износ цапфы и самого изделия.

- Достаточно высокая себестоимость из-за необходимости регулярного применения цветных металлов в процессе производства.

- Огромная трудоемкость в изготовлении.

Маркировка

Все изделия, которые изготавливаются на территории России, должны в обязательном порядке маркироваться производителями, причем устанавливается обозначение подшипников по ГОСТ. В маркировку любого современного подшипника входит семь цифр главного обозначения, а также несколько дополнительных знаков, которые располагаются слева или же справа от основного обозначения. При этом стоит отметить тот факт, что от основного дополнительная маркировка слева всегда должна отделяться дефисом, в то время как справа находится буквенное обозначение подшипников. При этом знаки в любом случае должны читаться только слева направо.

Левые знаки, которые включает в себя обозначение подшипников на чертеже, содержат в себе следующее:

- момент трения;

- категорию изделия;

- класс точности;

- группу радиального зазора.

Справа же указывается следующее:

- конструктивные изменения;

- материал, использующийся в процессе изготовления данных деталей;

- смазочный материал;

- температура отпуска;

- основные требования к обеспечению определенного уровня вибрации.

Диаметры

Если речь идет об обозначении диаметров, размер которых составляет не более 10 мм, то в таком случае рассматривается значение номинального диаметра, и единственным исключением здесь являются подшипники, имеющие отверстия с диаметром в диапазоне 0.6-2.5 мм, обозначение которых осуществляется дробным числом. В остальных ситуациях, если диаметр имеет дробное значение, то в таком случае обозначение будет иметь округленное до целого, в то время как на втором месте в обозначении данного изделия ставится цифра «5».

Подшипники, диаметр отверстия которых составляет 10, 12, 15 или же 17 мм, в своем обозначении диаметра имеют числа 00, 01, 02 или же 03 соответственно. Если же это отверстие, размер которого находится в диапазоне от 10 до 19 мм, но при этом не входит в перечисленный выше список, то в таком случае изделие обозначается ближайшим числом из вышеперечисленного, а в третьей позиции маркировки ставится цифра «9».

Если диаметр отверстия составляет 22, 28, 32 или же 500 мм, то в таком случае им указываются дробные значения. К примеру, изделие с диаметром 22 мм может иметь обозначение «602/22».

Если диаметр отверстия имеет целое или дробное число, не кратное пяти, то в таком случае они обозначаются в виде округленных до целого числа частных от деления настоящего диаметра на 5. При этом основное обозначение таких изделий включает в себя на третьем месте цифру «9».

Внутренний диаметр подшипников, имеющий отверстие более 500 мм, имеет обозначение, которое полностью совпадает с указанным значением диаметра отверстия, рассчитанного в миллиметрах.

Помимо всего прочего, указывается размерная серия подшипника, которая включает в себя сочетание серий ширин и диаметров для определения точных габаритов.

fb.ru