Мартеновская печь Википедия

Строение мартеновской печиМарте́новская печь (марте́н) — плавильная печь для переработки передельного чугуна и лома в сталь нужного химического состава и качества. Название произошло от фамилии французского инженера и металлурга Пьера Эмиля Мартена, создавшего первую печь такого образца в 1864 году.

Описание[ | ]

В 1864 году Пьер Мартен предложил новый способ получения литой стали в регенеративных пламенных печах. Использовав разработанный незадолго до этого немецким инженером К. В. Сименсом принцип регенерации тепла продуктов горения, Мартен применил его для подогрева не только воздуха, но и газа. Благодаря этому удалось получить температуру, достаточную для выплавки стали. Мартеновский способ стал широко применяться в металлургии в последней четверти XIX века.

В зависимости от состава огнеупорных материалов подины печи мартеновский способ выплавки стали может быть основным (в составе огнеупора преобладают СаО и MgO) и кислым (подина состоит из SiO

Основной принцип действия — вдувание раскалённой смеси горючего газа и воздуха в печь с низким сводчатым потолком, отражающим жар вниз, на расплав. Нагревание воздуха происходит посредством продувания его через предварительно нагретый регенератор (специальная камера, в которой огнеупорным кирпичом выложены каналы). Нагрев регенератора до нужной температуры осуществляется очищенными горячими печными газами. Происходит попеременный процесс: сначала нагрев регенератора продувкой печных газов, затем продувка холодного воздуха.

Мартеновский способ также зависит от состава шихты, используемой при плавке. Различают такие разновидности мартеновского способа выплавки стали:

Технология[ | ]

ru-wiki.ru

Последняя мартеновская печь — Российское фото

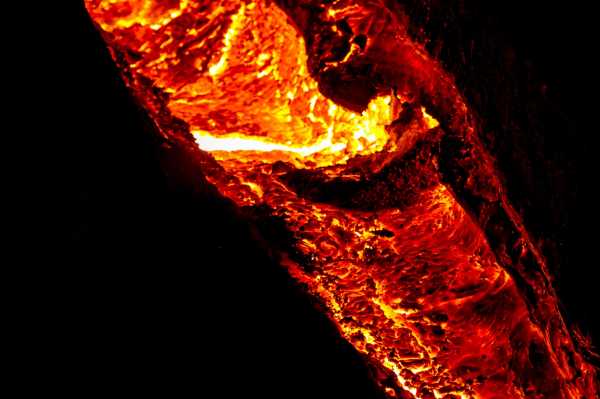

На Выксунском металлургическом заводе (ВМЗ) закрылось последнее крупное мартеновское производство в России. Алексей Богачев снял фоторепортаж о конце эпохи.23 марта 2018 года последний в России мартеновский цех закрылся. Его сотрудников в основном переориентировали на работу в новом трубном цехе ВМЗ, который сейчас строится (цех № 1) и на литейно-прокатном комплексе, а оборудование законсервировали. Колесопрокатное производство ВМЗ полностью переходит на покупную заготовку. В 2018 году будут определены дальнейшие планы в отношении как оборудования и цеха, так и территории, которую тот пока занимает.

|

|

Мартеновская печь — плавильная печь для переработки передельного чугуна и лома в сталь нужного химического состава и качества. Название ее произошло от фамилии французского инженера и металлурга Пьера Эмиля Мартена, создавшего в 1864 году первую печь такого образца.

Первая мартеновская печь в России была построена в 1870 году также на нижегородской земле, на Сормовском заводе.

Основной принцип мартеновского способа производства стали — вдувание раскаленной смеси горючего газа и воздуха в печь с низким сводчатым потолком, отражающим жар вниз, на расплав. Воздух нагревается благодаря продуванию его через предварительно нагретый регенератор (специальная камера, каналы в которой выложены огнеупорным кирпичом). Нагревают регенератор до нужной температуры очищенные горячие печные газы. Происходит попеременный процесс: сначала продувка печных газов, затем продувка холодного воздуха.

|

|

|

|

В XXI веке мартеновский способ производства сохранился только в России, на Украине и в Индии. Он практически вытеснен гораздо более эффективным кислородно-конвертерным способом (около 63 % мирового производства), а также электроплавкой (более 30 %). Начиная с 1970-х годов новые мартеновские печи в мире больше не строятся. По результатам 2008 года на мартеновский способ производства приходилось 2,2 % объема мировой выплавки стали.

Первая мартеновская печь на Выксунском металлургическом заводе была построена в 1892 году.

В 1937–1939 годах была проведена масштабная реконструкция мартеновского цеха. В первые месяцы Великой Отечественной металлурги Выксы освоили выпуск броневых марок стали для танков, орудий и другого вооружения. После войны цех был модернизирован, а его мощность — увеличена.

|

|

|

|

В 1975 году в связи с коренной реконструкцией завода старый мартеновский цех, прослуживший стране 83 года, закрыли. Новый мартеновский цех № 2 в 1973–1974 годах освоил выплавку и разливку колесной стали, которая и стала его основной продукцией. Оснащенный двумя печами емкостью по 250 тонн каждая (сейчас работает только одна из них), он до сих пор действует, являясь основным производителем заготовки для колесопрокатного производства ВМЗ. В 2004–2005 годах мартеновские печи завода были модернизированы, создан полностью автоматизированный участок внепечной обработки стали в составе установки «печь — ковш» и вакууматора камерного типа, что значительно повысило производительность и качество выпускаемой продукции.

Объединенная металлургическая компания (АО «ОМК») — один из крупнейших российских производителей металлопродукции для ведущих энергетических, транспортных и промышленных предприятий.

Выксунский металлургический завод входит в состав ОМК с 1999 года. На предприятии работают свыше 15 тысяч сотрудников. Год его основания — 1757, основатели — братья Баташевы. Это № 1 в Европе по выпуску труб для магистральных трубопроводов и ж/д колес.

Выкса (городской округ город Выкса) — один из центров металлургии России с более чем 260-летней историей. Расположен в Нижегородской области, в 350 километрах от Москвы.

rosphoto.com

Мартеновская печь Википедия

В 1864 году Пьер Мартен предложил новый способ получения литой стали в регенеративных пламенных печах. Использовав разработанный незадолго до этого немецким инженером К. В. Сименсом принцип регенерации тепла продуктов горения, Мартен применил его для подогрева не только воздуха, но и газа. Благодаря этому удалось получить температуру, достаточную для выплавки стали. Мартеновский способ стал широко применяться в металлургии в последней четверти XIX века.

В зависимости от состава огнеупорных материалов подины печи мартеновский способ выплавки стали может быть основным (в составе огнеупора преобладают СаО и MgO) и кислым (подина состоит из SiO2). Выбор футеровки зависит от предполагаемого состава шлака в процессе плавки.

Основной принцип действия — вдувание раскалённой смеси горючего газа и воздуха в печь с низким сводчатым потолком, отражающим жар вниз, на расплав. Нагревание воздуха происходит посредством продувания его через предварительно нагретый регенератор (специальная камера, в которой огнеупорным кирпичом выложены каналы). Нагрев регенератора до нужной температуры осуществляется очищенными горячими печными газами. Происходит попеременный процесс: сначала нагрев регенератора продувкой печных газов, затем продувка холодного воздуха.

Мартеновский способ также зависит от состава шихты, используемой при плавке. Различают такие разновидности мартеновского способа выплавки стали:

- скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25—45 % чушкового передельного чугуна; процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома

- Вид снаружи на мартеновскую печь

Периоды процесса получения стали в мартеновской печи длятся от пяти до восьми часов (при скоростном сталеварении — до 4,5—5,5 часа) и состоят из этапов

- Плавление. Плавление начинается ещё до окончания загрузки печи. Плавление стараются проводить при максимальной температуре, чтобы препятствовать растворению в металле газов и не допустить излишнего окисления. В этот период интенсивно окисляются кремний, марганец, железо, фосфор, образуется большое количество закиси железа FeO{\displaystyle \mathrm {FeO} }.

- Окисление. Происходит окисление углерода за счёт ранее образованного FeO{\displaystyle \mathrm {FeO} }. Формула реакции: C+FeO=C

ruwikiorg.ru

Мартеновская печь — Вики

В 1864 году Пьер Мартен предложил новый способ получения литой стали в регенеративных пламенных печах. Использовав разработанный незадолго до этого немецким инженером К. В. Сименсом принцип регенерации тепла продуктов горения, Мартен применил его для подогрева не только воздуха, но и газа. Благодаря этому удалось получить температуру, достаточную для выплавки стали. Мартеновский способ стал широко применяться в металлургии в последней четверти XIX века.

В зависимости от состава огнеупорных материалов подины печи мартеновский способ выплавки стали может быть основным (в составе огнеупора преобладают СаО и MgO) и кислым (подина состоит из SiO2). Выбор футеровки зависит от предполагаемого состава шлака в процессе плавки.

Основной принцип действия — вдувание раскалённой смеси горючего газа и воздуха в печь с низким сводчатым потолком, отражающим жар вниз, на расплав. Нагревание воздуха происходит посредством продувания его через предварительно нагретый регенератор (специальная камера, в которой огнеупорным кирпичом выложены каналы). Нагрев регенератора до нужной температуры осуществляется очищенными горячими печными газами. Происходит попеременный процесс: сначала нагрев регенератора продувкой печных газов, затем продувка холодного воздуха.

Мартеновский способ также зависит от состава шихты, используемой при плавке. Различают такие разновидности мартеновского способа выплавки стали:

- скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25—45 % чушкового передельного чугуна; процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома

- Вид снаружи на мартеновскую печь

Периоды процесса получения стали в мартеновской печи длятся от пяти до восьми часов (при скоростном сталеварении — до 4,5—5,5 часа) и состоят из этапов[1]:

- Плавление. Плавление начинается ещё до окончания загрузки печи. Плавление стараются проводить при максимальной температуре, чтобы препятствовать растворению в металле газов и не допустить излишнего окисления. В этот период интенсивно окисляются кремний, марганец, железо, фосфор, образуется большое количество закиси железа FeO{\displaystyle \mathrm {FeO} }.

- Окисление. Происходит окисление углерода за счёт ранее образованного FeO{\displaystyle \mathrm {FeO} }. Формула реакции:

ru.wikiredia.com

Мартеновская печь — Википедия

Материал из Википедии — свободной энциклопедии

Строение мартеновской печи

Строение мартеновской печиМарте́новская печь (марте́н) — для переработки передельного чугуна и лома в сталь нужного химического состава и качества. Название произошло от фамилии французского инженера и металлурга Пьера Эмиля Мартена, создавшего первую печь такого образца в 1864 году.

Описание[ | ]

В зависимости от состава огнеупорных материалов подины печи мартеновский способ выплавки стали может быть основным (в составе огнеупора преобладают СаО и MgO) и кислым (подина состоит из SiO2). Выбор футеровки зависит от предполагаемого состава шлака в процессе плавки.

Основной принцип действия — вдувание раскаленной смеси горючего газа и воздуха в печь с низким сводчатым потолком, отражающим жар вниз, на расплав. Нагревание воздуха происходит посредством продувания его через предварительно нагретый регенератор (специальная камера, в которой огнеупорным кирпичом выложены каналы). Нагрев регенератора до нужной температуры осуществляется очищенными горячими печными газами. Происходит попеременный процесс: сначала нагрев регенератора продувкой печных газов, затем продувка холодного воздуха.

Мартеновский способ также зависит от состава шихты, используемой при плавке. Различают такие разновидности мартеновского способа выплавки стали:

- , при котором шихта состоит из стального лома (скрапа) и 25—45% чушкового передельного чугуна; процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома

- , при котором шихта состоит из жидкого чугуна (55—75%), скрапа и железной руды; процесс применяют на металлургических заводах, имеющих доменные печи.

Технология[ | ]

Вид снаружи на мартеновскую печьПериоды процесса получения стали в мартеновской печи длятся от пяти до восьми часов (при — до 4,5—5,5 часа) и состоят из этапов[1]:

- Плавление. Плавление начинается ещё до окончания загрузки печи. Плавление стараются проводить при максимальной температуре, чтобы препятствовать растворению в металле газов и не допустить излишнего окисления. В этот период интенсивно окисляются кремний, марганец, железо, фосфор, образуется большое количество закиси железа FeO{\displaystyle \mathrm {FeO} }.

- Окисление. Происходит окисление углерода за счёт ранее образованного FeO{\displaystyle \mathrm {FeO} }. Формула реакции: C+F

encyclopaedia.bid

Мартеновская печь — Большая советская энциклопедия

Мартен (Martin) Пьер [18.8.1824, Бурж, департамент Шер, — 25(?).5.1915, Фуршамбо, департамент Ньевр], французский металлург. По окончании горной школы работал на металлургическом заводе своего отца в…

Огнеупоры, материалы и изделия, изготовляемые преимущественно на основе минерального сырья, обладающие огнеупорностью не ниже 1580 °С. Возникновение производства О. исторически связано с развитием…

Двухванная печь, агрегат из двух ванн для выплавки стали, в котором тепло отходящих газов, образующихся в одной из ванн при продувке расплавленного металла кислородом, используется для нагрева…

Мартеновское производство, производство в мартеновских печах металлургических или машиностроительных заводов литой стали заданного химического состава. Сталь получается путём окислительной плавки…

Мартеновская печь (от имени П. Мартена), пламенная регенеративная печь для переработки чугуна и стального лома в сталь заданного химического состава и качества.

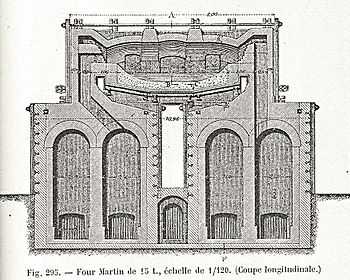

М. п. состоит из следующих основных частей (рис.): рабочего пространства (под, передняя и задняя стенки, свод), где осуществляется плавка; головок (правой и левой), состоящих из собственно головок и вертикальных каналов для подачи топлива и воздуха в рабочее пространство и отвода из него продуктов сгорания; шлаковиков (воздушных и газовых) — для осаждения и накопления пыли и частиц шлака, выпадающих из проходящих через них продуктов сгорания; регенераторов (воздушных и газовых) — для подогрева поступающих в печь газа и воздуха теплом выходящих из рабочего пространства продуктов сгорания; боровов (каналов) для воздуха, газа и продуктов сгорания; системы перекидных клапанов, предназначенных для изменения направления подачи в печь топлива и воздуха и отвода из рабочего пространства продуктов сгорания; котла-утилизатора; дымовой трубы. Рабочее пространство и головки печи расположены выше рабочей площадки цеха и условно называются верхним строением печи. Остальные части находятся под рабочей площадкой и называются нижним строением. М. п. — агрегат симметричный: правая и левая её стороны относительно вертикальной оси одинаковы по устройству. Топливо и воздух для горения поступают в рабочее пространство поочерёдно то с правой, то с левой стороны; продукты сгорания отводятся из рабочего пространства соответственно с противоположной стороны. Изменение направления подачи топлива и воздуха, то есть изменение направления факела в рабочем пространстве, осуществляется системой клапанов и шиберов и называется «перекидкой» клапанов. Продукты сгорания поступают из шлаковика в регенератор сверху при температуре 1500— 1600 °C и, проходя по насадке (огнеупорная кладка регенераторов), передают ей значительную часть содержащегося в них тепла. При последующем прохождении через нагретую насадку холодного воздуха или газа они нагреваются до 1100— 1200 °С.

Все элементы М. п. выкладывают из огнеупорных материалов (см. Огнеупоры). В зависимости от характера огнеупорных материалов, из которых выложено рабочее пространство, М. п. делятся на основные и кислые. Для кладки основной М. п. применяют магнезитовый, магнезито-хромитовый, хромомагнезитовый кирпичи, магнезитовый порошок (для наварки пода), для кладки кислой М. п. — динасовый кирпич и кварцевый песок. В нижнем строении печи используются форстеритовый, высокоглинозёмистый, магнезитовый и шамотный кирпичи. Для придания строительной прочности всей конструкции печи кладка крепится металлической арматурой. Узлы и детали М. п., работающие в условиях высоких температур, постоянно охлаждаются.

М. п. бывают двух типов — стационарные и качающиеся. Большинство М. п. стационарные. Качающиеся М. п. обычно применяются для переработки фосфористых чугунов, так как при этом требуется несколько раз «скачивать» богатый фосфором шлак, что легче осуществлять на качающихся печах. М. п. могут отапливаться жидким (мазутом) или газообразным (природный, смешанный, генераторный газ) топливом. Смешанный газ (коксовый и доменный) и генераторный газ, обладающие недостаточной теплотой сгорания, перед поступлением в рабочее пространство подогреваются в регенераторах примерно до 1150 °С. Природный газ и мазут используются без подогрева. Кислород, служащий для интенсификации горения топлива, вводится через фурмы, помещенные в головках печи, а подаваемый для продувки ванны — через фурмы, опускаемые в отверстия в своде. Некоторое количество топлива может поступать вместе с кислородом в рабочее пространство печи с помощью топливо-кислородных горелок, также опускаемых через свод. Печи, отапливаемые низкокалорийными видами газообразного топлива, имеют две пары шлаковиков и две пары регенераторов (для подогрева газа и подогрева воздуха), располагаемых попарно соответственно под каждой головкой печи; отапливаемые мазутом или природным газом имеют под каждой головкой по одному шлаковику и одному регенератору — только для подогрева воздуха. Несмотря на наличие регенераторов, отходящие газы перед дымовой трубой имеют температуру 400—800 °С. Для утилизации этого тепла за М. п. устанавливают котлы-утилизаторы. Печи оборудованы контрольно-измерительной аппаратурой, позволяющей не только контролировать их работу, но и автоматически поддерживать заданный тепловой режим в различные периоды плавки.

Использование кислорода для интенсификации работы М. п. приводит к постепенному уменьшению роли регенераторов. В связи с этим в 60-х годах 20 века на ряде металлургических заводов были пущены в эксплуатацию так называемые двухванные печи, вообще не имеющие регенераторов.

Основные показатели, характеризующие работу М. п., — её производительность (годовая, часовая и съём стали с 1 м2 площади пода в сутки) и расход топлива. Годовая производительность наиболее полно характеризует работу печи, так как позволяет учесть все простои — горячие (без прекращения подачи топлива) и холодные (с отключением топлива) и объективно сравнивать работу однотипных печей. Производительность крупных М. п. превышает 0,5 млн. т стали в год. Съём стали с 1 м2 площади пода позволяет сравнивать работу печей разной ёмкости в различных условиях. Обычно съём стали составляет 12—13 т/м2. В СССР достигнуты наиболее высокие в мире технико-экономические показатели работы М. п.

Лит. см. при статье Мартеновское производство.

И. Б. Поляк.

allencyclopedia.ru

Мартеновская печь… её преимущества и недостатки

арте́новская печь (марте́н) — печь для переработки чугуна и лома в сталь нужного химического состава и качества. Название произошло от фамилии французского инженера и металлурга Пьера Мартена, создавшего первую печь такого образца в 1864 году.Мартеновская печь относится к типу отражательных печей. Ванна, где идёт плавка, выложена огнеупорным кирпичом. Над ванной сферический свод.

Основной принцип действия — вдувание раскаленной смеси горючего газа и воздуха в печь с низким сводчатым потолком, отражающим жар вниз, на расплав.

Такая конструкция обеспечивает равномерное распределение теплоты по всей площади ванны.

В зависимости от состава огнеупорных материалов подины печи мартеновский способ выплавки стали может быть основным (в составе огнеупора преобладают СаО и MgO) и кислым (подина состоит из SiO2).

Мартеновский способ также зависит от состава шихты, используемой при плавке. Различают такие разновидности мартеновского способа выплавки стали:

1. скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25-45% чушкового передельного чугуна; процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома

2. скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55-75%), скрапа и железной руды; процесс применяют на металлургических заводах, имеющих доменные печи.

В настоящее время мартеновский способ производства стали практически вытеснен гораздо более эффективным кислородно-конвертерным способом (около 63 % мирового производства) , а также электроплавкой (более 30 %). Начиная с 70-х годов новые мартеновские печи в мире более не строятся. Около 3-4 % мировой выплавки стали все еще приходится на мартеновские печи в странах, входивших в СССР/СЭВ или получавших от них помощь (Россия, Польша, Индия и т. п.) , но это количество быстро сокращается. Так, объем выпуска мартеновской стали в СССР/России упал с 52 % в 1990 до 22 % в 2003 году. Последние российские мартеновские печи намечены к выводу из эксплуатации в районе 2010 года.

otvet.mail.ru