Возврат в процесс пыли кремниевого производства

Технический кремний — один из немногих видов промышленной продукции, который до рецессии мирового производства имел тенденции к росту производства и потребления. Кризисные явления в мировой экономике последних лет и связанное с этим снижение потребления алюминия, и соответственно, кремния металлургического качества увеличили потребление кремния химической промышленностью с 40 до 60 % мирового производства, в том числе и для получения особо чистого кремния, пригодного для получения солнечных элементов [1, с. 180].

Для производства чистого кремния пригодны минералы с высоким содержанием кремнезема, практически не содержащие вредных примесей и хорошо восстанавливающиеся в электропечи. Сырьем, наиболее пригодным для выплавки технического кремния в электропечи, является кварцит — разновидность горной породы, состоящей из плотно упакованных кварцевых зерен (кварцевого песка), сцементированных глинистым или кремневым цементом [2, с 2].

Для выплавки кремния используются также крупно кристаллический кварц с плотностью 2,59–2,65 г/см

Некоторое облегчение сырьевого вопроса для производства кремния следует ожидать в связи с перспективой использования кварцевых песков в виде брикетированной или гранулированной шихты, что в настоящее время прорабатывается в опытном порядке [3, 18 с.].

Технический кремний получают в руднотермических печах при плавке шихты, состоящей из кремнеземсодержащего сырья и углеродистого восстановителя (УВ).

Технология выплавки кремния может быть описана одной основной реакцией [1]

[1]

В левой приходной части — кремнезём и углерод, представляющий шихту плавки, в правой расходной части — продукты восстановления: жидкий кремний и газообразный монооксид углерода — СО, технологический газ. Температура плавки более 2000 ºС.

Основными преимуществами руднотермических печей, обусловившими их широкое применение, являются:

– нагрев шихты не зависит от внешних факторов, например, качество и вид топлива;

– высокая температура, создаваемая электрической дугой, обеспечивает разрушение даже самых прочных оксидов;

– условия нагрева, определяемые мощностью подводимого электрического тока, легко поддаются управлению и автоматическому регулированию;

– при восстановлении оксидов углеродом выделяемый высококалорийный газ может быть использован как источник тепла или для других целей;

– электрические руднотермические печи, особенно эффективны в районах с дешевой электроэнергией при дефиците других видов топлива [3, 27 с.].

Производство технического кремния сопровождается большим количеством пылевых выбросов. Пыль — это унос из горна электропечи трех видов продуктов. Во-первых, дисперсных продуктов химического реагирования в шихте (типа Si и SiO

Во-вторых, мелких частиц компонентов шихты из колошникового слоя, образованных после контрольного грохочения и отделения мелочи. В результате переизмельчения при дозировке, транспортировке и загрузке шихты в печь.

В-третьих, продуктов измельчения компонентов шихты в горне кварцита и особенно углеродистых материалов в ходе восстановления и разукрупнения реагирующих частиц при осадке и опиковке шихты.

Все эти дисперсные и мелкие частицы выдуваются реакционными газами в момент их попадания в горн или их образования и в виде запыленных газов выносятся на колошник, где разбавляются подсасываемым воздухом, при этом бесполезно сгорают CO,CH 4,H2 и др. углеводороды и, наконец, эта смесь вытягивается из газосборного зонда по системе газоходов на газоочистку.

Выход пыли колеблется в широких пределах (от 300 до 1 000 кг на 1 тонну товарного металла) и представляет сложную проблему для цехов кремния. До настоящего времени плохо решены вопросы эффективного выделения пыли из газов, сортировки пыли по каким-то полезным признакам, ее хранения, ликвидации и реализации как товарного продукта, не говоря о разработке мер по снижению ее выхода при плавке. Печная пыль сильно осложняет цехам кремния проблему сохранения окружающей среды, которая обостряется и может явиться решающей в процессе снижения мощностей цехов по этому признаку [3, 179 с.].

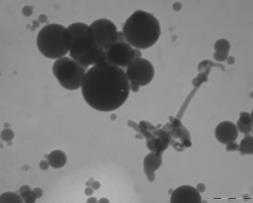

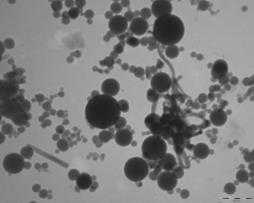

В результате изучения свойств пыли производства кремния выявлено, что на 85 % она представлена сфероидизированными частицами SiO

Усредненный состав пыли кремниевого производства ЗАО «Кремний» приведен в таблице 1.

Таблица 1

Химический состав пыли кремниевого производства

|

Хим. ком. |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

Cсв. |

Na2O |

SO3 |

P2O5 |

K2O |

TiO2 |

SiC |

|

Сод, % |

85,41 |

0,46 |

0,30 |

1,50 |

1,24 |

|

0,08 |

0,16 |

0,12 |

0,31 |

0,02 |

5,03 |

Объяснение факта образования сфероидизированных частиц диоксида кремния, как попутного продукта в производстве металлургического кремния, может быть достигнуто на базе всестороннего исследования физико-химических закономерностей высокотемпературных процессов карботермического восстановления кремния из кремнезема. Детальное изучение термодинамических характеристик системы Si-O-C, механизма взаимодействий, реализующихся в кремнеплавильной электропечи, особенностей кинетики отдельных реакций в рассматриваемой системе может дать понимание процессов, а также позволит разработать эффективные способы извлечения и использования попутного продукта, который в настоящее время является отходом [4, 43 с.].

Рис. 1. Электронное изображение сфероидизированных частиц SiO2 различного размера и связок углеродных нанотрубок

Утилизация пыли и шламов производится преимущественно на крупных металлургических предприятиях в агломерационном производстве. Для вторичного использования в металлургии применимы только предварительно специально подготовленные данные отходы.

Окускование мелкодисперсных пылей и шламов позволяет не только обеспечить предприятия дополнительными ресурсами, но и уменьшить экологическую нагрузку на окружающую среду, но стабилизировать работу основных переделов — подготовки сырья и доменного производства.

Отличительной особенностью процесса окомкования является возможность изготовления брикетов из шихтовых смесей, эффективных для основных типов агрегатов металлургического передела.

Созданная технология брикетирования показала, что основная роль в прочности брикета отведена связующему. Оно должно обладать достаточными адгезионными свойствами для образования механически прочных, водо- и термостойких брикетов; иметь низкую стоимость; не вносить вредные примеси, ухудшающие качество выплавляемого металла; не снижать качества брикетов под воздействием высоких температур и реакционной способности шихтовых компонентов; не ухудшать условий выплавки кремния; отвечать санитарно-гигиеническим нормам. При выборе связующего необходимо учитывать их полезность при дальнейшем использовании брикетов, экологическую чистоту и недефицитность.

Изучаемый способ окомкования шихтовых материалов предусматривает использование щелочных сред для получения силикатов натрия как связующего. В основе данной методики лежит реакция образования метасиликата натрия, который использовался в качестве связующего. [2].

Si+2NaOH+H2O=Na2SiO3+2H2↑ [2]

Метасиликат натрия является реагентной средой, обладающей и хорошими адгезионными свойствами, и высокой щелочностью. Он широко применяется в строительстве благодаря великолепной клеющей способности. Окомкованные композиции, полученные при использовании жидкого стекла обладали высокой механической прочностью, сопротивление сбрасыванию составляло 89–99 % [5, 16 с.].

Вкачестве добавки в шихту для данной методики использовальзуется пыль газоочистки кремниевого производства, нефтекокс, а также мелкокристаллический кремний, т.к было очевидно, что крупность материала влияет на процесс окомкования, поэтому был выбран для опытов измельченный кремний одной крупности.

Окомкование используемых материалов проводилось при температуре 50°С на лабораторной плите. В проводимых экспериментах в качестве параметров варьирования (факторов варьирования) были выбраны: продолжительность процесса спекания, содержание связующего и крупность частиц кремния.

После загрузки в печь окомкованные композиции должны обладать достаточной прочностью. Для этого готовые образцы необходимо проверить на этот показатель. Поэтому полученные композиции испытываются на сопротивление сбрасыванию (Rсбр).

В ходе испытания образец определенного размера сбрасывается на стальную плиту с предварительно заданной высоты. После этого полученные осколки сортируется по размеру и определяется масса каждой группы. Доля от изначального образца, которая припадает на каждую размерную группу осколков, указывает прочность на испытуемого образца (ГОСТ 21289–75).

Литература:

1. Елкин К. С. Производство металлического кремния в России — состояние и перспективы// «Цветные металлы и минералы 2014»: материалы шестого междунар.конгресса (16–19 сентября 2014 г.). — Красноярск, 2014. — 2с.

2. Немчинова Н. В., Клец В. Э., Черняховский Л. В. Силикаты натрия как связующее для образования брикетов при выплавке кремния //Изв. вузов. Цветная металлургия. — М., 1999. — № 2. — С. 14–18.

3. Тютрин А. А. Кремний — основа для производства солнечных элементов [электронный ресурс] // Молодежный Вестник ИрГТУ. Иркутск, 2011. № 1.

4. Катков О. М. Выплавка технического кремния: учеб. пособие: Изд-е –2, Иркутск: Изд-во ИрГТУ, 1999. — 243 с.

5. Кондратьев В. В. Способы улавливания и характеристика пылевой фазы производства кремния: монография — Иркутск: Изд-во ИрГТУ, 2010. — 77 с.

moluch.ru

способ переплавки кремниевой пыли — патент РФ 2097319

Использование: получение кристаллического кремния. Сущность изобретения: кремниевую пыль нагревают в присутствии графита. Процесс осуществляют в индукционной тигельной печи, а для ускорения переплавки по оси тигля устанавливают графитовый стержень, или процесс осуществляют в ванне расплавленного кремния. При этом количество расплава составляет 20 — 40 мас.% кремниевой пыли. 2 з. п. ф-лы. 1 табл. Изобретение относится к цветной металлургии и может быть использовано при производстве кристаллического кремния. Наиболее близким к заявляемому предложению является способ переплавки кремниевой пыли, включающий ее введение в расплавленный алюминий (в количестве 30% от массы алюминия), охлаждение и последующую переработку полученной лигатуры в электролизере, где происходит растворение кремния (Пинженин П.А. Бажин В.Ю. Способ переплавки кремниевой пыли. Рационализаторские предложения и изобретения, рекомендуемые министерством для внедрения в цветной металлургии, М. ЦНИИцветмет экономики и информации, 1989, N 10, 1989, с. 10). Основным недостатком способа является сложность технологической схемы процесса переплавки кремниевой пыли. Задачей изобретения является упрощение процесса. Поставленная задача решается тем, что в известном способе переплавки кремниевой пыли, включающем ее нагрев в активной среде, согласно изобретения в качестве активной среды используют графит. Кроме этого, нагрев пыли осуществляет в ванне расплавленного кремния, а количество расплава составляет 20 40% от массы пыли. Сущность предлагаемого способа состоит в следующем. Кремниевая пыль образуется в процессе дробления кремния и его транспортировке потребителю. Известно, что в процессе измельчения частицы кремния необратимо адсорбируют кислород, следовательно поверхностный слой частиц представляет собой оксиды переменного состава типа SiOx(x 1 — 2). Нагрев кремниевой пыли при наличии углерода приводит к появлению монооксида кремния и протеканию экзотермических реакций:и эндотермической реакции

SiO2 + 3C _ SiC + 2CO (3)

Из приведенных реакций видно, что основной вклад в процесс получения жидкого кремния вносит реакция (2), возможно образование кремния и по реакции:

SiO + SiC _ 2Si + CO (4)

но ее вклад, по-видимому, в наших условиях переплавки сравнительно небольшой. Способ осуществляют в индукционной тигельной печи. Графитовый тигель индукционной печи служит для нагрева кремниевой пыли выше температуры плавления кремния. Для ускорения процесса переплавки по оси графитового тигля устанавливают графитовый стержень. Наличие графитового стержня увеличивает активную зону проплава, поскольку нагрев кремниевой пыли осуществляется за счет графитовых элементов печи, нагреваемых в поле индуктора. При оптимальном ведении процесса в каждом цикле переплавки в тигле оставляют расплав в количестве 20 40% от массы шихты. Уменьшение количества расплава менее 20% от массы шихты приводит к снижению удельной скорости переплавки кремниевой пыли, а увеличение выше 40% не приводит к увеличению скорости переплавки. Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной области техники и, следовательно, обеспечивают заявляемому техническому решению соответствие критерию «изобретательский уровень». Способ осуществляют следующим образом. В индукционную печь с графитовым тиглем по оси печи устанавливают графитовый стержень, загружают кремниевую пыль и нагревают выше температуры плавления кремния. Полученный расплав сливают, оставляя расплав в тигле в количестве 20 -40% от массы шихты и цикл переплавки повторяют. Способ проверен в лабораторных условиях. Пример 1. Переплавляли кремниевую пыль по предлагаемому способу в индукционной печи с графитовым тиглем ИСТ-06. В тигле установили графитовый стержень d 100 мм, загрузили 6 кг кремниевой пыли и нагревали до полного проплавления шихты. Полученный расплав слили в графитовые изложницы. Результаты опыта приведены в таблице (опыт 1). Пример 2. Переплавляли кремниевую пыль по методике примера 1, но сливали не весь расплав, оставляя 20% от массы шихты (опыт 2), 30% (опыт 3) и 40% (опыт 4), и плавку проводили без графитового стержня путем введения кремниевой пыли в расплав. Пример 3. Переплавляли кремниевую пыль по методике примера 2, при этом оставляли 15% (ниже предлагаемого предела, опыт 5) и 45% (выше предлагаемого предела, опыт 6). Из представленных данных следует, что отклонение от предлагаемых пределов или приводит к уменьшению скорости переплавки кремниевой пыли (опыт 5), или скорость переплавки сохраняется на достигнутом уровне (опыт 6). Применение предлагаемого способа в промышленности позволит не только упростить процесс за счет исключения таких операций как расплавление алюминия, получения кремниевой литературы, но и получать кристаллический кремний, который находит широкое применение в различных отраслях промышленности.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ переплавки кремниевой пыли, включающий ее нагрев в присутствии восстановителя, отличающийся тем, что в качестве восстановителя используют графит. 2. Способ по п.1, отличающийся тем, что нагрев пыли осуществляют в ванне расплавленного кремния. 3. Способ по п.2, отличающийся тем, что расплавленный кремний берут в количестве 20 40 мас. пыли.www.freepatent.ru

Способ переплавки кремниевой пыли

Использование: получение кристаллического кремния. Сущность изобретения: кремниевую пыль нагревают в присутствии графита. Процесс осуществляют в индукционной тигельной печи, а для ускорения переплавки по оси тигля устанавливают графитовый стержень, или процесс осуществляют в ванне расплавленного кремния. При этом количество расплава составляет 20 — 40 мас.% кремниевой пыли. 2 з. п. ф-лы. 1 табл.

Изобретение относится к цветной металлургии и может быть использовано при производстве кристаллического кремния.

Наиболее близким к заявляемому предложению является способ переплавки кремниевой пыли, включающий ее введение в расплавленный алюминий (в количестве 30% от массы алюминия), охлаждение и последующую переработку полученной лигатуры в электролизере, где происходит растворение кремния (Пинженин П.А. Бажин В.Ю. Способ переплавки кремниевой пыли. Рационализаторские предложения и изобретения, рекомендуемые министерством для внедрения в цветной металлургии, М. ЦНИИцветмет экономики и информации, 1989, N 10, 1989, с. 10). Основным недостатком способа является сложность технологической схемы процесса переплавки кремниевой пыли. Задачей изобретения является упрощение процесса. Поставленная задача решается тем, что в известном способе переплавки кремниевой пыли, включающем ее нагрев в активной среде, согласно изобретения в качестве активной среды используют графит. Кроме этого, нагрев пыли осуществляет в ванне расплавленного кремния, а количество расплава составляет 20 40% от массы пыли. Сущность предлагаемого способа состоит в следующем. Кремниевая пыль образуется в процессе дробления кремния и его транспортировке потребителю. Известно, что в процессе измельчения частицы кремния необратимо адсорбируют кислород, следовательно поверхностный слой частиц представляет собой оксиды переменного состава типа SiOx(x 1 — 2). Нагрев кремниевой пыли при наличии углерода приводит к появлению монооксида кремния и протеканию экзотермических реакций: и эндотермической реакции SiO2 + 3C _ SiC + 2CO (3) Из приведенных реакций видно, что основной вклад в процесс получения жидкого кремния вносит реакция (2), возможно образование кремния и по реакции: SiO + SiC _ 2Si + CO (4) но ее вклад, по-видимому, в наших условиях переплавки сравнительно небольшой. Способ осуществляют в индукционной тигельной печи. Графитовый тигель индукционной печи служит для нагрева кремниевой пыли выше температуры плавления кремния. Для ускорения процесса переплавки по оси графитового тигля устанавливают графитовый стержень. Наличие графитового стержня увеличивает активную зону проплава, поскольку нагрев кремниевой пыли осуществляется за счет графитовых элементов печи, нагреваемых в поле индуктора. При оптимальном ведении процесса в каждом цикле переплавки в тигле оставляют расплав в количестве 20 40% от массы шихты. Уменьшение количества расплава менее 20% от массы шихты приводит к снижению удельной скорости переплавки кремниевой пыли, а увеличение выше 40% не приводит к увеличению скорости переплавки. Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной области техники и, следовательно, обеспечивают заявляемому техническому решению соответствие критерию «изобретательский уровень». Способ осуществляют следующим образом. В индукционную печь с графитовым тиглем по оси печи устанавливают графитовый стержень, загружают кремниевую пыль и нагревают выше температуры плавления кремния. Полученный расплав сливают, оставляя расплав в тигле в количестве 20 -40% от массы шихты и цикл переплавки повторяют. Способ проверен в лабораторных условиях. Пример 1. Переплавляли кремниевую пыль по предлагаемому способу в индукционной печи с графитовым тиглем ИСТ-06. В тигле установили графитовый стержень d 100 мм, загрузили 6 кг кремниевой пыли и нагревали до полного проплавления шихты. Полученный расплав слили в графитовые изложницы. Результаты опыта приведены в таблице (опыт 1). Пример 2. Переплавляли кремниевую пыль по методике примера 1, но сливали не весь расплав, оставляя 20% от массы шихты (опыт 2), 30% (опыт 3) и 40% (опыт 4), и плавку проводили без графитового стержня путем введения кремниевой пыли в расплав. Пример 3. Переплавляли кремниевую пыль по методике примера 2, при этом оставляли 15% (ниже предлагаемого предела, опыт 5) и 45% (выше предлагаемого предела, опыт 6). Из представленных данных следует, что отклонение от предлагаемых пределов или приводит к уменьшению скорости переплавки кремниевой пыли (опыт 5), или скорость переплавки сохраняется на достигнутом уровне (опыт 6). Применение предлагаемого способа в промышленности позволит не только упростить процесс за счет исключения таких операций как расплавление алюминия, получения кремниевой литературы, но и получать кристаллический кремний, который находит широкое применение в различных отраслях промышленности.Формула изобретения

1. Способ переплавки кремниевой пыли, включающий ее нагрев в присутствии восстановителя, отличающийся тем, что в качестве восстановителя используют графит. 2. Способ по п.1, отличающийся тем, что нагрев пыли осуществляют в ванне расплавленного кремния. 3. Способ по п.2, отличающийся тем, что расплавленный кремний берут в количестве 20 40 мас. пыли.РИСУНКИ

Рисунок 1www.findpatent.ru

Способ переплавки кремниевой пыли | Банк патентов

Использование: получение кристаллического кремния. Сущность изобретения: кремниевую пыль нагревают в присутствии графита. Процесс осуществляют в индукционной тигельной печи, а для ускорения переплавки по оси тигля устанавливают графитовый стержень, или процесс осуществляют в ванне расплавленного кремния. При этом количество расплава составляет 20 — 40 мас.% кремниевой пыли. 2 з. п. ф-лы. 1 табл.ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Изобретение относится к цветной металлургии и может быть использовано при производстве кристаллического кремния. Наиболее близким к заявляемому предложению является способ переплавки кремниевой пыли, включающий ее введение в расплавленный алюминий (в количестве 30% от массы алюминия), охлаждение и последующую переработку полученной лигатуры в электролизере, где происходит растворение кремния (Пинженин П.А. Бажин В.Ю. Способ переплавки кремниевой пыли. Рационализаторские предложения и изобретения, рекомендуемые министерством для внедрения в цветной металлургии, М. ЦНИИцветмет экономики и информации, 1989, N 10, 1989, с. 10). Основным недостатком способа является сложность технологической схемы процесса переплавки кремниевой пыли. Задачей изобретения является упрощение процесса. Поставленная задача решается тем, что в известном способе переплавки кремниевой пыли, включающем ее нагрев в активной среде, согласно изобретения в качестве активной среды используют графит. Кроме этого, нагрев пыли осуществляет в ванне расплавленного кремния, а количество расплава составляет 20 40% от массы пыли. Сущность предлагаемого способа состоит в следующем. Кремниевая пыль образуется в процессе дробления кремния и его транспортировке потребителю. Известно, что в процессе измельчения частицы кремния необратимо адсорбируют кислород, следовательно поверхностный слой частиц представляет собой оксиды переменного состава типа SiOx(x 1 — 2). Нагрев кремниевой пыли при наличии углерода приводит к появлению монооксида кремния и протеканию экзотермических реакций:

и эндотермической реакции

SiO2 + 3C _→ SiC + 2CO (3)

Из приведенных реакций видно, что основной вклад в процесс получения жидкого кремния вносит реакция (2), возможно образование кремния и по реакции:

SiO + SiC _→ 2Si + CO (4)

но ее вклад, по-видимому, в наших условиях переплавки сравнительно небольшой.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ переплавки кремниевой пыли, включающий ее нагрев в присутствии восстановителя, отличающийся тем, что в качестве восстановителя используют графит. 2. Способ по п.1, отличающийся тем, что нагрев пыли осуществляют в ванне расплавленного кремния. 3. Способ по п.2, отличающийся тем, что расплавленный кремний берут в количестве 20 40 мас. пыли.bankpatentov.ru

Производство металлургического кремния – Это интересно!

ЖЖ-пользователь Виктор Борисов пишет в своем блоге: Сегодня мы с вами отправляемся на завод Silicium Kazakhstan, который производит металлический кремний карботермическим способом с использованием специальных рудотермических печей. Это один из крупнейших заводов в стране и единственный кремниевый завод в Казахстане. Завод был запущен осенью 2010 года.

По распространенности в земной коре кремний занимает второе место после кислорода, встречается главным образом в виде кислородных соединений (кварц, силикаты и.т.д.). Кремний высокой чистоты используется в полупроводниковой технике, а технической чистоты (96–99% Si) – в черной и цветной металлургии для получения сплавов на нежелезной основе (силумина и др.), легирования (кремнистые стали и сплавы, применяемые в электрооборудовании) и раскисления стали и сплавов (удаления кислорода), производства силицидов и.т.д.

(17 фото)

Источник

1. В процессе производства на заводе получают два вида продукции:

– металлический кремний (с чистотой не менее 98,5%, применяемый в алюминиевой и химической отраслях)

– кремниевую пыль (ультрадисперсный материал, получаемый в процессе газоочистки печей, он применяется в производстве особопрочных сухих строительных смесей)

2. В промышленности кремний технической чистоты получают, восстанавливая расплав SiO2 коксом при температуре около 1800 градусов Цельсия в руднотермических печах шахтного типа. Чистота полученного таким образом кремния может достигать 99,9 % (основные примеси — углерод, металлы).

3. Основным агрегатом для выплавки технического кремния является дуговая рудотермическая одно-трехфазная электропечь мощностью от 8 до 25 МВА. Печь представляет собой круглый стальной кожух с днищем, футерованные огнеупорной кладкой. Подина (днище) и часть высоты стен футеруются графитовыми блоками, следующий слой магнезитовым кирпичом и внешний слой – шамотом (пористый кирпич из специальной огнеупорной глины).

4. Подача энергии в рабочее пространство печи осуществляется с помощью электрода, выполненного из графита. Самоспекающиеся электроды в технологии кремния не применяются по причине возможного загрязнения продукта компонентами кожуха электрода и электродной массы (железо, кальций, алюминий). Электрические параметры восстановительного процесса обеспечиваются с помощью печного трансформатора, соединенного с электродом высокоамперной короткой сетью, в которой сила тока составляет 40-80 кА. По мере торцевого расхода электрода они периодически удлиняется с помощью механизмов перепуска. Регулировка заданной силы тока в электроде осуществляется путем перемещения электрода по вертикальной оси.

5. Выпуск кремния осуществляется практически непрерывно через лётку (отверстие в футеровке) в стальную футерованную изложницу.

6. В печи с шунтированной дугой происходит восстановление кремния из кремнезёма кварцита углеродом восстановителя. Теоретическая температура начала процесса 1670 градусов Цельсия. К основным типам восстановителей относятся: древесный уголь (берёзовый, сосновый), нефтекокс, каменный уголь.

7. Из рудотермической печи, расплавленный кварц попадает в ковш из которого он переливается по формам.

8. Сейчас на заводе работает одна печь, в ближайшее время будет пущена вторая, и тогда производственная мощность завода составит 30 тыс. тонн металлургического кремния в год. Кроме этого, выпускаемая продукция в дальнейшем будет поступать на завод поликристаллического кремния: его строительство в Омске начинается в этом году. Сейчас же готовая продукция экспортируется в Евросоюз.

9. Кстати, рыночная цена металлического кремния — 2500 евро за тонну.

10. Завод потребляет огромное количество электроэнергии для поддержания температуры в печи. Производство работает круглосуточно. А при первом запуске печи на ее разогрев до рабочей температуры потребовалось около двух недель.

11. На заводе в качестве сырья для производства металлургического кремния применяется жильный кварц из Улытаутского района.

12. В формах металлический кремний охлаждается и застывает.

13. Металлический кремний является основой для высокотехнологичной промышленности. Кремний — это и фотоэлементы для солнечных батарей, и полупроводники для компьютеров, и многое, многое другое.

14. Кстати, производство металлургического кремния абсолютно безотходно. Над печью стоят воздуховоды, и вся пыль уходит в газоочистку, где улавливаются микрочастицы. Эта кремниевая пыль является полезным продуктом в другой части производства. Например, раньше в Европе кварц переплавляли только для того, чтобы его потом размолоть и добавить в бетон, в растворы, которые обладают очень большим укрепляющим свойством. Кварцевая кристаллическая решетка очень прочная. И 900-ю марку бетона можно получить только с помощью кремния. А есть еще гидроизоляционные замазки, ударопрочные полы, эта продукция используется для укрепления тоннелей метро.

15. После оставания кремний дробят на мелкие куски гидромолотом.

16. Затем готовая продукция упаковывается в бигбэги — пластиковые мешки, вмещающие 1000 килограмм металлургического кремния и отправляется заказчикам.

17. Что можно сделать с техническим кремнием? Технологическая цепочка в производстве кремния продолжается: металлургический кремний — поликремний — монокристаллический кремний — кремниевые пластины. Для дальнейшей очистки металлургический кремний перегоняют, превращая в экологически вредные соединения хлора: дихлорсилан или трихлорсилан. После очистки последних в больших ректификационных колоннах и процессов осаждения получается поликремний, где концентрация примесей не превышает десятитысячной доли процента. После этого его переплавляют в монокристаллический материал, а монокристаллы режут на пластины. Так получают до 80% монокристаллического кремния, используемого в электронике.

Особенно рекомендую посмотреть видео, в котором отображены практически все этапы производства технического кремния:

daypic.ru

Производство металлургического кремния: victorborisov

Сегодня мы с вами отправляемся на завод Silicium Kazakhstan, который производит металлический кремний карботермическим способом с использованием специальных рудотермических печей. Это один из крупнейших заводов в стране и единственный кремниевый завод в Казахстане. Завод был запущен осенью 2010 года.

По распространенности в земной коре кремний занимает второе место после кислорода, встречается главным образом в виде кислородных соединений (кварц, силикаты и.т.д.). Кремний высокой чистоты используется в полупроводниковой технике, а технической чистоты (96–99% Si) – в черной и цветной металлургии для получения сплавов на нежелезной основе (силумина и др.), легирования (кремнистые стали и сплавы, применяемые в электрооборудовании) и раскисления стали и сплавов (удаления кислорода), производства силицидов и.т.д.

В процессе производства на заводе получают два вида продукции:

— металлический кремний (с чистотой не менее 98,5%, применяемый в алюминиевой и химической отраслях)

— кремниевую пыль (ультрадисперсный материал, получаемый в процессе газоочистки печей, он применяется в производстве особопрочных сухих строительных смесей)

2. В промышленности кремний технической чистоты получают, восстанавливая расплав SiO2 коксом при температуре около 1800 градусов цельсия в руднотермических печах шахтного типа. Чистота полученного таким образом кремния может достигать 99,9 % (основные примеси — углерод, металлы).

3. Основным агрегатом для выплавки технического кремния является дуговая рудотермическая одно-трехфазная электропечь мощностью от 8 до 25 МВА. Печь представляет собой круглый стальной кожух с днищем, футерованные огнеупорной кладкой. Подина (днище) и часть высоты стен футеруются графитовыми блоками, следующий слой магнезитовым кирпичом и внешний слой – шамотом (пористый кирпич из специальной огнеупорной глины).

4. Подача энергии в рабочее пространство печи осуществляется с помощью электрода, выполненного из графита. Самоспекающиеся электроды в технологии кремния не применяются по причине возможного загрязнения продукта компонентами кожуха электрода и электродной массы (железо, кальций, алюминий). Электрические параметры восстановительного процесса обеспечиваются с помощью печного трансформатора, соединенного с электродом высокоамперной короткой сетью, в которой сила тока составляет 40-80 кА. По мере торцевого расхода электрода они периодически удлиняется с помощью механизмов перепуска. Регулировка заданной силы тока в электроде осуществляется путем перещения электрода по вертикальной оси.

5. Выпуск кремния осуществляется практически непрерывно через лётку (отверстие в футеровке) в стальную футерованную изложницу.

6. В печи с шунтированной дугой происходит восстановление кремния из кремнезёма кварцита углеродом восстановителя. Теоретическая температура начала процесса 1670 градусов цельсия. К основным типам восстановителей относятся: древесный уголь (берёзовый, сосновый), нефтекокс, каменный уголь.

7. Из рудотермической печи, расплавленный кремний попадает в ковш из которого он переливается по формам.

8. Сейчас на заводе работает одна печь, в ближайшее время будет пущена вторая, и тогда производственная мощность завода составит 30 тыс. тонн металлургического кремния в год. Кроме этого, выпускаемая продукция в дальнейшем будет поступать на завод поликристаллического кремния: его строительство в Омске начинается в этом году. Сейчас же готовая продукция экспортируется в Евросоюз.

9. Кстати, рыночная цена металлического кремния — 2500 евро за тонну.

10. Завод потребяет огромное количество электроэнергии для поддержания температуры в печи. Производство работает круглосуточно. А при первом запуске печи на ее разогрев до рабочей температуры потребовалось около двух недель.

11. На заводе в качестве сырья для производства металлургического кремния применяется жильный кварц из Улытаутского района.

12. В формах металлический кремний охлаждается и застывает.

13. Металлический кремний является основой для высокотехнологичной промышленности. Кремний — это и фотоэлементы для солнечных батарей, и полупроводники для компьютеров, и многое, многое другое.

14. Кстати, производство металлургического кремния абсолютно безотходно. Над печью стоят воздуховоды, и вся пыль уходит в газоочистку, где улавливаются микрочастицы. Эта кремниевая пыль является полезным продуктом в другой части производства. Например, раньше в Европе кварц переплавляли только для того, чтобы его потом размолоть и добавить в бетон, в растворы, которые обладают очень большим укрепляющим свойством. Кварцевая кристаллическая решетка очень прочная. И 900-ю марку бетона можно получить только с помощью кремния. А есть еще гидроизоляционные замазки, ударопрочные полы, эта продукция используется для укрепления тоннелей метро.

15. После остывания кремний дробят на мелкие куски гидромолотом.

16. Затем готовая продукция упаковывается в бигбэги — пластиковые мешки, вмещающие 1000 килограмм металлургического кремния и отправляется заказчикам.

17. Что можно сделать с техническим кремнием? Технологическая цепочка в производстве кремния продолжается: металлургический кремний — поликремний — монокристаллический кремний — кремниевые пластины. Для дальнейшей очистки металлургический кремний перегоняют, превращая в экологически вредные соединения хлора: дихлорсилан или трихлорсилан. После очистки последних в больших ректификационных колоннах и процессов осаждения получается поликремний, где концентрация примесей не превышает десятитысячной доли процента. После этого его переплавляют в монокристаллический материал, а монокристаллы режут на пластины. Так получают до 80% монокристаллического кремния, используемого в электронике.

Особенно рекомендую посмотреть видео, в котором отображены практически все этапы производства технического кремния:

Смотрите в ближайшее время репортажи с этого завода в журналах russos и gelio.

victorborisov.livejournal.com

Как производят металлургический кремний | Как это сделано

Сегодня мы с вами отправляемся на завод Silicium Kazakhstan, который производит металлический кремний карботермическим способом с использованием специальных рудотермических печей. Это один из крупнейших заводов в стране и единственный кремниевый завод в Казахстане. Завод был запущен осенью 2010 года.

По распространенности в земной коре кремний занимает второе место после кислорода, встречается главным образом в виде кислородных соединений (кварц, силикаты и.т.д.). Кремний высокой чистоты используется в полупроводниковой технике, а технической чистоты (96–99% Si) – в черной и цветной металлургии для получения сплавов на нежелезной основе (силумина и др.), легирования (кремнистые стали и сплавы, применяемые в электрооборудовании) и раскисления стали и сплавов (удаления кислорода), производства силицидов и.т.д.

В процессе производства на заводе получают два вида продукции:

— металлический кремний (с чистотой не менее 98,5%, применяемый в алюминиевой и химической отраслях)

— кремниевую пыль (ультрадисперсный материал, получаемый в процессе газоочистки печей, он применяется в производстве особо прочных сухих строительных смесей)

2. В промышленности кремний технической чистоты получают, восстанавливая расплав SiO2 коксом при температуре около 1800 градусов цельсия в руднотермических печах шахтного типа. Чистота полученного таким образом кремния может достигать 99,9 % (основные примеси — углерод, металлы).

3. Основным агрегатом для выплавки технического кремния является дуговая рудотермическая одно-трехфазная электропечь мощностью от 8 до 25 МВА. Печь представляет собой круглый стальной кожух с днищем, футерованные огнеупорной кладкой. Подина (днище) и часть высоты стен футеруются графитовыми блоками, следующий слой магнезитовым кирпичом и внешний слой – шамотом (пористый кирпич из специальной огнеупорной глины).

4. Подача энергии в рабочее пространство печи осуществляется с помощью электрода, выполненного из графита. Самоспекающиеся электроды в технологии кремния не применяются по причине возможного загрязнения продукта компонентами кожуха электрода и электродной массы (железо, кальций, алюминий). Электрические параметры восстановительного процесса обеспечиваются с помощью печного трансформатора, соединенного с электродом высокоамперной короткой сетью, в которой сила тока составляет 40-80 кА. По мере торцевого расхода электрода они периодически удлиняется с помощью механизмов перепуска. Регулировка заданной силы тока в электроде осуществляется путем перещения электрода по вертикальной оси.

5. Выпуск кремния осуществляется практически непрерывно через лётку (отверстие в футеровке) в стальную футерованную изложницу.

6. В печи с шунтированной дугой происходит восстановление кремния из кремнезёма кварцита углеродом восстановителя. Теоретическая температура начала процесса 1670 градусов цельсия. К основным типам восстановителей относятся: древесный уголь (берёзовый, сосновый), нефтекокс, каменный уголь.

7. Из рудотермической печи, расплавленный кремний попадает в ковш из которого он переливается по формам.

8. Сейчас на заводе работает одна печь, в ближайшее время будет пущена вторая, и тогда производственная мощность завода составит 30 тыс. тонн металлургического кремния в год. Кроме этого, выпускаемая продукция в дальнейшем будет поступать на завод поликристаллического кремния: его строительство в Омске начинается в этом году. Сейчас же готовая продукция экспортируется в Евросоюз.

9. Кстати, рыночная цена металлического кремния — 2500 евро за тонну.

10. Завод потребляет огромное количество электроэнергии для поддержания температуры в печи. Производство работает круглосуточно. А при первом запуске печи на ее разогрев до рабочей температуры потребовалось около двух недель.

11. На заводе в качестве сырья для производства металлургического кремния применяется жильный кварц из Улытаутского района.

12. В формах металлический кремний охлаждается и застывает.

13. Металлический кремний является основой для высокотехнологичной промышленности. Кремний — это и фотоэлементы для солнечных батарей, и полупроводники для компьютеров, и многое, многое другое.

14. Кстати, производство металлургического кремния абсолютно безотходно. Над печью стоят воздуховоды, и вся пыль уходит в газоочистку, где улавливаются микрочастицы. Эта кремниевая пыль является полезным продуктом в другой части производства. Например, раньше в Европе кварц переплавляли только для того, чтобы его потом размолоть и добавить в бетон, в растворы, которые обладают очень большим укрепляющим свойством. Кварцевая кристаллическая решетка очень прочная. И 900-ю марку бетона можно получить только с помощью кремния. А есть еще гидроизоляционные замазки, ударопрочные полы, эта продукция используется для укрепления тоннелей метро.

15. После остывания кремний дробят на мелкие куски гидромолотом.

16. Затем готовая продукция упаковывается в бигбэги — пластиковые мешки, вмещающие 1000 килограмм металлургического кремния и отправляется заказчикам.

17. Что можно сделать с техническим кремнием? Технологическая цепочка в производстве кремния продолжается: металлургический кремний — поликремний — монокристаллический кремний — кремниевые пластины. Для дальнейшей очистки металлургический кремний перегоняют, превращая в экологически вредные соединения хлора: дихлорсилан или трихлорсилан. После очистки последних в больших ректификационных колоннах и процессов осаждения получается поликремний, где концентрация примесей не превышает десятитысячной доли процента. После этого его переплавляют в монокристаллический материал, а монокристаллы режут на пластины. Так получают до 80% монокристаллического кремния, используемого в электронике.

Источник

kak-eto-sdelano.ru