Схема и описание конденсаторной сварки

Существует несколько способов бесшовного соединения металлических элементов, но среди всех особое место занимает именно конденсаторная сварка. Технология стала пользоваться популярностью примерно с 30-х годов прошлого столетия. Стыковка осуществляется за счет подачи электрического тока к нужному месту. Создается короткое замыкание, которое позволяет расплавить металл.

Преимущества и недостатки технологии

Самое интересное, что конденсаторная сварка может применяться не только в промышленных условиях, но и в быту. Она предполагает использование небольшого по размерам аппарата, который имеет заряд постоянного напряжения. Такой прибор может легко перемещаться по рабочей территории.

Из достоинств технологии следует отметить:

- высокую производительность работ;

- долговечность используемого оборудования;

- возможность соединения различных металлов;

- низкий уровень тепловыделения;

- отсутствие дополнительных расходных материалов;

- точность соединения элементов.

Однако существуют ситуации, когда применить сварочный аппарат конденсаторной сварки для соединения деталей невозможно. Это в первую очередь связано с кратковременностью мощности самого процесса и ограничением по сечению совмещаемых элементов. Кроме того, импульсная нагрузка способна создавать различные помехи в сети.

Особенности и специфика применения

Сам процесс соединения заготовок предполагает контактное сваривание, для осуществления которого расходуется определенный запас энергии в специальных конденсаторах. Ее выделение происходит практически мгновенно (в течение 1 – 3 мс), благодаря чему уменьшается зона термического воздействия.

Достаточно удобно осуществлять конденсаторную сварку своими руками, так как процесс является экономичным. Применяемый аппарат можно подключить к обычной электрической сети. Для использования в промышленности существуют специальные устройства высокой мощности.

Особую популярность технология получила в цехах, предназначенных для ремонта кузовов транспортных средств. При проведении работ тонкие листы металла не прожигаются и не подвергаются деформации. Необходимость в осуществлении дополнительной рихтовки отпадает.

Основные требования к процессу

Чтобы конденсаторная сварка была выполнена на высоком качественном уровне, следует придерживаться некоторых условий.

- Давление контактных элементов на обрабатываемые детали непосредственно в момент импульса должно быть достаточным, чтобы обеспечить надежное соединение. Разжимание электродов следует производить с небольшой задержкой, добиваясь тем самым лучшего режима кристаллизации металлических деталей.

- Поверхность соединяемых заготовок должна быть очищена от загрязнений, чтобы пленки окиси и ржавчина не вызывали слишком большое сопротивление при воздействии электрического тока непосредственно на деталь. При наличии посторонних частиц значительно снижается эффективность технологии.

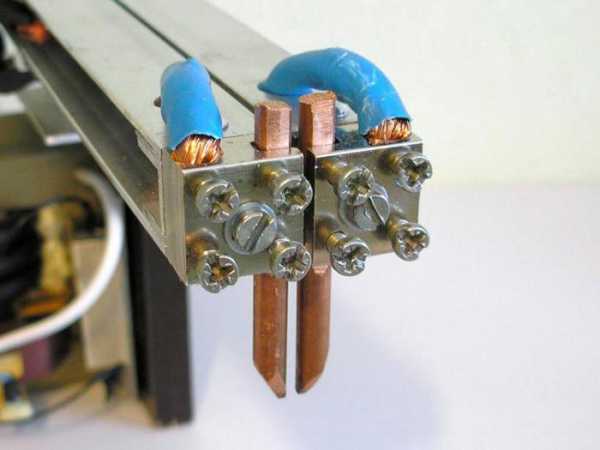

- В качестве электродов требуется использовать медные стержни. Диаметр точки в зоне контакта должен быть не менее чем в 2-3 раза больше толщины свариваемого элемента.

Технологические приемы

Существует три варианта воздействия на заготовки:

- Конденсаторная точечная сварка в основном применяется для соединения деталей с разным соотношением толщины. Она успешно используется в сфере электроники и приборостроения.

- Роликовая сварка представляет собой определенное количество точечных соединений, выполненных в виде сплошного шва. Электроды напоминают вращающиеся катушки.

- Ударная конденсаторная сварка позволяет создавать стыковые соединения элементов с небольшим сечением. Перед столкновением заготовок образуется дуговой разряд, оплавляющий торцы. После соприкосновения деталей осуществляется сваривание.

Что касается классификации по применяемому оборудованию, то можно разделить технологию по наличию трансформатора. При его отсутствии упрощается конструкция основного прибора, а также происходит выделение основной массы тепла в зоне непосредственного контакта. Основным достоинством трансформаторной сварки является возможность обеспечения большим количеством энергии.

Конденсаторная точечная сварка своими руками: схема простейшего прибора

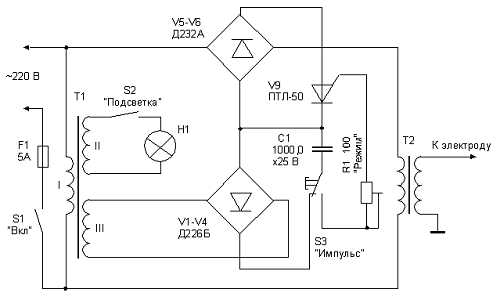

Для соединения тонких листов до 0,5 мм или мелких деталей можно применять незамысловатую конструкцию, изготовленную в бытовых условиях. В ней импульс подается через трансформатор. Один из концов вторичной обмотки подводится к массиву основной детали, а другой – к электроду.

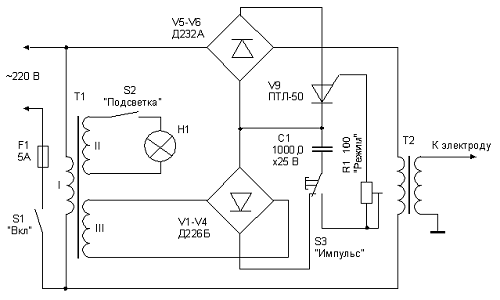

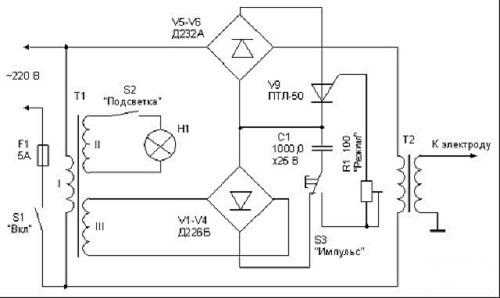

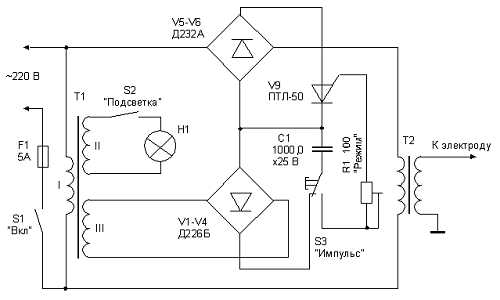

При изготовлении такого устройства может применяться схема, при которой первичная обмотка подключается к электрической сети. Один из ее концов выводится через диагональ преобразователя в виде диодного моста. С другой стороны осуществляется подача сигнала непосредственно с тиристора, находящегося под управлением пусковой кнопки.

Импульс в данном случае вырабатывается при помощи конденсатора, имеющего емкость 1000 — 2000 мкФ. Для изготовления трансформатора может быть взят сердечник Ш-40, имеющий толщину 70 мм. Первичную обмотку из трехсот витков легко сделать из провода сечением 0,8 мм с маркировкой ПЭВ. Для управления подойдет тиристор с обозначением КУ200 или же ПТЛ-50. Вторичная обмотка с наличием десяти витков может быть изготовлена из медной шины.

Более мощная конденсаторная сварка: схема и описание самодельного устройства

Для увеличения показателей мощности придется изменить конструкцию изготавливаемого устройства. При правильном подходе с его помощью можно будет соединять провода сечением до 5 мм, а также тонкие листы толщиной не более 1 мм. Для управления сигналом применяется бесконтактный пускатель с маркировкой МТТ4К, рассчитанный на электрический ток 80 А.

Обычно в управляющий блок включаются тиристоры, соединенные параллельно, диоды и резистор. Интервал срабатывания настраивается при помощи реле, находящегося в основной цепи входного трансформатора.

Энергия накаливается в электролитических конденсаторах, совмещенных в единую батарею посредством параллельного подключения. В таблице можно ознакомиться с необходимыми параметрами и количеством элементов.

Число конденсаторов | Емкость, мкФ |

2 | 470 |

2 | 100 |

2 | 47 |

Основная трансформаторная обмотка делается из провода сечением 1,5 мм, а вторичная – из медной шины.

Работа самодельного аппарата происходит по следующей схеме. При нажатии кнопки запуска срабатывает установленное реле, которое при помощи контактов тиристоров включает трансформатор сварочного блока. Отключение происходит сразу после разрядки конденсаторов. Настройка импульсного воздействия производится посредством переменного резистора.

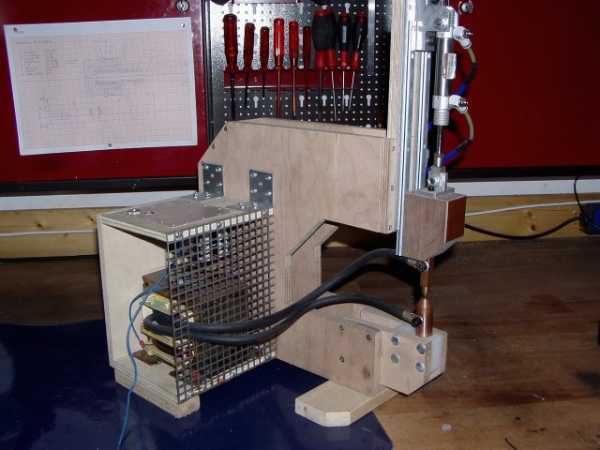

Устройство контактного блока

Изготовленное приспособление для конденсаторной сварки должно иметь удобный сварочный модуль, предоставляющий возможность фиксировать и беспрепятственно перемещать электроды. Простейшая конструкция подразумевает ручное удержание контактных элементов. При более сложном варианте нижний электрод закрепляется в стационарном положении.

Для этого на подходящем основании он фиксируется длиной от 10 до 20 мм и сечением более 8 мм. Верхняя часть контакта закругляется. Второй электрод крепится к площадке, способной двигаться. В любом случае должны быть установлены регулировочные винты, с помощью которых будет осуществляться дополнительное нажатие для создания дополнительного давления.

Следует в обязательном порядке изолировать основание от подвижной площадки до контакта электродов.

Порядок проведения работ

Прежде чем будет произведена точечная конденсаторная сварка своими руками, необходимо ознакомиться с основными этапами.

- На начальной стадии соединяемые элементы подготавливаются должным образом. С их поверхности удаляются загрязнения в виде частиц пыли, ржавчины и других веществ. Наличие посторонних включений не позволит добиться качественной стыковки заготовок.

- Детали соединяются друг с другом в необходимом положении. Они должны располагаться между двумя электродами. После сдавливания к контактным элементам подается импульс путем нажатия пусковой кнопки.

- Когда электрическое воздействие на заготовку прекратится, электроды могут быть раздвинуты. Готовая деталь вынимается. Если есть необходимость, то она устанавливается в иной точке. На величину промежутка непосредственное влияние оказывает толщина привариваемого элемента.

Применение готовых аппаратов

Работы могут быть проведены с использованием специального оборудования. Такой комплект обычно включает:

- аппарат для создания импульса;

- приспособление для приварки и зажима крепежей;

- обратный кабель, оснащенный двумя фиксаторами;

- цанговый набор;

- инструкцию по применению;

- провода для подключения к электросети.

Заключительная часть

Описываемая технология соединения металлических элементов позволяет не только сваривать стальные изделия. С ее помощью можно без особой сложности стыковать детали, изготовленные из цветных металлов. Однако при выполнении сварочных работ необходимо учитывать все особенности используемых материалов.

fb.ru

Что такое конденсаторная сварка и как сделать ее своими руками?

Существует множество видов сварки, каждый из которых отличается своими достоинствами и недостатками. Некоторые из них предназначены только для работы на дому, а некоторые станут универсальным помощником для любого сварщика.

Об одном из таких помощников мы и поговорим в этой статье. Мы расскажем вам, что такое конденсаторная сварка, какие есть достоинства у этого метода сварки и как смастерить аппарат для конденсаторной сварки в домашних условиях.

Содержание статьи

Общая информация

Технология конденсаторной сварки была разработана еще в начале 20 века. За это время она не претерпела существенных изменений, а потому зарекомендовала себя как надежная и простая технология соединения металлов. При этом конденсаторная сварка получила большое распространение, чего поспособствовали ее достоинства.

У сварочного аппарата для конденсаторной сварки очень простая конструкция, такой агрегат даже можно собрать самому. Также на электрическую цепь оказываются небольшие нагрузки, а производительно высокая. Последнее достоинство особенно важно при выпуске крупносерийных изделий из металла.

Но и это еще не все достоинства. При конденсаторной сварке используются кратковременные тепловые импульсы, их достаточно для формирования соединения, но недостаточно для перегрева металла. Благодаря такой особенности появляется возможность сварки тонких небольших деталей, которые легко деформируются под действием высоких температур.

К тому же, сварщику не нужно иметь какую-то особую квалификацию, чтобы заниматься таким видом работ. Не нужно знать множество нюансов и вдаваться в подробности. Вот почему такая сварка стала популярна у домашних мастеров.

Суть конденсаторной сварки схожа с контактной сваркой. Только в контактной сварке ток подается непрерывно, а в конденсаторной — импульсно, подача тока кратковременная, но очень мощная. Чтобы получить ток большой мощности при конструировании сварочного аппарата используют ёмкие конденсаторы.

Читайте также: Как смастерить контактную сварку своими руками

С помощью технологии конденсаторной сварки можно быстро и качественно соединить разные типы сталей и цветные металлы. Перед проведением работ учитывается толщина и тип металла, а также его характерные особенности.

К примеру, если металл, с которым вы будете работать, склонен к деформациям и накоплению напряжения, то вам придется подкорректировать длину сварочного импульса. Это лишь одна из особенностей конденсаторной сварки. Если вам предстоят ответственные работы, то лучше ознакомьтесь с ГОСТами и прочими нормативными документами. Там все подробно расписано.

Разновидности

Существует три типа конденсаторной сварки, каждый из которых позволяет выполнить определенные задачи. Давайте рассмотрим из поподробнее.

Точечная конденсаторная сварка

Здесь все так же, как и при обычной точечной контактной сварке. Здесь генерируется короткий импульс тока, который мгновенно плавит металл и соединяет детали. Такая технология самая распространенная, она используется во многих отраслях. К тому же, она одна из самых универсальных, вы сможете сварить даже детали разной толщины.

Роликовая конденсаторная сварка

Здесь принцип тот же, но получаемые «точки» находятся не на расстоянии, а частично друг друга перекрывают. Такое соединение полностью герметично, не пропускает влагу и пыль. Данная технология получила широкое применение при производстве вакуумных и мембранных изделий.

Стыковая конденсаторная сварка

Такой тип сварки существенно отличается от предыдущих. Здесь разряд тока плавит не поверхность металла, а его торцы, которые затем стыкуются и при остывании образуют прочное соединение. Это самый сложный метод.

Конденсаторная сварка своими руками

Сейчас в магазинах можно найти большой ассортимент аппаратов для конденсаторной сварки на любой вкус и кошелек. Для новичков изготавливают бюджетные компактные модели, а мастерам своего дела предлагают профессиональное высокопроизводительное оборудование. Но что делать, если даже бюджетные модели вам не по карману или же вы просто хотите испробовать данный метод в своей практике без особых трат?

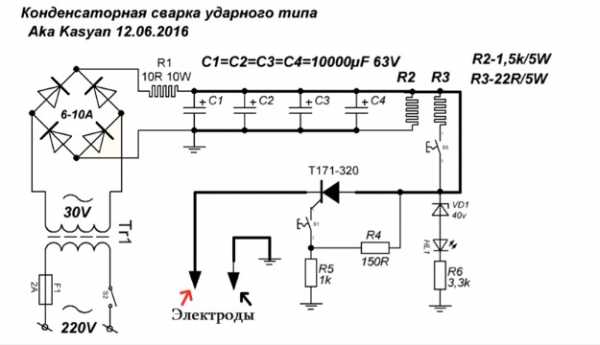

Вы можете сами собрать конденсаторный аппарат. Его конструкция и принцип работы крайне просты, так что вам будет достаточно минимальных знаний электротехники и простых инструментов. Далее вы прочтете подробное описание принципа работы, а пока можете ознакомиться со схемой ниже. Это схема конденсаторной сварки ударного типа от Aka Kasyan.

Итак, принцип работы. Сначала сварочный ток подают на первичную обмотку трансформаторной катушки, также ток нужно подать на диодный мост. Затем на мост подается сигнал от тиристора. Предварительно тиристор должен быть подключен к кнопке, отвечающей за подачу импульса.

Далее, чтобы накопить сварочные импульсы нам нужно встроить конденсаторы в цепь тиристора. В то же время нужно подключить конденсатор к диодному мосту и первичной обмотке трансформатора. Вот и все.

При включении сварочника на конденсаторах начинает накапливаться электричество, которое аппарат получает от обычной розетки. Мы нажимаем кнопку и накопившееся электричество движется через резистор и тиристор, образуется импульс. Затем импульс поступает на электрод. При этом нужно остановить подачу электричества к сварочному аппарату.

Если вам нужно повторно зарядить конденсаторы, то отпустите кнопку и снова подключите аппарат к сети. Так вы разомкнете цепь между резисторами и тиристорами. Кроме того, вы можете регулировать длину импульса, это делается с помощью управляющих резисторов.

Это простейший аппарат для конденсаторной сварки. Естественно, вы можете его модернизировать, добавляя свои комплектующие и улучшая характеристики прибора. Мы лишь рассказали о принципах работы аппарата сварочного аппарата из конденсаторов.

Хотим дать вам несколько рекомендаций, какие комплектующие использовать, чтобы собрать базовый сварочный аппарат для конденсаторной сварки.

Мы рекомендуем использовать конденсаторы с емкостью от 1000 до 2000 мкФ. Этого будет достаточно для выполнения большинства работ. Для трансформатора лучше взять сердечник Ш40, толщина 60-70 миллиметров. В качестве управляющего элемента можете использовать тиристоры типа ПТЛ-50.

Для первичной обмотки хватит 280-300 витков медной проволоки диаметром 6-8 миллиметров. Для вторичной обмотки хватит около десяти витков медной шины. Ее сечение должно быть около 20 кв. мм. Входное напряжение должно обеспечиваться трансформатором, выдающим мощность не менее 10 Вт.

Это минимальный набор, который понадобится вам. Самодельная конденсаторная сварка стоит недорого, относительно стабильно работает и позволяет выполнить большинство бытовых задач. Конечно, такой прибор не будет работать так же четко и точно, как заводской сварочный аппарат. Так что не стоит выполнять с его помощью серьезные работы. Но вы все же можете обучиться базовым навыкам конденсаторной сварки с помощью самодельного аппарата.

Вместо заключения

Конденсаторная сварка — это удобная, простая и проверенная технология. К тому же, легко изготавливается конденсаторная точечная сварка своими руками. Вам даже не нужно тратить много денег, чтобы применить данную технологию на практике. Воспользуйтесь нашими рекомендациями и поделитесь опытом применения конденсаторной сварки. Желаем удачи в работе!

svarkaed.ru

Конденсаторная сварка своими руками — схема и описание

Этот вид сварки относится к точечному способу. Он удобен в случае, когда требуется приваривать небольшие детали друг к другу, а одну и маленькую. Преимущественно конденсаторную сварку используют для работы с цветными металлами.

Как только появилась возможность проводить точеную сварку в домашних условиях, метод стал набирать популярность среди неопытных сварщиков. Такая ситуация и прибавила актуальности вопросу на сегодняшний день. Что собой представляет этот процесс и как собственноручно сделать сварку для домашнего использования? Этот вопрос мы и постараемся сегодня разобрать в деталях.

Чем отличается конденсаторный способ от других видов?

Первое отличие, которое бросается в глаза, это скорость сварки и её экологичность. Стандартный прибор для конденсаторной сварки работает на высоком напряжении. Это и позволяет сэкономив электроэнергию, получить качественный и ровный шов. Основное её применение лежит в микросварке или же при надобности осуществить сварку больших сечений. Это происходит при таком принципе:

- Конденсаторы собирают в себе требуемое количество энергии;

- Заряд переходит в тепло, которое используется для сварки.

Как уже упоминали ранее, этот вид сварки является экологически безопасным. Приборам не требуется жидкость для охлаждения из-за отсутствия тепловых выделений. Это преимущество позволяет прибавить времени к сроку эксплуатации конденсаторного устройства.

Принцип работы конденсаторной сварки

В процессе сваривания точечным способом, детали подвергаются зажиму двумя электродами, на которые приходит кратковременный ток. Затем между электродами образуется дуга, она и нагревает металл, расплавляя его. Сварочный импульс приходит в работу в течение 0,1 сек., он предоставляет общее ядро расплавки для обеих подвергающихся сварке частей заготовок. Когда снимается импульс, детали продолжают сжиматься под давлением нагрузки. В результате получаем общий сварной шов.

Существуют вторичные обмотки, с них ток попадает на электроды, а на первичную обмотку, приходится импульс, который образовался при конденсаторном заряде. В конденсаторе накапливание заряда происходит в промежутке между поступления импульса на два электрода. Особенно хорошие результаты приходят, когда речь идёт о сварке алюминия или меди. Существует ограничение по тому, какой должна быть толщина заготовок, она не должна превышать 1,5 мм. Может, это и минус, но такая схема прекрасно проявляет себя при сваривании разнородных материалов.

Виды точечной сварки

Различают два основных вида конденсаторной сварки своими руками:

- Трансформаторный. При которой конденсатор разрядит энерго-заряд на обмотку трансформаторного оборудования. При этом заготовки расположены в сварочном поле, которое соединяется со вторичной обмоткой.

- Бестрансформаторный.

Преимущества

Как и у всех других видов, самостоятельная конденсаторная сварка отличается рядом положительных особенностей:

- При стабильной работе, есть возможность сэкономить электроэнергию;

- Надёжность и практичность. Скорость работы позволяет точечной сварке быть доступной при воздушном охлаждении;

- Скорость работы;

- Сварочный ток очень плотный;

- Аккуратность. Учитывая дозу потребляемой энергии, в поле соприкосновения образуется надёжный шов, компактной толщины. Такой способ широко используют для тонкой сварки цветного металла;

- Экономичность. Потребляемая мощность равна 20 кВА максимум. Это происходит при помощи отбора мощности благодаря стабилизации напряжения в сети.

Схема сборки агрегата своими руками

Через диодный мост (выпрямительный) проводится первичная обмотка, затем подключается к источнику напряжения. С тиристора идёт сигнал на мостовую диагональ. Тиристор управляется специальной кнопкой для запуска. Конденсатор подключают к тиристору, точнее к его сети, к диодному мосту, затем его выводят на обмотку (первичную). Чтобы зарядить конденсатор, включается вспомогательная цепь с диодным мостом и трансформатором.

Как источник импульса, используют конденсатор, его емкость должна быть 1000-2000 мкФ. Для конструкции системы производится трансформатор из сердечника типа Ш40, требуемый размер 7 см. Чтобы сделать первичную обмотку, нужен провод диаметром 8 мм, который обматывается 300 раз. Вторичная обмотка предполагает использование медной шины, в 10 обмоток. Для входа используют практически любые конденсаторы, единственное требование мощность в 10 В., напряжение 15.

Когда работа будет требовать соединения заготовок до 0,5 см, стоит применить кое-какие коррективы в схему конструкции. Для более удобного управления сигналом, используют пусковик серии МТТ4К, он включает параллельные тиристоры, диоды и резистор. Дополнительное реле позволит корректировать рабочее время.

Такая самодельная конденсаторная сварка, работает при следующей последовательности действий:

- Нажимаем пусковую кнопку, она запустит временное реле;

- Трансформатор включается с помощью тиристоров, после реле отключается;

- Резистор используют для определения длительности импульса.

Как происходит процесс сварки?

После того как конденсаторная сварка своими руками собрана, мы готовы приступить к работам. Для начала стоит подготовить детали, зачистив их от ржавчины и другой грязи. Перед тем как поместить заготовки между электродами, их соединяют в таком положении, в котором их нужно сваривать. Затем запускается прибор. Теперь можно сжать электроды и прождать 1-2 минуты. Заряд, который скапливается в высокоемкостном конденсаторе пройдёт через приварной крепёж и поверхность материала. В результате он плавится. Когда эти действия проделаны, можно приступать к последующим шагам и сваривать остальные части металла.

Перед сварочными работами в домашних условиях, стоит приготовить такие материалы, как наждачная бумага, болгарка, нож, отвертка, любой зажим или пассатижи.

Вывод

Конденсаторную сварку очень широко применяют как дома, так и в промышленной зоне, как мы видим, она очень удобна и проста в применении, плюс ко всему имеет большое количество преимуществ. С помощью приведённой информации, Вы сможете вывести свои знания на новый уровень и удачно примените точечную сварку на практике.

electrod.biz

Конденсаторная сварка своими руками: технология и разновидности

Конденсаторная сварка является методом сварки с запасенной энергией. Энергетические заряды будут накапливаться в конденсаторах в процессе зарядки от выпрямителя, после чего трансформироваться в теплоту. Она будет образовываться в процессе протекания тока между свариваемыми деталями. Именно поэтому конденсаторная сварка также называется контактной.

Электрическая схема точечной микросварки.

Элементы, которые будут необходимы:

- устройство для сварки;

- электрод;

- трансформатор;

- проволока;

- конденсатор.

Отличие точечного метода сварки от других существующих

Конденсаторная сварка с разрядом конденсатора через первичную обмотку трансформатора: а—схема процесса; б—диаграмма тока.

Основным отличием подобного метода соединения является экологичность. Стандартное устройство конденсаторной сварки работает на высоких токах, благодаря чему есть возможность получить шов отменного качества при небольшом расходе электроэнергии.

Конденсаторный метод сварки, как и приспособления для него, используется чаще всего в случаях, когда необходимо выполнить микросварку или соединить заготовки больших сечений и толщин. Точечная сварка своими руками заключается в следующем:

- В конденсаторах накапливается энергия в необходимом количестве.

- Заряды превращаются в тепло, которое используется для сварки.

Следует знать, что точечная сварка является экологичной, так как она практически не оказывает влияния на окружающую среду. Используемые устройства не нуждаются в жидкости для охлаждения, так как из них не выделяется тепло. Подобное значительное преимущество дает возможность увеличить цикл жизни всего устройства для получения неразъемных соединений.

Вместо типичных цилиндров в конструкциях используются специальные сервоприводы, в связи с чем отсутствует необходимость в пневмоподключении. Встраиваемые компоненты позволяют скопить сварочное усилие довольно быстро и эффективно. Электроды при этом будут действовать на основание деликатно.

Конденсаторная сварка имеет следующие преимущества:

- возможность производить сварку на высокой скорости;

- точность соединения элементов;

- высокий уровень экологичности;

- надежность соединения;

- долговечность сварочных устройств.

Схема конденсаторной сварки.

За счет высокой скорости точечная сварка не будет деформировать и расплавлять металл. Устройства действуют на различные обрабатываемые заготовки щадящим образом. Отличные показатели качества можно получить при контактном или ударном способе соединения заготовок. Например, ударно-конденсаторный метод лучше всего использовать для соединения цветных металлов и сплавов на их основе. В итоге шов получится эстетичным, надежным, а процесс получения неразъемных соединений займет небольшое количество времени.

Конденсаторная сварка достаточно часто используется в промышленных условиях благодаря сочетанию эксплуатационных характеристик. Образуется технологическое явление, в процессе которого нераздельный контакт заготовок из металла производится ввиду выделения тепла. При этом из места сварки путем усилия сжатия устранятся грязь, оксидные пленки, различные включения и выпуклости. В результате появятся соединения между атомами соединяемых покрытий.

Заряды энергии будут аккумулироваться при зарядке от генератора или выпрямителя. Производить регулировку энергии можно с помощью изменения напряжения и емкости зарядки.

Существующие разновидности точечной сварки

Конструкция трансформаторов для точечной сварки.

Иногда используется соединение без трансформаторов. Конденсаторы в данном случае будут разряжать энергию на соединяемое основание. Допускаются следующие схемы зарядки:

- 1000 мкФ устройства будут аккумулировать энергию на напряжение до 1000 В путем повышающего трансформатора, при этом время сварки составит 0,005 с. Ток сварки находится в промежутке от 10 до 100 А. Подобный способ опасен для человека в связи с высоким напряжением.

- 40000-400000 мкФ устройства будут аккумулировать энергию на напряжение до 60 В путем понижающего трансформатора. Время сварки может достигать 0,6 с. при этом ток сварки находится в промежутке от 1000 до 2000 А.

В других случаях используется сварка с использованием трансформаторов. В данном случае конденсатор будет разряжать заряд энергии на первичную обмотку устройства трансформатора.

Виды контактной сварки: а – стыковая; б – точечная; в – роликовая; 1 – сварочный шов; 2 – электрод; 3 – свариваемые детали; 4 – подвижная плита с перемещаемой деталью; 5 – сварочный трансформатор; 6 – неподвижная плита.

Соединяемые детали при этом размещаются в контуре сварки, который соединяется со вторичной обмоткой трансформатора. Данный способ соединения используется в качестве микросварки со следующими параметрами:

- напряжение зарядки — 1000 В;

- время сварки — 0,001 с.;

- ток сварки — 6000 А;

- емкость конденсаторных устройств — 1000 мкФ.

Конденсатор будет аккумулировать энергию до конкретного количества при левом размещении рычага. При правом выполняется разряд тепловых обменников на первичную обмотку трансформаторной конструкции. Конденсаторный метод соединения во вторичной обмотке индуктируется электродвижущей силой. Данная сила обусловливает силу тока в цепочке сварки.

Сварка цветных металлов точечной сваркой

Цветные металлы контрастируют с обыкновенной сталью. В данном случае могут использоваться различные методы тепловой обработки. Все будет зависеть от вида соединяемого металла. Сварка подобных металлов имеет следующие особенности:

- температура плавления;

- плотность;

- сродство к газам атмосферы;

- механические показатели при низких и высоких температурах.

Сварочные горелки для точечной сварки.

По совокупности данных можно выделить металлы:

- тяжелые цветные;

- активные и тугоплавкие;

- легкие.

Из первой группы можно плавить металлы точечной сваркой без особых трудностей. Для проводов из меди в большинстве случаев применяются механизированные устройства. Они способны обеспечить соединение высокого качества и сохранять исходные размеры заготовок.

Для обработки металлов двух остальных групп понадобятся устройства с высокой концентрацией энергии. Сварка своими руками заготовок из данных групп выполняется крайне редко, так как в данном случае могут образовываться летучие вредные соединения.

Технология конденсаторной сварки

Процесс соединения заготовок точечным способом состоит из нескольких этапов. Прежде всего, соединяемые заготовки понадобится совместить в необходимом положении, поместить между электродами устройства для сварки, после чего прижать друг к другу. После этого их понадобится нагреть до состояния пластичности и подвергнуть последующей пластической деформации. В условиях промышленности в процессе использования автоматических конструкций частота сварки достигает 600 точек/мин. Чтобы можно было произвести качественную конденсаторную сварку своими руками, понадобится поддерживать одинаковую скорость перемещения всех электродов. Обязательно надо обеспечить необходимую величину давления и полный контакт свариваемых заготовок.

Заготовки будут нагреваться за счет прохождения тока сварки в виде кратковременного импульса. Длительность импульса зависит от условий сварки и может составлять от 0,01 до 0,1 с. Данным импульсом обеспечится расплавление элемента в зоне действия электродов и образуется общее жидкое ядро двух заготовок. Диаметр ядра может составлять от 4 до 12 мм. После того как прекратит действовать импульс тока, заготовки некоторое время под давлением будут удерживаться, чтобы образованное ядро могло остыть и кристаллизоваться.

Продолжительность нагрева и сила давления

Продолжительность нагрева или прохождения тока сварки может изменяться, она зависит от условий сварки и мощности используемой конструкции. В случае соединения элементов из сталей, которые склонны к закалке и образованию трещинок, понадобится увеличить продолжительность нагрева. Это делается для того, чтобы была возможность замедлить дальнейшее охлаждение металла. Сварку заготовок из нержавеющей стали понадобится производить с минимальной продолжительностью нагрева. Это нужно для того, чтобы была возможность предотвратить опасность нагрева наружного основания точки соединения до температуры превращений структуры. Следует знать, что в результате могут быть нарушены высокие антикоррозийные свойства внешних слоев металла.

Сила давления между электродами должна обеспечить надежное соединение заготовок в месте сварки. Она зависит от вида соединяемого металла и толщины свариваемых заготовок. Давление после нагрева имеет важное значение, так как его величина будет обеспечивать мелкозернистую структуру металла в месте соединения, при этом прочность точки соединения будет равна прочности базового металла.

Особенности выбора и использования электродов

Положение электрода при сварке.

Факторы, от которых зависит качество сварки:

- Качество сварки будет зависеть от правильного выбора диаметра электрода из меди. Диаметр точки соединения обязательно должен превышать толщину тонкого элемента соединения сварки в несколько раз.

- Прижимом заготовок в момент прохождения импульса сварки может обеспечиться появление пояска для уплотнения возле расплавленного ядра. Благодаря этому не понадобятся какие-либо дополнительные меры защиты места соединения.

- Чтобы была возможность улучшить кристаллизацию расплавленной заготовки, электроды понадобится разжать с небольшой задержкой после прохождения импульса сварки.

- Чтобы можно было получить качественный и надежный шов сварки, соединяемые основания понадобится первым делом подготовить. В данном случае имеется в виду очистка элементов от ржавчины.

- Расстояние между точками соединения должно обеспечить уменьшение шунтирования тока через ближние точки. К примеру, для соединения двух заготовок толщиной в 2-5 мм расстояние между точками соединения будет изменяться от 15 до 50 мм.

Электроды, которые используются для конденсаторной сварки, должны обеспечить прочность в интервале рабочих температур, высокую электро- и теплопроводность, а также легкость их обработки. Подобным требованиям соответствуют некоторые бронзы, которые включат в себя кобальт и кадмий. Подходят и сплавы меди с содержанием хрома. Следует знать, что по показателям тепло- и электропроводности медь существенно превосходит бронзу и сплавы, но данный металл во много раз хуже по показателям износостойкости. Поэтому лучше всего подходит для подобных целей сплав типа ЭВ, который являет собой практически чистую медь с добавлением хрома и цинка.

Чтобы уменьшить износ электродов, в процессе использования нужно интенсивно охлаждать их водой.

Как своими руками сделать устройство для сварки точечным способом?

Схема шовной сварки.

Устройство для сварки проволоки из меди можно с легкостью собрать самому. Для этого следует приобрести трансформатор мощностью 450 Вт. Трансформатор нужен стандартного типа, с первичной медной обмоткой толщиной в 0,75х2 мм и вторичной обмоткой силовым кабелем из алюминия 6 мм. В данном случае понадобится и угольный электрод.

Устройство для сварки проводов из меди работает на переменном токе от 35 до 40 А. Высшая точка напряжения составляет 15 В. В качестве держателя электрода можно использовать несколько зажимов. Проводником для изготавливаемого устройства может служить угольный электрод, который изготавливается из щетки троллейбусного контакта.

Если аккуратно эксплуатировать данное приспособление, то оно может прослужить несколько лет. Нужно следить за контактами, а также за тем, чтобы не разряжался аккумулятор. Схема сварки проводов из меди не подразумевает применение устройств с высокими ресурсами. Самодельное приспособление способно отлично справиться со значительными объемами работы.

Следует заметить: сварочные работы в данном случае можно автоматизировать, что является существенным преимуществом.

Конденсаторная сварка является сложным процессом, поэтому необходимо знать все нюансы.

moyasvarka.ru

Конденсаторная сварка своими руками: принцип точечной сварки

Часто возникает необходимость в точечной сварке, когда не надо соединять трубы или профили, а просто требуется присоединить небольшую, но важную деталь. Осуществить это поможет конденсаторная сварка своими руками.

Электрическая схема точечной микросварки.

Контактная сварка — это достаточно востребованный вид соединения металлов, особенно цветных. Многие стремятся к тому, чтобы иметь возможность ее осуществить в домашних условиях. Конденсаторная сварка своими руками вполне доступна и легко выполнима.

Разновидности конденсаторной сварки

Конденсаторная сварка с разрядом конденсатора через первичную обмотку трансформатора: а—схема процесса; б—диаграмма тока.

Конденсаторная сварка представляет собой разновидность сварки, при которой расплавление металла происходит за счет запасенной электрической энергии в конденсаторах. По методу проведения конденсаторную сварку можно подразделить на контактную, ударную и точечную.

Контактная сварка подразумевает, что конденсатор разряжается на предварительно прижатые друг к другу две металлические заготовки. В месте контакта возникает дуга, которая расплавляет и соединяет заготовки на небольшом участке их контакта. Сварочный ток в зоне дуги достигает 15 кА при времени воздействия до 3 мс. При ударной сварке контакт между металлическими заготовками, на который подан разряд, совершается в виде кратковременного удара. Время действия дуги при этом не превышает 1,5 мс, что еще уменьшает участок сварки.

При точечной сварке разряд подается на два медных электрода, которые в точках касаются поверхности металлов с двух сторон. Дуга образуется между электродами в течение 0,01-0,1 с в зависимости от регулировки. Сила сварочного тока может достичь 10 кА. Сварка металлов происходит практически в точке.

Схема конденсаторной сварки.

По виду формируемого разряда конденсаторная сварка подразделяется на бестрансформаторную и трансформаторную сварку. При первом виде разряд с конденсаторов поступает непосредственно на поверхность металла. Такая сварка может производиться путем высоковольтного разряда (напряжение до 1 кВ) с током до 100 А в течение 0,005 с или низковольтного разряда (напряжение до 60 В) с током 1-2 кА в течение до 0,6 с.

Трансформаторный вид конденсаторной сварки заключается в том, что разряд с конденсатора производится на обмотку трансформатора, а с его вторичной обмотки поступает в зону сварки. Такой вид сварки расширяет возможности регулировки процессом. Напряжение разряда достигает 1 кВ при этом во вторичной обмотке достигается сварочный ток силой до 6 кА, который подается в течение до 0,001 с.

Вернуться к оглавлению

Принцип точечной сварки

Конструкция трансформаторов для точечной сварки.

Наиболее распространенным типом конденсаторной сварки в бытовых условиях является точечная сварка трансформаторного вида. Основной принцип точечной сварки заключается в том, что свариваемые заготовки, совмещенные в необходимом положении, зажимаются между двумя электродами, на которые подается кратковременный сварочный ток большой величины. Образующаяся между электродами электрическая дуга расплавляет металл заготовок в зоне диаметром 4-12 мм, что приводит к их соединению.

Действие сварочного импульса обеспечивается в течение 0,01-0,1 с, что обеспечивает образование общего для обоих свариваемых металлов ядра расплава. После снятия импульса тока на заготовки продолжает действовать сдавливающая нагрузка, что обеспечивает образование общего сварного шва. Ограничение зоны расплавления металлов достигается тем, что в момент подачи импульса, металлы контактировали между собой, обеспечивая теплоотвод.

Сварочный ток (импульс) подается на электроды с вторичной обмотки, где обеспечивается большой ток при малом напряжении. На первичную обмотку подается импульс, возникающий при разряде конденсатора (или блока конденсаторов). В самом конденсаторе заряд накапливается в период между подачей импульсов на электроды, т.е. зарядка конденсатора осуществляется за время, пока электроды перемещаются в другую точку для сварки.

Область применения такой сварки обширна по виду материала. Особо хорошие результаты получаются при сварке цветных металлов, в том числе меди и алюминия. По толщине свариваемых листов есть существенное ограничение — до 1,5 мм. Зато точечная сварка прекрасно показала себя в случае присоединения тонких полос проволоки к любой массивной конструкции. При этом соединяемые материалы могут быть разнородными.

Вернуться к оглавлению

Требования к конденсаторной сварке

Виды контактной сварки: а – стыковая; б – точечная; в – роликовая; 1 – сварочный шов; 2 – электрод; 3 – свариваемые детали; 4 – подвижная плита с перемещаемой деталью; 5 – сварочный трансформатор; 6 – неподвижная плита.

Для того чтобы конденсаторная точечная сварка своими руками была произведена качественно, необходимо выполнить некоторые условия. Должна быть обеспечена подача кратковременного импульса в течение до 0,1 с и последующее накопление энергии от сети для нового импульса за очень короткое время.

Давление электродами на свариваемые детали в момент подачи сварочного импульса должно обеспечивать надежный контакт между ними. Разжимание электродов необходимо производить с задержкой для того, чтобы расплав остывал под давлением, что улучшает режим кристаллизации металла в сварном шве.

В качестве электродов для точечной сварки наиболее распространены медные электроды. Диаметр точки в месте контакта должен превышать толщину самой тонкой свариваемой заготовки в 2-3 раза.

Поверхность свариваемых заготовок перед сваркой должна быть тщательно очищена, чтобы окисные пленки и ржавчина не создали большое сопротивление для тока.

Конденсаторная точечная сварка своими руками может быть произведена только при условии сборки устройства, имеющего как минимум два блока: источник сварочного импульса и сварочный блок. Кроме того, необходимо предусмотреть возможность регулирования режимом сварки и защиту.

Вернуться к оглавлению

Простая конструкция для точечной сварки

Сварочные горелки для точечной сварки.

При сваривании тонких листов (до 0,5 мм) или при варке тонких элементов к любым деталям можно использовать упрощенную конструкцию сварочного аппарата. В нем подача сварочного импульса осуществляется через трансформатор. При этом один конец вторичной обмотки соединен непосредственно с массивной деталью, к которой приваривается тонкая деталь, а второй конец — к электроду. Другими словами, устройство предусматривает применение только одного (верхнего) электрода. Прижим его к тонкой детали производится вручную. Для крепления и удержания электрода можно, например, использовать стандартные зажимные клеммы для автомобильного аккумулятора (зажим типа «крокодил»).

При изготовлении простого источника сварного тока (импульса) можно использовать следующую схему. Первичная обмотка трансформатора, питающего сварочный блок, подключена к электросети, причем одним концом через одну из диагоналей выпрямительного диодного моста. На другую диагональ этого моста подается сигнал с тиристора, управление которого производится при помощи пусковой кнопки.

Положение электрода при сварке.

Сварочный импульс накапливается в конденсаторе, который располагается в цепи тиристора и подключен к диагонали моста с выходом на первичную обмотку трансформатора. Зарядка конденсатора производится от вспомогательной цепи, включающей входной трансформатор и выпрямительный диодный мост.

Работает источник в следующем порядке. Пока сварочный трансформатор отключен, идет зарядка конденсатора от вспомогательной сети. При нажатии пусковой кнопки (включении сварочного трансформатора) конденсатор отключается от вспомогательной сети и разряжается на первичную обмотку трансформатора через резистор. Разрядка конденсатора протекает через управляющий тиристор. Время длительности разряда изменяется с помощью регулирующего резистора. При выключении кнопки цепь разряда разрывается, а вспомогательная цепь включается, начинается цикл зарядки конденсатора.

Источником импульса является конденсатор емкостью 1000 мкФ или 2000 мкФ на напряжение до 25 В. Важным элементом схемы является трансформатор. Он может быть изготовлен на базе сердечника Ш 40 толщиной 70 мм. Первичная обмотка выполняется из провода ПЭВ-2 диаметром 0,8 мм. Количество витков — 300. Вторичная обмотка имеет 10 витков и выполняется из медной шины сечением 20 мм². Для управления можно использовать тиристор ПТЛ-50 или КУ202. В качестве входного трансформатора можно использовать любой трансформатор мощностью 10 Вт с напряжением на вторичной обмотке 15 В. При использовании рекомендованного источника, можно обеспечить импульс тока до 500 А с длительностью до 0,1 с.

Вернуться к оглавлению

Аппарат с повышенной мощностью

Схема шовной сварки.

Для повышения мощности источника сварочного тока следует рекомендовать изменение конструкции, позволяющее сваривать листы толщиной до 1 мм или провод до 5 мм. Управление сигналом производится с помощью бесконтактного пускателя МТТ4К на ток 80 А и обратное напряжение до 800 В. В управляющий модуль включены два параллельно соединенные тиристора, два диода и резистор. Время срабатывания регулируется с помощью реле времени, включенном в цепь входного трансформатора.

Накопление энергии происходит в электролитических конденсаторах, собранных в батарею путем параллельного соединения. Конденсаторы, обычно в количестве 6 штук, выбираются следующего номинала: два конденсатора емкостью 47 мкФ, два — емкостью 100 мкФ, два — емкостью 470 мкФ, на рабочее напряжение не менее 50 В. В качестве реле времени можно использовать герконовое реле РЭС42, РЭС43 на напряжение до 20 В.

Схема рельефной сварки.

Первичная обмотка сварочного трансформатора изготавливается из провода диаметром 1,5 мм, а вторичная из медной шины или провода сечением не менее 60 кв.мм. Количество витков во вторичной обмотке — 4-7. При этом обеспечивается ток в зоне сварки до 1500 А.

Работает аппарат следующим образом. При нажатии пусковой кнопки срабатывает реле, которое через управляющие контакты тиристоров включает сварочный трансформатор. После разрядки конденсаторов реле отключается. Точное регулирование длительности импульса осуществляется переменным резистором.

В связи с увеличением мощности, сварочный блок следует сделать более надежным. В нем используются два медных электрода. Достаточно часто в качестве электродов используются сварочные клещи, в которых обеспечивается давление до 20 кг/см². Диаметр контактных площадок подбирается самым минимальным.

Вернуться к оглавлению

Конструкции контактного блока

Сварочный блок представляет собой контактный блок, т.е. приспособление, позволяющее крепить и перемещать электроды. Самая простая конструкция предусматривает ручное удержание и сдавливание электродов. Более надежна система, предусматривающая стационарный нижний электрод и подвижный верхний электрод. В этом случае на любом основании закрепляется медный пруток небольшой длины (10-20 мм) диаметром не менее 8 мм. Верхний срез электрода закругляется. Верхний электрод из такого же прутка закрепляется на площадке, которая имеет возможность перемещаться свободно вверх или откидываться. Должны быть предусмотрены регулировочные винты, позволяющие создать дополнительное давление после контакта верхнего электрода с поверхностью заготовки. Основание блока и верхняя площадка должны быть надежно изолированы друг от друга до контакта электродов.

Вернуться к оглавлению

Проведение конденсаторной точечной сварки

Весь процесс конденсаторной точечной сварки своими руками можно разделить на несколько этапов. Сначала проводится подготовка поверхности свариваемых заготовок. Затем заготовки совмещаются в необходимом порядке, помещаются в пространство между электродами и сдавливаются ими. С помощью пусковой кнопки подается сварочный импульс. Через 1-2 мин после прекращения импульса электроды раздвигаются. Сваренная деталь снимается и устанавливается в другой точке.

Промежуток между точками сварки зависит от толщины заготовки и обычно колеблется в интервале 15-60 мм.

Процесс сварки повторяется.

Чтобы произвести точечную сварку своими руками потребуется следующий дополнительный инструмент:

- тиски;

- ножовка;

- болгарка;

- круг наждачный;

- напильник;

- плоскогубцы;

- отвертка;

- ключи гаечные;

- шкурка наждачная;

- нож;

- тестер;

- молоток;

- зубило;

- штангенциркуль.

Конденсаторная сварка своими руками поможет соединить нетолстые листы из любого металла или приварить небольшие делали к любой металлической конструкции. Такая точечная сварка достаточно проста и доступна.

moiinstrumenty.ru

Сварочный аппарат для контактной сварки конденсаторного типа

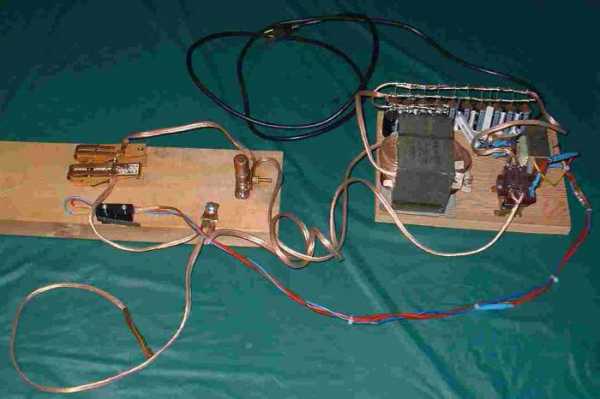

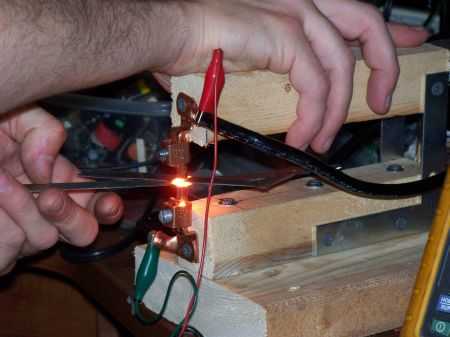

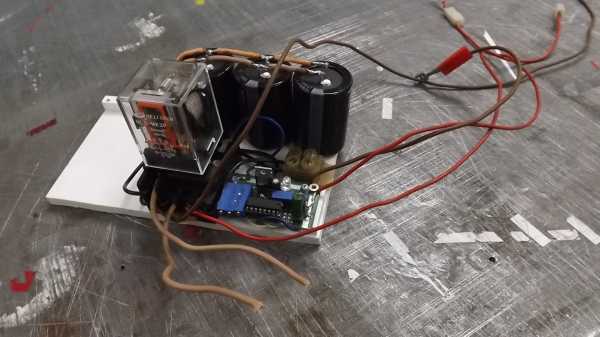

Приветствую всех читателей сайта «Вольт-Индекс», иногда делая те или иные проекты на основы литиевых аккумуляторов, многие читатели часто критикуют, что литиевые батарейки нельзя паять. Это конечно так, но если паять очень быстро и не нагревать чрезмерно – можно. Входе этой статьи мы постараемся сделать аппарат для контактной сварки конденсаторного типа.

На самом деле в интернете очень много вариантов построения таких аппаратов, но мы остановимся на самом простом и безотказном. Это бестрансформаторная или ударная контактная сварка, чтобы потом не путаться хочу сказать, что трансформатор на нашей схеме.

Все же есть, он предназначен для зарядки конденсатора. Но есть сварочные аппараты, где емкость конденсатора разряжается на месте сварки не напрямую, а через разделительный трансформатор.

Такие аппараты называют трансформаторными.

В отличие от обычных аппаратов контактной сварки, у которых процесс происходит нагреванием двух металлов, конденсаторная сварка не нагревает деталь из-за очень кратковременного процесса сварки. Это особенно хорошо для пайки аккумуляторов.

В схеме S3 подключается на массу. В архиве на схеме, все исправлено.

Принцип работы следующий.

Напряжение с сетевого трансформатора выпрямляется двухполупериодным выпрямлителем и заряжает электролитический конденсатор большой емкости. Целесообразно использовать батарею из параллельно соединенных конденсаторов одинакового напряжения и емкости.

Если честно, емкости могут отличаться, но важно чтобы конденсаторы имели одинаковое расчетное напряжение.

В момент сварки вся емкость конденсатора разряжается на определенной точке, к которой подключаются съемные контакты. Притом в качестве этих контактов иногда могут быть использованы сами детали, которые нужно сварить вместе.

Моментальный разряд емкости мощных конденсаторов вызывает огромный скачок тока, процесс очень кратковременный, но токи могут доходить до десятков тысяч ампер в зависимости от емкости и напряжения конденсаторной батареи. Кратковременный разряд такой емкости приводит к моментальному плавлению металла под электродами.

Давайте более подробно рассмотрим систему.

Напряжение было выбрано порядка 40 вольт. Такое напряжение полностью безопасно для человека, хотя все зависит от физиологии индивида. Для кого-то и 12 вольт максимум.

Но, во всяком случае, 40 вольт не смертельно. Поскольку аппарат планировался с питанием от сети нужно использовать понижающий трансформатор для зарядки конденсаторов.

В нашем случае был использован трансформатор, выдающий на вторичке около 30 вольт при токе в 1.5 ампера, что отлично подходит для наших целей.

После выпрямителей напряжение на конденсаторах будет порядка 40 вольт. Естественно из-за нестабилизированного источника это напряжение может отклоняться в ту или иную сторону в зависимости от напряжения в сети.

В принципе подойдет любой трансформатор мощностью свыше 50 ватт, которое обеспечивает на выходе нужное напряжение. От тока вторичной обмотки будет зависеть время зарядки конденсаторов.

Для ограничения тока заряда конденсатора использован 10 ваттный резистор проволочного типа с сопротивлением 10-15 Ом.

Если же не ограничивать ток заряда, то система будет потреблять колоссальные токи, в следствие чего может сгореть диодный мост.

В аппарате предусмотрен тиристорный замыкатель.

При нажатии слаботочной кнопки сработает мощный тиристор, который разрядит всю емкость конденсаторной батареи, то есть произойдет короткое замыкание. В нашем случает был взят тиристор Т 171-320.

Кратковременный ударный ток в нашей системе может доходить до 4 000 ампер.

Для того, чтобы этот «монстр» сработал нужно подать на управляющий электрод напряжение от 3.5 – 12 вольт. Указанное напряжение можно получить путем использования делителя напряжение на базе двух резисторов на 0.5 -1 ватт. Их подбором в средней точке нужно получить раннее указанное напряжение.

В качестве диодного выпрямителя был использован готовый мост на 10 Ампер, напряжение моста не менее 100 вольт, хотя такие мосты делают на 400 и более вольт. Мост в ходе работы не нагревается, но желательно посадить его на теплоотвод.

Цепочка из резистора, светодиода и стабилитрона представляет собой индикатор заряда конденсаторов и при достижении на них около 40 вольт светодиод загорается, что свидетельствует, о том, что аппарат готов к использованию.

Можно также использовать цифровой вольтметр.

При отсутствии стабилитронов на 40 вольт можно использовать несколько штук меньших номиналов.

Светодиод можно взять любой, а ограничительный резистор 0.25 ватт.

Конденсаторы были взяты с напряжением в 50 вольт – желательно на 63 либо 100 вольт. Общая емкость батареи составила 41 000 мкф.

Конечно можно увеличить емкость конденсатров лишь бы тиристор справился, а увеличение емкости даст возможность варить более крупные детали.

Конденсаторы были запаяны на общую плату, дорожки были дополнительно усилены. Также парралельно к конденсаторам был запаян 5 ваттный резистор на 1.5 кОм. Для разряда последних после выключения прибора. Также была предусмотрена кнопка для экстренного разряда емкости. Здесь принцип тот же – разряд через резистор только в этом случае он низкоомный.

Для запуска тиристора можно использовать абсолютно любой низковольную кнопку.

В первичной цепи трансформатора можно внедрить простой диммер. Это позволит регулировать напряжение на конденсаторах и выбрать оптимальное напряжение для сварки деталей из определенных металлов.

Прикрепленные файлы: СКАЧАТЬ.

Автор: АКА КАСЬЯН

volt-index.ru

Конденсаторная сварка по точечной, контактной и ударной технологии: устройство оборудования

Одним из главных видов контактной сварки, широко применяемой в промышленности, можно назвать конденсаторную сварку. Правила ее проведения регламентирует ГОСТ.

Ее принцип основан на разряде, накопленного на блоке конденсаторов электрического заряда на соединяемые изделия. В точке соприкосновения электродов происходит разряд и формирование краткой электрической дуги, достаточной для расплавления металла.

Разделение на виды

Конденсаторная сварка наибольшее распространение получила в приборостроении. Она способна сваривать металлы до 1,5 мм, причем толщина второй детали может быть значительно больше. В сварке тонких изделий по экономичности, производительности и качеству у конденсаторной сварки конкурентов нет.

Она бывает трансформаторная и бестрансформаторная. В первом варианте на конденсаторах можно накопить большую энергию за счет использования высокого напряжения и разряда через понижающий трансформатор с большими токами. Второй вариант отличается простотой и минимумом деталей.

В зависимости от особенностей образования шва конденсаторную сварку подразделяет на:

- точечную;

- шовную;

- стыковую.

Первый, точечный способ, в основном применяется в приборостроении и производстве электронной техники. Его активно используют для сваривания тонких деталей с толстыми.

Шовная сварка, ее еще называют роликовой, используется при сваривании мембран и электровакуумных приборов. Сплошной, герметичный шов получается за счет того, что точечные соединения производятся с перекрытием. Роль электродов выполняют вращающиеся ролики.

Стыковую сварку осуществляют оплавлением или сопротивлением. При первом способе сначала возникает разряд между свариваемыми деталями, место будущего соединения оплавляется под действием образовавшейся дуги, а потом они осаживаются, после чего происходит соединение металлов. Во втором случае разряд и последующее сваривание происходит в момент соприкосновения деталей.

Преимущества

Достоинством конденсаторной сварки является то, что из-за высокой плотности энергии и малой длительности сварочного импульса зона термического воздействия очень маленькая, напряжения и деформации минимальны. Оборудование простое и производительное.

За счет того, что в момент разряда конденсаторный блок отключен от сети, он никак не влияет на ее параметры. Единственным недостатком является то, что она применяется лишь при работе с тонкими металлами.

Другим достоинством емкостной сварки является ее компактность. Для конденсаторной сварки не нужны мощные источники питания, устройство может зарядиться между переносом электрода к следующей точке.

В процессе сваривания практически отсутствуют вредные газы. Устройство очень экономично, вся запасенная энергия идет на расплавление металлов в точке соединения. Благодаря тому, что заряд на конденсаторах постоянен, получается качественная и стабильная дуга.

Конденсаторная сварка позволяет сваривать цветные металлы малой толщины. Кроме этого она может соединять разнородные металлы и сплавы благодаря высокой концентрации энергии на маленькой площади.

Благодаря тому, что система конденсаторной сварки работает в дискретном режиме (сначала заряд, затем разряд), ей достаточно воздушного охлаждения, что упрощает устройство сварочного агрегата.

Емкостной сварочный аппарат применяется для соединения сталей всех видов, деталей из латуни, алюминия, бронзы. Он может сваривать разнородные металлы, тонкие с толстыми листами.

Возможность регулировки энергии разряда и длительности импульса позволяют производить микросварку, к примеру, в механизме часов. Конденсаторный аппарат может сваривать тугоплавкие вольфрамовые нити накаливания, применяется в ювелирном деле.

Технологические особенности

В зависимости от технологического процесса сварка конденсаторного типа бывает:

- контактной;

- ударной;

- точечной.

При контактной сварке накопленная в емкости энергия разряжается на металлические детали, которые до этого были плотно соединены между собой. В месте прижима электродов возникает электрическая дуга, при которой ток доходит до 10-15 тысяч ампер при длительности дуги до 3 мс.

В случае ударной конденсаторной сварки разряд происходит в момент краткого удара электрода о заготовку. Длительность воздействия дуги 1,5 мс. Это снижает термическое воздействие на окружающую область и повышает качество сварки.

При конденсаторной сварке точечного типа дуга появляется между электродами и заготовками, находящимися между ними. Процесс разряда длится от 10 до 100 мс (зависит от установок), и соединение металлов происходит на маленькой площади.

Бестрансформаторный аппарат

Решив самостоятельно сделать аппарат для конденсаторной сварки, вначале выбирают вариант исполнения. Самый простой вариант – это бестрансформаторная схема. Ее можно реализовать с емкостями высокого или низкого напряжения.

В первом случае потребуется повышающий трансформатор и конденсаторы на 1000 В емкостью 1000 мкФ. Кроме этого потребуется высоковольтный диодный мост для выпрямления переменного тока, переключатель, электроды с соединительными проводами.

Сваривание происходит в два этапа. На первом этапе происходит зарядка емкости, на втором после переключения ее выводов на сварочные электроды и прикосновении их к месту сварки, происходит разряд, и детали соединяются. Протекающий ток доходит до 100 А, длительность импульса 5 мс. Этот вариант опасен для человека из-за высокого рабочего напряжения.

При втором варианте требуется понижающий трансформатор, батарея конденсаторов на напряжение до 60 В емкостью 40000 мкФ и более, диодный мост, переключатель.

Процесс сварки идентичен первому случаю только через точку сваривания проходят токи силой 1-2 кА и длительностью до 600 мс. Мощность трансформатора особого значения не имеет, она может быть 100-500 Вт.

Трансформаторная схема своими руками

При использовании трансформаторной схемы потребуется повышающий трансформатор и диодный мост для зарядки на 1 кВ, конденсаторы на 1000 мкФ и понижающий трансформатор, через вторичную обмотку которого осуществляется разряд накопленного заряда в месте соединения заготовок.

При таком исполнении сварочного аппарата точечной сварки длительность разряда составляет 1 мс, а ток доходит до 6000 А. После зарядки блока конденсаторов переключателем они подключаются к первичной обмотке понижающего трансформатора. Во вторичной обмотке индуцируется ЭДС, которая вызывает огромные токи при замкнутых электродах на соединяемых заготовках.

Качество сваривания будет сильно зависеть и от состояния электродного блока. Самый простой вариант представляет собой зажимы для фиксации и прижатия контакторов.

Но более надежна конструкция, где нижний электрод неподвижен, а верхний с помощью рычага может прижиматься к нижнему. Он представляет собой медный пруток диаметром 8 мм и длиной 10-20 мм закрепленный к любому основанию.

Верхняя часть прутка закругляется для получения надежного контакта со свариваемым металлом. Аналогичный медный стержень устанавливается на рычаге, при опускании которого электроды должны плотно соединяться. Основа с нижним электродом изолируется от верхнего рычага. Вторичная обмотка соединяется с электродами проводом 20 мм2.

Первичная обмотка наматывается ПЭВ-2 0,8 мм, количество витков равно 300. Вторичная обмотка из десяти витков наматывается проводом 20 мм2. В качестве магнитопровода можно применять сердечник Ш 40 толщиной 70 мм. Для управления зарядом/разрядом применяется тиристор ПТЛ-50 или КУ202.

Подготовка деталей

Перед началом конденсаторной сварки необходимо подготовить детали, которые предстоит соединить. С них счищают ржавчину, окалину и прочих загрязнения.

Заготовки совмещают должным образом и потом помещают между нижним неподвижным электродом и верхним подвижным. Затем они сильно сдавливаются электродами. Нажимая пусковую кнопку, подают электрический разряд.

В месте соприкосновения электродов происходит сварка металла. Разжимать электроды нужно через некоторое время, необходимое для остывания и кристаллизации места сваривания под давлением.

После этого деталь перемещается, за это время устройство успевает зарядиться, и процесс сварки повторяется. Размер места сварки должен быть в 2-3 раза больше наименьшей толщины соединяемых заготовок.

Когда нужно приварить лист до 0,5 мм толщиной к другим деталям независимо от их толщины, можно применить упрощенный способ сварки. Один электрод с помощью зажима присоединяется к свариваемой толстой детали в любом удобном месте.

В том месте, где нужно приварить тонкую деталь, она прижимается вручную вторым электродом. Можно использовать автомобильные зажимы. Затем производится сварка. Как видно, процесс не слишком сложный, и доступный для домашних условий.

svaring.com