3.5. Фланцевые соединения

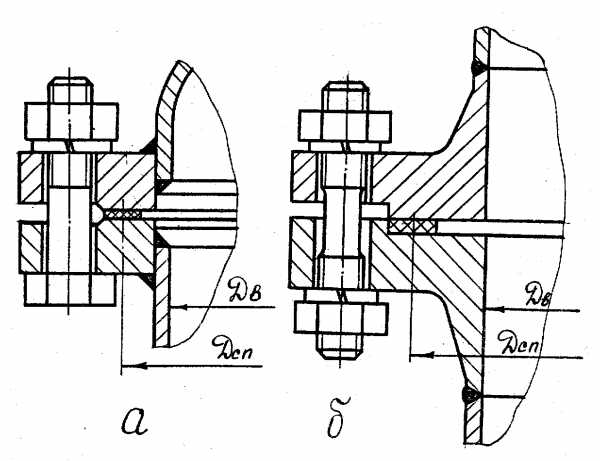

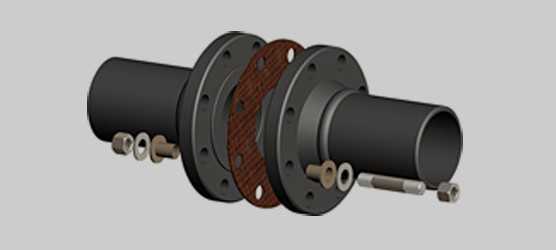

С помощью фланцев осуществляются разъемные соединения аппаратов и трубопроводов. Наибольшее распространение получили фланцы плоские с гладкой уплотнительной поверхностью рис.З.7,а и фланцы, приваренные встык с уплотнительной поверхностью выступ — впадина рис.3.7,б. Плоские приварные фланцы применяют главным образом при давлениях до 1,6МПа и температуре до 300. При более высоких давлениях и температурах предпочтение отдают фланцам, приваренным встык, которые имеют утолщенную шейку, придающую фланцу большую жесткость.

Рис.3.7. Фланцевые соединения.

Выбор фланцев. Фланцы являются деталями массового изготовления и их выбирают либо по ГОСТу, либо по нормалям (табл.5 и 6 приложения).

Присоединительные размеры фланцев всех типов унифицированы, что обеспечивает их взаимозаменяемость. Для того чтобы не изготовлять фланцы на любое давление и любой диаметр обечайки, весь непрерывный ряд давлений и диаметров разбит на ряд условных давлении и диаметров.

Ряд условных давлений установлен ГОСТом 9493-60. Некоторые из этих условных давлений, МПа(Н/мм2): 0,25; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,25; 1,6; 2,0; 2,1; 2,5; 3,2; 4,0; 5,0 и др. Если требуется выбрать фланец на давление, которого нет в ряду, то следует выбирать фланец на следующее большее давление.

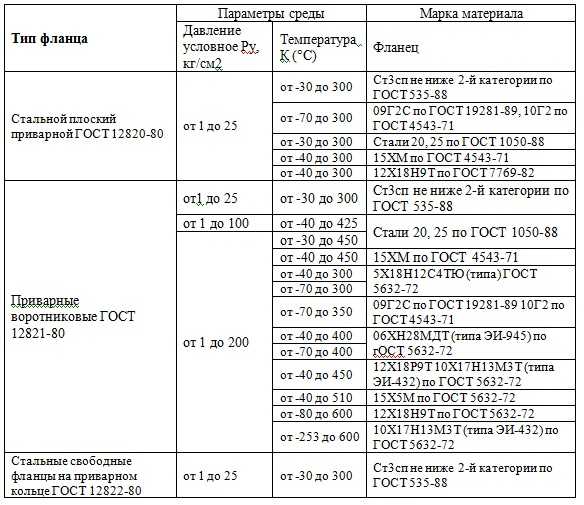

С увеличением температуры механическая прочность стали понижается и допускаемые рабочие давления в аппаратах оказываются ниже условных. Иногда для аппаратов с высокой температурой среды приходится выбирать фланцы на большее условное давление. В табл.9 приложения приведены наибольшие рабочие давления в зависимости от температуры среды и материала фланца (ОСТ 26-427-79).

Рекомендуемые материалы для фланцев и крепежных деталей (болтов, гаек, шпилек) к ним приведены в табл. 7 и 8 приложения.

Ряд диаметров установлен ГОСТом 7617-67. Стандарт распространяется на цилиндрические сосуды и аппараты с внутренним диаметром до 2000 мм. Некоторые из этих диаметров, мм: 400; /450/; 500; 600; /650/; 700; 800; 900; 1000; 1200; /I300/; 1400; /I500/; 1600; /1700/; 1800; /I900/; 2000. Фланцы аппаратов с взрыво-, ядовито-и пожароопасными веществами рассчитываются на давление 1-1,6 МПа (Н/мм2), даже если давление в аппарате меньше. Фланцы, подобранные по ГОСТу или нормали, в расчете не нуждаются, их размеры таковы, что обеспечивается прочность и плотность соединения.

Прокладки обеспечивают герметичность фланцевого соединения. Так как прокладки изготовляют из материала более мягкого; чем материал фланцев, то при затягивании соединения они деформируются и заполняют все углубления и царапины на поверхности фланцев.

Материал прокладок следует выбирать в зависимости от свойств среды (агрессивности, температуры, давления), а также с учетом типа уплотнительной поверхности.

Наиболее распространены следующие прокладочные материалы: картон, резина, паронит, асбест, фторопласт, медь, алюминий, мягкая сталь и др. Картон примеряют при низких температурах и давлениях для воды и других нейтральных сред; паронит — для горячей воды, пара и многих химических веществ; резину — для кислых сред; металлические прокладки — для высоких давлений (табл. 3.2).

Таблица 3.2

Пределы применения покладочных материалов.

Прокладочный материал | Наибольшая температура среды, | Наибольшее давление в аппарате, Мпа (Н/мм) |

Картон асбестовый | 500 | 0,6 |

Асбестовый шнур прографиченый | 300 | 0,3 |

Резина | 65 | 1,0 |

Паронит | 490 | 6,4 |

Медь | 250 | 5,0 |

Алюминий | 150 | 2,5 |

Сталь углеродистая (0, 10, 15) | 450 | Любое |

Сталь ХI8Н9Т | 600 | Любое |

Асбестоалюминевые гофрированные | 500 | 4,0 |

Асбестостальные гофрированные | 500 | 4,0 |

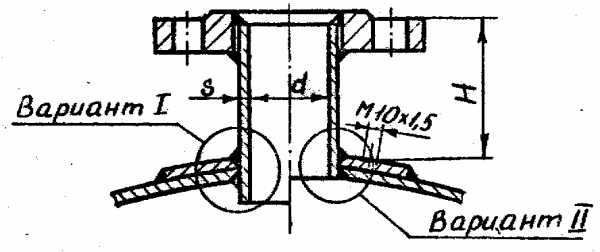

Размеры неметаллических прокладок для аппаратов в зависимости от условного давления и типа уплотнительной поверхности фланцев приведены в двух исполнениях: I — для фланцев (рис. 3.7,б) с поверхностью шип — паз и выступ — впадина, II — для фланцев с гладкой поверхностью (рис. 3.7, а). Размеры асбометаллических прокладок приведены в табл.II приложения.

Рис. 3.8.

studfiles.net

Фланцевые соединения аппаратов — Справочник химика 21

Из меди и ее сплавов с цинком (латуни) изготовляют холодильники газодувок и газовых компрессоров, уплотнения крышек и фланцевых соединений аппаратов высокого давления, блоки разделения газовых смесей и воздуха методом глубокого охлаждения и другое оборудование, не имеющее соприкосновения с аммиаком. Аммиак, взаимодействуя с медью и ее сплавами, образует сложные комплексные соединения. При этом полностью изменяются физические свойства металлов и может нарушиться герметичность оборудования. Кроме того, прн высоких температурах в газовой среде восстановительные газы (водород, окись углерода и углеводороды) вызывают хрупкость окисленной меди.Аппаратные фланцевые соединения, применяемые для соединения частей аппаратов, таких как распределительная камера и корпус теплообменника, царги разборной ректификационной колонны, обычно нагружены внутренним давлением и лишь в небольшой степени изгибающими внешними нагрузками от веса присоединяемых деталей и других воздействий. Это дает возможность изготовлять фланцевые соединения аппаратов более компактными, а также более легкими (в части как фланцев, так и крепежных изделии), чем это принято для фланцевых соединений арматуры и в том числе для штуцеров аппаратов. [c.81]

Наряду с указанными выше основными стандартными фланцевыми соединениями аппаратов на рабочие параметры р диаметрах аппарата О = 400ч-2000 мм могут применяться также менее металлоемкие стандартные фланцевые соединения на зажимах (рис. 13.8, 13.9 и табл. 13.20). [c.258]

Наряду С указанными выше основными стандартными фланцевыми соединениями аппаратов на рабочие параметры р диаметрах аппарата О = 400 — 2000 мм Могут применяться также менее металлоемкие стандартные фланцевые соединения на зажимах (рис. 19.8, 19.9 и табл. 19.20). [c.578]

Примечания 1. Плоские фланцы разрешается применять до температуры 300 С. 2. Первая ступень рабочего давления (при температуре до 100 °С) распространяется и на минусовые температуры, но не ниже пределов, которые допускаются для сталей по ОСТ 26-291 — 79 (см. гл. 3). 3. Допускается применение других марок сталей, предусмотренных ОСТ 26-291 — 79, с механическими свойствами, обеспечивающими работу фланцевых соединений аппаратов в пределах давлений и температур, указанных в табл. 13.5. 4. Расчет фланцевых соединений проведен по ОСТ 26-373 — 78 прн температуре 100 °С с учетом прибавки на коррозию с 2 мм и без учета внешнего изгибающего момента для всех категорий аппаратов, предусмотренных ОСТ 26-291 — 79. Расчет плоских фланцев проводился при наличии паронитовой прокладки, для приварных встык фланцев под плоскую прокладку принималась асбо-стальная прокладка.

По стандартам выбирают отдельные узлы и детали аппаратуры днища, тарелки ректификационных колонн, штуцера, люки, муфты, укрепляющие кольца, крепежные детали, фланцевые соединения аппаратов, горелки, форсунки и др. [c.35]

Конструкция, размеры и материалы, из которых изготовляются фланцевые соединения аппаратов п трубопроводов, определяются инструкциями. Например, для стальных аппаратов и трубопроводов низкого давления (крышки, люки аппаратов, соединения аппаратов и трубопроводов, соединения арматуры и т. п.) обычно применяются плоские фланцы с шлифованной уплотнительной поверхностью. Прн работе с ядовитыми и взрыво- и пожароопасными продуктами применяют фланцы так называемого аммиачного типа с выточками. При работе под вакуумом и при избыточном рабочем давлении до [c.71]

Крепежные детали в виде болтов, шпилек, гаек, винтов и других деталей применяются в аппаратах для закрепления фланцевых соединений, аппаратов на опорах, различных внутренних и наружных устройств и т. д. [c.69]

На ГРС ежегодно должны составляться (по цехам) планы-графики профилактического осмотра и ремонта зданий, сооружений, технологического оборудования и сосудов, работающих под давлением. Профилактическому осмотру и планово-предупредительному ремонту подвергают здания и сооружения, запорную арматуру и КИП, газопроводы, стационарные резервуары для хранения сжиженного газа, предохранительные клапаны, компрессоры, насосы, весы, гибкие шланги, баллоны, вентиляционные установки, электрооборудование, грозозащиту, пожарную сигнализацию и телефонную связь, резьбовые и фланцевые соединения аппаратов, трубопроводов и арматуры, карусельные газонаполнительные и сливные агрегаты, конвейеры, газовые котельные,

Конструкции стандартных стальных фланцев для аппаратов показаны на рис. 19.3—19.5, пределы их применения в зависимости от расчетной температуры и материала приведены в табл. 19.6, их основные геометрические размеры — в табл. 19.7— 19.10. Рекомендуемые материалы для крепежных деталей стандартных фланцевых соединений аппаратов даны в табл. 19.11. [c.541]

Прокладочный материал для фланцевых соединений аппаратов и трубопроводов химических производств [c.66]

Рекомендуемые материалы для крепежных деталей стандартных фланцевых соединений аппаратов, [c.244]

Выполнить расчет на прочность и герметичность фланцевого соединения аппарата, работающего под внутренним давлением. Исходные данные для различных вариантов представлены в табл. 1.46. [c.109]

Втабл. 10.1 и 10.2 приведены рекомендуемые неметаллические и металлические прокладочные материалы для фланцевых соединений аппаратов и трубопроводов химических производств, а в табл. 10.3 — прокладочные материалы для резьбовых соединений трубопроводов. [c.382]

Рекомендуемые неметаллические прокладочные материалы для фланцевых соединений аппаратов и трубопроводов технологических производств по ОСТ 26-373-78 [c.382]

Наряду с основными стандартными фланцевыми соединениями аппаратов на рабочие параметры Рд диаметрах аппарата О = 400- -2000 мм применяют также менее металлоемкие фланцевые соединения на зажимах (ОСТ 26-01-396—78 [211 и ОСТ 26-01-64—77 [20]). [c.95]

Рассчитать на прочность и герметичность фланцевое соединение аппарата. [c.589]

Уплотнительная поверхность фланцевых соединений аппаратов, штуцеров и люков — гладкая. [c.9]

Резьбовые и фланцевые соединения аппаратов, трубопроводов и арматуры [c.266]

В разъемных фланцевых соединениях аппаратов и трубопроводов в качестве уплотнительных прокладок применяют различные [c.22]

РЕКОМЕНДУЕМЫЕ НЕМЕТАЛЛИЧЕСКИЕ ПРОКЛАДОЧНЫЕ МАТЕРИАЛЫ для ФЛАНЦЕВЫХ СОЕДИНЕНИЙ АППАРАТОВ И ТРУБОПРОВОДОВ ХИМИЧЕСКИХ ПРОИЗВОДСТВ ПО ост 26-373 — 78 [27, 14] [c.23]

Допускается применение других марок сталей, предусмотренных ОСТ 26-291—79 [2бЗ. с механическими свойствами, обеспечивающими работу фланцевых соединений аппаратов в пределах давлений и температур, указанных в табл. 3.21. [c.91]

Рассчитать на прочность и герметичность фланцевое соединение аппарата. Исходные данные. Внутренний диаметр D = 1600 мм, толщина обечайки 4= 34 мм, внутреннее давление рр = 4 МПа, температура i = 113,5 °С. Материал фланца — сталь 12Х18Н10Т, материал болтов — сталь 35Х. Фланиы неизолированные, приварные встык, имеют уплотнительную поверхность типа шип-паз . Внешние изгибающий момент и осевая сила отсутствуют. Коэффициент прочности сварных швов ф = 1. [c.102]

Детали внутренних устройств химических аппаратов, работающих со средами повышенной и высокой агрессивности прокладочный материал фланцевых соединений аппаратов и трубопроводов химических производств [c.67]

Кипятильник, от которого оторвалась нижняя крышка, представлял собой вертикальный кожухотрубный теплообменник диаметром обечайки 1,4 м и длиной теплообменных труб около 6,5 м, в трубах нагревалась кубовая жидкость. Водяной пар давлением 2,2 МПа подавался в межтрубное пространство. Нижняя крышка кипятильника к обечайке и трубной решетке крепилась шпильками (64 шт.) диаметром 27 мм. Ректификационная колонна с выносным кипятильником (теплообменные трубы, трубные решетки, крышки) были изготовлены из специальной коррозионностойкой к рабочей среде легированной стали, а шпильки для крепления крышек были изготовлены из другой стали с очень низкой коррозионной стойкостью по отношению к кубовой жидкости. Шпильки подвергались усиленной коррозии агрессивной кубовой жидкости, которая в небольших количествах просачивалась через прокладку во фланцевом соединении и попадала на крепежные болты. Разрыв всех шпилек во фланцевом соединении аппарата произошел при стабильном регламентированном рабочем давлении внутри системы ректификации (в том числе кипятильнике), когда поперечное сечение отдельных шпилек в результате интенсивной коррозии первоначально уменьшилось на 60—50%. [c.45]

Из разъемных соединений универсальными и наиболее распространенными являются фланцевые. Это — потенциальные источники загазованности воздушной среды, поэтому необходимы возможное ограничение их числа и обязательный надзор за их исправностью. Для фланцевых соединений аппаратов и трубопроводов, работающих с давлением до 2,5 МПа (25 кгс/см ), обычно применяют фланцы с плоскими привалочными поверхностями или с рисками и канавками для предотвращения выдавливания прокладок. При более высоком давлении, а также для ядовитых и пожароопасных продуктов, используют фланцы с кольцевыми канавками и соответствующими им кольцевыми выступами на парных фланцах в разных иногда сложных вариантах исполнения. [c.370]

Для уплотнения фланцевых соединений аппаратов, работающих при вакууме, при диаметре условного прохода фланца до 500 мм следует применять прокладки с асбестовым наполнителем на условное давление 6, 10 и 16 кгс/см при диаметре условного прохода фланца свыще 500 мм — прокладки с асбестовым наполнителем на условное давление 10 и 16 кгс/см . [c.35]

Проверяют также герметичность фланцевых соединений аппарата. [c.101]

Проверке подвергаются также все фланцевые соединения аппарата. Проверка производится путем обильного смачивания фланцевых соединений мыльным раствором. [c.106]

Для уплотнения фланцевых соединений аппарата применяется промасленный и прографиченный пеньковый, асбестовый или хлопчатобумажный шнур, но лучшим уплотнением является пеньковый шнур, уложенный на слой мастики из свинцового сурика толщиной 8—10 мм. [c.170]

Испытание фреоном. Этот метод позволяет выявить самые не- шачительные неплотности сварных швов и фланцевых соединений. Аппарат заполняют смесью воздуха и фреона (концентрация фреона 10%), поднимают давление до рабочего и проверяют сварные швы н соединения специальным чувствительным индикатором, который улавливает ничтожную утечку фреона. [c.30]

Асбест кислотоупорный (антофилли-товый) и щелочсстой-кий (хризотиловый) Минерал, имеющий волокнистую структуру, отличается высокой химической стойкостью во многих агрессивных средах и высокой Сальниковая набивка и прокладочный материал для фланцевых соединений аппаратов и трубопроводов химических производств [c.197]

В производствах мономеров и СК имеются организованные и неорганизованные выбросы вредных веществ в атмосферу. Пары вредных веществ выделяются в атмосферный воздух через неплотности во фланцевых соединениях аппаратов, арматуры, трубопроводов, через улотнения насосов, компрессоров и другого оборудования, установленного на наружных установках /неорганизованные выбросы в атмосферу/. Организованными источниками выбросов в атмосферу является общеобменная вентиляция и вытяжная вентиляция от агрегатов сушки каучуков. [c.4]

Фланцевые соединения штуцеров до Оу 400 мм приняты по нормалям на фланцы трубопроводов МХ 23—55 и МХ 33—55 с гладкой уплотнительной поверхностью и присоединительными размерами, соответствующими давлению 10 кГ1см . Фланцевые соединения аппаратов и штуцеров Оу 400 мм и более приняты по нормали на фланцы аппаратов МН 3983—62 и МН 3968—62 с гладкой уплотнительной поверхностью и присоединительными размерами в соответствии с давлением в аппарате. [c.4]

Природные ки-слотоупоры (горные Асбест кислотоупорный (антофиллитовый) и щелочестойкий (хризоти-ловын) 600 Сальниковая набивка и прокладочный материал для фланцевых соединений аппаратов и трубопроводов химических производств [c.65]

chem21.info

Фланцевые соединения

17.04.2018

Слово «фланец» пришло в русский язык из немецкого языка, также как и непосредственно само фланцевое соединение. В немецком существительное Flansch обозначает ровно то же самое, что и производное от него русское слово «фланец», ─ плоскую металлическую пластину на конце трубы с отверстиями для резьбового крепежа (болтов или шпилек с гайками).

Фланцы являются одним из самых распространенных разъемных соединений, которые используются в промышленности. Они служат для соединения отдельных частей аппаратов. Также они используются для присоединения к аппарату трубопроводов, трубопроводной арматуры, датчиков контрольно-измерительных приборов, для соединения между собой отдельных участков трубопроводов и т д.

Распространенность фланцевых соединений трубопроводной арматуры обусловлена множеством присущих им достоинств. Самое очевидное из них ─ возможность многократного монтажа и демонтажа.

Рис. 1. Фланцы

Фланцевые соединения отличаются прочностью и надежностью, что позволяет использовать их для комплектации трубопроводных систем, работающих под высоким давлением. При соблюдении ряда условий фланцевые соединения обеспечивают очень хорошую герметичность. Для этого стыкуемые фланцы должны иметь аналогичные, не выходящие за рамки допустимой погрешности, присоединительные размеры. Еще одно из условий ─ обязательная периодическая подтяжка стыков, позволяющая поддерживать на должном уровне «хватку» болтовых соединений. Это особенно важно при постоянном воздействии на них механических вибраций или наличии существенных колебаний температуры и влажности окружающей среды. И чем больше диаметр трубопровода, тем это актуальнее, ведь по мере его увеличения усилие на фланцы возрастает. Герметичность фланцевых соединений во многом зависит от уплотнительной способности устанавливаемых между фланцами прокладок.

Способность фланцевого соединения противостоять давлению, температурам, а в случае применения особых материалов, агрессивным средам, с возможностью перераспределения нагрузок в местах соединений (паропроводы, предприятия химической промышленности и пр.) делает данный вид соединения просто незаменимым при больших диаметрах трубопроводов. При малых диаметрах трубопроводов фланцевые соединения не оправданы, так как муфтовые (резьбовые) соединения отвечают всем требованиями при своей экономичности.

Как правило, фланцевые соединения имеют круглую форму, так как она наиболее надежна и проста в исполнении. Однако, при необходимости, фланцевые соединения могут быть изготовлены с квадратной или прямоугольной формой патрубка.

Прямоугольные и квадратные фланцевые соединения достаточно сложны в обработке и не всегда обеспечивают необходимую герметичность, поэтому применять их следует только в случае крайней необходимости.

1. Типы фланцевых конструкций

По конструкции и способу соединения c корпусом аппарата различают следующие основные типы фланцев:

Рис. 2 Типы фланцевых соединений

На территории Российской Федерации наибольшее распространение получили три следующих фланцевых стандарта:

По ГОСТ 12820-80 — фланец стальной плоский приварной.

По ГОСТ 12821-80 — фланец стальной приварной встык.

По ГОСТ 12822-80 — фланец стальной свободный на приварном кольце.

Таблица 1. Варианты исполнения фланцевых соединений.

1.1 Плоские приварные фланцы (рис. 3) являются самыми простыми по своей конструкции.

Их широко применяют на стальных аппаратах и трубопроводах. Плоские приварные фланцы представляют собой плоские кольца, приваренные к краю обечайки по её периметру. Они также могут изготавливаться с защитным кольцом (рис. 4) в целях экономии конструкционного материала. Этот тип фланца применяется при следующих условиях: Ру.=0,1 – 2,5 МПа, температура рабочей среды — до 300 °С.

Рис. 3. Плоский приварной фланец

Рис. 4. Плоский приварной фланец с защитным кольцом

1.2 Фланцы воротниковые имеют несколько конструктивных разновидностей.

Фланцы приварные воротниковые обладают более высокой жесткостью и прочностью. Они применяются при давлениях до 20 МПа.

Наиболее распространены фланцы кованые и приварные встык, широко применяемые на стальных сварных аппаратах. Приварные встык фланцы (рис. 5) имеют конические втулки-шейки. Втулка фланца приваривается стыковым швом к обечайке и значительно увеличивает прочность фланца. Если аппарат изготовлен из дорогостоящей легированной стали, то такой фланец в целях экономии конструкционного материала делают с защитным кольцом (рис. 5). Этот тип фланцев применяется при следующих условиях: Ру.= 1,6 – 6,4 МПа, температура рабочей среды — до 300 °С.

Рис. 5. Фланец приварной с шейкой

На чугунных и стальных литых аппаратах делают воротниковые фланцы, отлитые заодно с корпусом аппарата.

Находят применение фланцы, сваренные из двух частей: тарелки и втулки (шейки).

Рис. 6 – Фланец, сваренный из двух частей

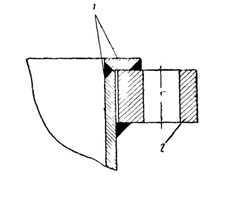

На аппаратах и трубопроводах из кислотостойкой стали фланец иногда выполняют из углеродистой стали и защищают его накладками из кислотостойкой стали.

Рис. 7 – Фланец, защищенный накладками из кислотостойкой стали

1 – кислотостойкая сталь; 2 – углеродистая сталь

1.3 Фланцы стальные свободные на приварном кольце могут быть выполнены в нескольких вариантах. Этот тип фланца применяется при: Ру.=0,1 – 2,5 МПа, температура рабочей среды — до 300 °С

Стальные свободные фланцы на отбортовке применяют на аппаратах из мягких цветных металлов (алюминия, меди и др.), а также из некоторых пластмасс, поддающихся отбортовке. Их также используют при необходимости максимально сэкономить конструкционный материал, например титан или высоколегированную сталь. Фланцы на отбортовке применяют для условного давления до 0,6 МПа.

Рис. 8 – Фланец свободный на отбортовке

Фланцы на утолщении (бурте) устанавливают на аппаратах из стекла, керамики и пластмасс, не поддающихся пластической деформации (например, фаолита — кислотоупорной термореактивной пластмассы), а также в тех случаях, когда считают нежелательным сварку патрубка из высоколегированной стали с фланцем, изготовленным из углеродистой стали. Фланцы с буртом, укрепленные шейкой, применяют для весьма значительных давлений – до 10 МПа.

Рис. 9 – Фланец на утолщении (бурте)

1.4 Фланцы на резьбе применяют на трубопроводах высокого давления, где сварка нежелательна, а также там, где есть необходимость снимать фланец для разборки узла.

Рис. 10 – Фланец на резьбе

1.5 Свободные разборные фланцы применяют для соединений трубопроводов и аппаратов из стекла, керамики и других хрупких материалов.

Они выполняются в двух вариантах:

Фланцы разъемные из двух частей. Изготавливают такие фланцы из ковкого чугуна. Обе половины стягиваются болтами.

Рис. 11 – Фланец разъемный из двух частей

• Фланцы с разъемным кольцом. Этот вид фланцев дешевле и удобнее в монтаже/демонтаже, чем разъемные, но менее компактный.

Рис. 12 – Фланец с разъемным кольцом

1 – кольцо из двух половин

1.6 Фланцы со стяжными скобами применяют для эмалированных аппаратов, чтобы уменьшить массу и улучшить температурный режим при обжиге эмали. Такое соединение выдерживает давление до 0,5 – 0,6 МПа. Скобы устанавливают с очень малым шагом (почти вплотную).

Рис. 12 – Фланец со стяжной скобой

2. Варианты исполнения фланцевой поверхности

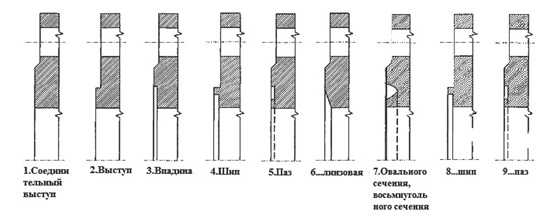

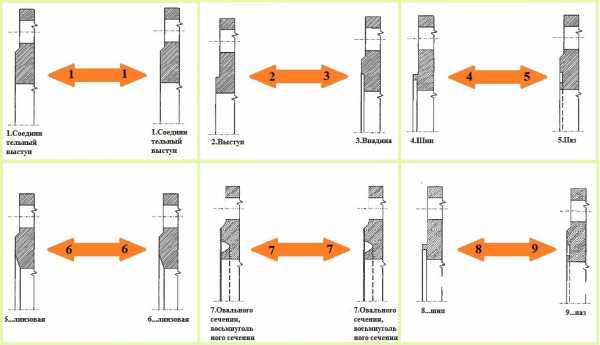

В соответствии с требованиями ГОСТ имеется девять исполнений поверхности фланца (рис. 14), При подборе ответных фланцев трубопроводной арматуры, кроме условных прохода и давления, необходимо указывать исполнение уплотнительной поверхности. Следует отметить, что для свободных фланцев различные исполнения возможны только у приварного кольца.

Рис. 13. Варианты исполнений поверхности фланца.

1. — соединительный выступ; 2 — выступ; 3 – впадина; 4 – шип; 5 – паз; 6 – под линзовую подкладку; 7 – под прокладку овального сечения; 8 – с шипом под фторопластовую прокладку; 9 – с пазом под фторопластовую прокладку.

Фланцы с выступом, впадиной применяются при давлении до 1,6 МПа. Фланцы с шип-пазом применяют при обработке ядовитых, коррозионных и взрывоопасных сред при давлении до 6,4 МПа. Фланцы в исполнении 1 используются при условном давлении не выше 6,3 МПа.

Существует следующая схема стыковки фланцев по исполнениям:

Рис. 15. Схема стыковки фланцев по исполнениям уплотнительной поверхности

3. Прокладки фланцевых соединений

Надежность и качество фланцевого соединения во многом зависит от выбора уплотнительной прокладки. Для фланцевых соединений применяются как мягкие неметаллические, полуметаллические, так и полностью металлические прокладки.

Прокладка – это отдельный сжимаемый элемент соединения, который, находясь в сжатом состоянии между фланцевыми деталями трубопроводов, под действием давления от затянутых крепежных изделий, заполняет собой промежуток между соединяемыми деталями.

Подвижное или неподвижное уплотнение фланцевых разъемов обеспечивают различными материалами: резиной, паронитом, легкоплавким уплотнителем и др. Фланцы плоские герметизируют, применяя мягкие металлические или гофрированные прокладки с мягкой набивкой.

Для исполнений фланцев 1, 2, 3, 4, 5 допустимо использование широкого перечня прокладок: металлических (в т. ч. зубчатых), металлографитовых на основе терморасширяющегося графита (ТРГ), спирально-навитых (СНП), эластичных (они особенно востребованы для чугунных фланцев). Если речь идет о вредных веществах 1, 2 или 3 классов опасности или пожаро-взрывоопасных веществах, для фланцев с исполнением уплотнительной поверхности 1 следует использовать волновые прокладки ТРГ с упругим вторичным уплотнением, а прокладки СНП снаряжать двумя ограничительными кольцами.

Более подробную информацию об уплотнительных материалах Вы сможете почерпнуть из статьи «Уплотнения в трубопроводной арматуре».

Фланцы с уплотнительными поверхностями исполнений 6 и 7 применяют с линзовыми прокладками, а также прокладками овального и восьмиугольного сечения. А фланцы с уплотнительными поверхностями исполнений 8 и 9 ─ с прокладками на основе фторопласта-4.

Размеры прокладки должны обеспечивать собираемость фланцевого соединения с учетом размеров исполнений уплотнительных поверхностей фланцев, а конструкция ─ центрирование прокладки при сборке, предотвращая возможность выдавливания. Лучшую фиксацию прокладки могут обеспечить отдельные элементы конструкции фланца. Например, паз под прокладку и шип в ответном фланце образуют своего рода замок, защищающий прокладку и тем самым повышающий надежность соединения.

4. Условный проход. Особенности его обозначения

Очень важно отметить, что условный проход не является внешним диаметром трубы, а обозначает проход (сечение), по которому протекает среда через фланцевое соединение. Одной из особенностей фланцев стальных плоских приварных и стальных свободных на приварном кольце на диаметры условного прохода Ду 100,125 и 150 мм является то, что возможны три их конструкции под различные наружные диаметры трубы.

Поэтому при заказе этих фланцев на Ду 100,125 или 150 мм необходимо указывать букву, соответствующую требуемому диаметру трубы. Если в заявке (спецификации) на данные типоразмеры фланцев буква не указана, то фланцы изготавливаются под следующие диаметры трубы: 100А, 125А, 150Б (табл. 2).

Таб. 2. Соответствие условного прохода Ду 100,125 и 150 наружному диаметру трубы.

Особенностью фланцев с диаметром условного прохода Ду > 200 мм является то, что из-за различных классов точности изготовления труб и фланцев, расточка внутреннего диаметра фланцев плоского, свободного и его кольца допускается по фактическому наружному диаметру трубы с зазором на сторону не более 2,5 мм , т. е. по всему внутреннему диаметру фланца и кольца не более 5,0 мм. Другими словами, при изготовлении трубы возможно отклонение от идеальной формы круга, таким образом, труба может не соответствовать внутреннему диаметру фланца, что в свою очередь затрудняет соединение трубы и фланца.

5. Давление

Еще одной важной конструктивной особенностью всех изделий, составляющих фланцевое соединение, является условное давление, которое может выдержать соединение. Показатели по давлению зависят от геометрических размеров фланца и исполнения уплотнительной поверхности. Фланец стальной плоский приварной (ГОСТ 12820-80, рис.1) и фланец стальной свободный на приварном кольце (ГОСТ 12822-80) выдерживают давление до 25 кгс/см2, а вот фланец стальной приварной встык (ГОСТ 12821-80) может выдерживать давление до 200 кгс/см2.

При этом особенностью данного показателя является то, что он может выражаться в различных единицах измерения: кгс/см2, Па, МПа, атм., бар. Единицей измерения при производстве и обозначении фланцев является кгс/см2.

Основными марками стали для производства фланцев считаются следующие:

• Сталь 20 или сокращенно Ст.20 (регламентируется ГОСТом 8479-70) — сталь конструкционная углеродистая качественная. Фланцев из такой стали ст. 20 распространены чаще всего и их применяют при монтаже различной трубопроводной арматуры в магистралях (вода, пар, и т.д.) с температурой внешнего воздействия не ниже — 40 градусов и внутренней температурой не выше +475 градусов Цельсия.

• Не менее распространенной при изготовлении фланцев является так же марка стали 09г2с, сокращенно ст. 09Г2С (соответствующая ГОСТу 19281-89) – такая сталь конструкционная низколегированная для сварных конструкций. Отличием ее от стали 20, является то, что фланцы 09г2с могут эксплуатироваться с температурами внешнего воздействия до — 70 градусов. И соответственно (нефть, природный газ и т.д.), тем не менее, температура рабочей среды не должна превышать + 475 градусов Цельсия.

• Сталь марки 12Х18Н10Т (соответствует ГОСТ 25054-81) – такая сталь является конструкционной криогенной. Фланцы из стали 12Х18Н10Т разрешается эксплуатировать в агрессивных условиях например, разбавленные растворы азотной, уксусной, фосфорной кислот, растворах щелочей и солей, с диапазоном рабочих температур от -196 до +350 градусов Цельсия.

• Сталь марки 10Х17Н13М2Т (соответствует ГОСТ 25054-81) – эта марка коррозионно-стойкая обыкновенная. Разрешена эксплуатация таких изделий в средах имеющих повышенную агрессивность, обладает устойчивостью против электрохимической и химической коррозии, коррозии под напряжением и др., диапазон разрешенных температур от -196 до +600 градусов Цельсия. Имеет длительный срок службы.

• Сталь марки 15Х5М (ГОСТ 20072-74) обладает свойствами жаропрочности, является низколегированной. Такая сталь используется для изготовления фланцев способных обладать высокой сопротивляемостью окислению при температуре 600-650 градусов. Обладает жаростокостью.

Конечно, кроме перечисленных марок сталей в производстве стальных фланцев могут применяться и другие марки сталей, например: 13ХФА, 10Г2ФБЮ, 08Х18Н10Т, 17Г1С, 10Г2С, 30ХМА, 40Х и другие.

7. Фланцевый крепеж

Крепеж — это детали, которые служат для неподвижного соединения частей машин и конструкций. К ним обычно относят детали соединений: болты, винты, шпильки, гайки, шурупы, глухари, шплинты, шайбы, заклепки, штифты и многое другое.

Крепежные изделия принято делить на две основные группы:

1. Общепромышленный крепеж, применяемый практически во всех отраслях промышленности и народного хозяйства, не обладающий узкими специализированными характеристиками.

2. Крепеж специального назначения характеризуется узкоспециализированной областью применения (например, автомобильный, железнодорожный, и др.).

Рис. 16 Фланецы, скрепленные крепежом

Для таких изделий свойственна четкая направленность на применение в конкретной области или даже продукции (механизмы, изделия и т. п.), обусловленная специальными характеристиками.

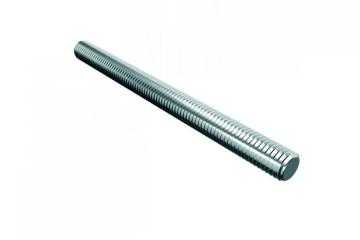

Фланцевый крепеж предназначен для соединения деталей трубопроводов. К деталям фланцевого крепежа относятся: болт, шпилька, гайка, шайба.

Болт — крепежная деталь для разъемного соединения частей машин и сооружений в виде стержня с резьбой на одном конце и шести- или четырехгранной головкой на другом.

Рис. 17. Болт

Гайка — деталь резьбового соединения или винтовой передачи, имеющая отверстие с резьбой. Крепежная гайка в резьбовом соединении навинчивается на конец болта или шпильки или же на резьбовой участок вала, оси для закрепления от осевого перемещения сидящих на них деталей — подшипников качения, шкивов и т. п.

Рис. 18 Гайка

Шайба — деталь, подкладываемая под гайку или головку винта. Шайбы общего назначения применяют для увеличения площади опоры, если опорная поверхность из мягкого материала или неровная, а также, если отверстие под винт продолговатое или увеличенного диаметра. Косую и сферические шайбы используют для устранения перекоса гайки или головки винта при затяжке. Быстросъемную шайбу применяют в приспособлениях для экономии времени на снятие обработанной детали и установку новой. Уплотнительную шайбу из мягкого материала ставят под головку резьбовой пробки для обеспечения герметичности соединения. Пружинная шайба уменьшает опасность самоотвинчивания винтов или гаек благодаря силам упругости сжатой шайбы. Стопорная (запирающая) шайба путем отгибания ее частей устраняет возможность поворота гайки или винта относительно опорной детали или вала. Концевые шайбы препятствуют осевому перемещению вдоль вала неподвижно закрепленных или вращающихся на валу деталей.

Рис. 19 Шайба

Шпилька — крепежная деталь, представляющая собой металлический стержень с резьбой на обоих концах. Конец шпильки ввинчивается в одну из соединяемых деталей, а другая деталь прижимается к первой при навинчивании гайки на другой конец шпильки. Возможно также соединение деталей шпилькой, на концы которой навинчивают гайки. Существует большое количество нормативных документов, в которых сформулированы технические требования к крепежу. Например, требования к крепежу, используемому во фланцевых соединениях, изложены в ГОСТ 20700-75. Эти требования обусловлены условиями эксплуатации: рабочим давлением, характеристиками среды и т. д. Конструкция и размеры крепежных изделий регламентируются в ГОСТ 9064-75,9065-75, 9066-75.

Рис. 20 Шпилька

8. Основные параметры фланцевого крепежа

8.1 Рабочее давление

Это давление, с которым транспортируется по системе жидкость (газ, пар и т. д.). Следовательно, чем выше рабочее давление в системе, тем с более высокими прочностными характеристиками необходимо выбирать крепеж. В свою очередь, необходимые прочностные характеристики крепежа обеспечиваются правильным выбором материала, режимами термической обработки и т. д. Таким образом, в диапазоне температур от -40 до + 400 °С, и при давлении до 100 кгс/см2 рекомендуется применять крепеж, изготовленный из стали 35, в то время как увеличение давления до 200 кгс/см2 требует применение крепежа из стали 20X13.

8.2 Рабочая температура

Одним из важнейших параметров является рабочая температура. Исходя из того, какую температуру имеет среда, которая будет транспортироваться по трубопроводу, а также с учетом внешней среды, зависит и марка стали, из которой будет изготовлен крепеж. Каждая марка стали имеет определенный диапазон рабочих температур, при которых крепежное изделие может обеспечить прочность и надежность соединения.

Например, при одном и том же номинальном давлении при температуре не ниже -30 °С рекомендуется применять шпильки из стали 35, в то время как при предполагаемой температуре эксплуатации до -70 °С следует применять крепеж, изготовленный из хладостойких марок стали, например, 09Г2С или 10Г2.

8.3 Рабочая среда

Существуют определенные характеристики рабочей среды: температура, химические свойства (состав — агрессивный, неагрессивный).

В соответствии с перечисленными выше показателями должен подбираться фланцевый крепеж. Для агрессивных сред подбирается крепеж, который может выдержать негативное разрушительное влияние этой среды. К таким маркам стали относятся 20X13,14X17Н2, 12Х18Н9Т и другие.

8.4 Диаметр резьбы

Все резьбовые крепежные детали имеют внутренний (гайки) и наружный (шпильки и болты) диаметр резьбы. В зависимости от назначения и нормативного документа, по которому изготавливается продукция, резьба может быть метрической и дюймовой. Метрический шаг резьбы измеряется в миллиметрах, а дюймовый — в дюймах.

Пример: М12 — метрическая резьба с номинальным диаметром 12 мм 3 / 4 » — дюймовая резьба с номинальным диаметром 3 / 4 дюйма.

8.5 Шаг резьбы — расстояние между двумя соседними вершинами резьбы.

В зависимости от назначения крепежного изделия большинство нормативных документов предусматривает возможность изготовления крепежа с различным шагом резьбы (крупный или мелкий шаг резьбы). Как правило, крупный шаг резьбы является основным и при заказе изделия не указывается.

В отдельных случаях может быть выполнен шаг резьбы отличный от рекомендованного нормативными документами.

Пример: болт М12×1,25 — болт с метрической резьбой, номинальным диаметром 12 мм и мелким шагом резьбы 1,25 мм .

8.6 Размер «под ключ» равен диаметру вписанной окружности.

Как правило, для каждого номинального диаметра резьбы предусмотрена одна величина «под ключ».

Пример: для гайки с номинальным диаметром резьбы 16 мм предусмотрен размер «под ключ» S, равный 24 мм .

8.7 Длина болта — длина, которая указывается в обозначении изделия при заказе, в большинстве случаев не является габаритной характеристикой. Преимущественно длина болта, указываемая в обозначении изделия, равна длине стержня болта, т. е. высота головки болта в расчет не берется.

Пример: для болта М12х120 — длина стержня болта равна 120 мм, при этом общая габаритная длина больше на высоту головки болта на 7,5 мм , т. е. общая габаритная длина равна 127,5 мм.

8.8. Длина шпильки

Для большинства шпилек длина, указываемая при заказе, обозначает общую габаритную длину шпильки. Однако некоторые нормативные документы предусматривают в обозначении шпилек не всю длину шпильки.

Пример: ГОСТ 22032-76, распространяющийся на шпильки с ввинчиваемым концом длиной dv предусматривает обозначение длины шпильки, не включающей длину ввинчиваемого конца.

8.9 Длина резьбового конца — длина части болта или шпильки, предназначенная для навинчивания гайки.

8.10 Покрытие

В случае необходимости защиты крепежного изделия от негативного воздействия окружающей среды возможно нанесение на его поверхность различных защитных покрытий (цинк, хром, никель и др.).

Подбор фланцевого крепежа

Фланцевый крепеж подбирается в соответствии со следующими документами: ГОСТ 20700-75; ГОСТ 12816-80; ГОСТ 9064-75; ГОСТ 9066-75; ПБ 10-115-96; ПБ-03-75-94; ОСТ 26-2043-91; ОСТ 26-2037-96; ОСТ 26-2038-96; ОСТ 26-2039-96; ОСТ 26-2040-96; ОСТ 26-2041-96 и другими нормативными документами, регулирующими применение крепежа в зависимости от его назначения.

Чтобы правильно подобрать крепеж необходимо помнить о том, что им будет комплектоваться конкретное фланцевое соединение, следовательно, необходимо учитывать такие параметры:

рабочее давление

рабочая температура

рабочая среда (газ, вода, пар, нефть и т. д.)

внешняя среда

Помимо вышеперечисленных параметров на выбор крепежа влияет и марка стали, из которой изготовлен фланец. Рассматриваются наиболее часто применяемые марки стали фланцев и даются рекомендации по вариантам комплектации их фланцевым крепежом:

1. Существуют определенные ограничения по выбору типа крепежа для фланцевого соединения. При давлении до 25 кгс/см2. Можно установить как болт, так и шпильку. При давлении же свыше 25 кгс/см2, согласно ГОСТ 12816-80, применение болтов не допускается.

2. Для фланцевых соединений существует большое количество рекомендуемых марок материала для комплектации. При изготовлении крепежной пары гайка-шпилька из одной и той же марки стали, твердость гайки должна быть на 20 единиц меньше, чем у шпильки. Это обусловлено тем, что при возникновении избыточного давления в системе вероятно повреждение шпильки, при этом гайка не будет повреждена. В этом случае сложнее будет выявить неполадку. Если шпилька выполнена методом накатки резьбы, то ГОСТ 20700-75 допускает изготовление пары из материала с одинаковой твердостью.

9. Расчеты фланцевых соединений и крепежа

9.1 Определение размеров фланца

После того как выбрана конструкция фланцевого соединения и подобран материал прокладки, чертится его эскиз и определяются размеры.

Фланцы штуцеров выбираются стандартными по ГОСТ 1255-67, ГОСТ 12828-67, ГОСТ 12834-67.

Фланцевые штуцера представляют собой патрубки, выполненные из труб с приваренными к ним фланцами.

Фланцы аппаратов берут со стандартными размерами по ГОСТ 28759.1-90…ГОСТ28759.8-90 или с нестандартными размеры.

Аппаратом в данном случае является емкость, состоящая из цилиндрической обечайки, днища и крышки, предназначен для нагревания, охлаждения определенных продуктов и др. процессов.

Расчеты можно посмотреть перейдя по ссылке.

9.2 Расчет фланцевого соединения на прочность и герметичность

Делая расчёт фланцевого соединения, приходится решать несколько задач: соединение должно быть прочным, жёстким и герметичным. Фланцевые соединения штуцеров могут на прочность не рассчитываться. Фланцевые соединения штуцеров стандартизованы, для каждого вида штуцера оговорен наружный диаметр патрубка условный диаметр штуцера, толщина патрубка и общая высота штуцера Фланцевые соединения аппаратов стандартные и нестандартные обязательно должны рассчитываться на прочность по ГОСТ Р 52857.4–2007 «Сосуды и аппараты. Нормы и методы расчёта на прочность. Расчёт на прочность и герметичность фланцевых соединений».

Расчеты можно посмотреть перейдя по ссылке.

9.3 Проверка прочности болтов (шпилек) и прокладок

9.4 Расчет фланцев на статическую прочность

9.5 Проверка углов поворота фланцев

Приложения к расчетам.

Список литературы

1. ГОСТ 1050-88. Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали.

2. ГОСТ 7769-82. Чугун легированный для отливок со специальными свойствами.

3. ГОСТ 9064-75. Гайки для фланцевых соединений с температурой среды от 0° до 650° С.

4. ГОСТ 9066-75. Шпильки для фланцевых соединений с температурой среды от 0° до 650° С.

5. ГОСТ 12820-80. Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2).

6. ГОСТ 12821-80. Фланцы стальные плоские приварные на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2)

7. ГОСТ 22032-76 – ГОСТ 22043-76. Шпильки. Конструкция и размеры.

8. ГОСТ 28759.1-90 – ГОСТ 28759.8-90. Фланцы сосудов и аппаратов и прокладки к ним.

9. ГОСТ 28759.8-90. Прокладки металлические восьмиугольного сечения.

10. ГОСТ 535-88. Прокат сортовой и фасонный из стали углеродистой обыкновенного качества.

11. ГОСТ 4543-71. Прокат из легированной конструкционной стали.

12. ГОСТ 12822-80. . Фланцы стальные свободные на приварном кольце на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2).

13. ГОСТ 19281-89. Прокат из стали повышенной прочности.

14. ГОСТ 20700-75. Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0° до 650° С.

15. ГОСТ 9065-75*. Шайбы для фланцевых соединений с температурой среды от 0° до 650° С.

16. ОСТ 26-2037-96. Болты с шестигранной головкой для фланцевых соединений.

17. ОСТ 26-2039-96. Шпильки с ввинчиваемым концом для фланцевых соединений (нормальной точности).

18. ОСТ 26-2038-96. Гайки шестигранные для фланцевых соединений.

19. ОСТ 26-2040-96. Шпильки для фланцевых соединений.

20. ОСТ 26-2041-96. Гайки для фланцевых соединений.

21. ГОСТ Р 52857.1 – 2007. Сосуды и аппарату. Нормы и методы расчета на прочность. Общие требования.

22. ГОСТ Р 52857.4 – 2007. Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений.

23. ГОСТ 5632—72. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.

Автор статьи специалист по работе с корпаративными клиентами

ООО «Крионика»

Кравец Ольга Юрьевна

predklapan.ru

Глава 6. Фланцевые соединения аппаратов 95

6.1 Фланцы 95

6.2 Расчет фланцевых соединений 98

Глава 7. Пример расчета

7.1.1 Задание кафедры | 113 |

7.1.2 Введение | 114 |

7.2. Выбор материалов 7.3. Расчётная часть | 114 115 |

7.3.1 Расчет элементов корпуса аппарата | 115 |

7.3.2 Подбор и расчет привода | 121 |

7.3.3 Расчет уплотнения | 125 |

7. 3.4 Расчет элементов механического перемешивающего устройства | |

7.3.5 Подбор подшипников качения 129 | |

7.3.6 Подбор муфты 134 | |

7.3.7 Расчет мешалки 136 | |

7.3.7.1 Расчет шпонки на смятие 139 | |

7.3.8 Расчет опор-лап аппарата 140 | |

7.3.9 Подбор штуцеров и люка 144 7.3.10 Расчет фланцевого соединения 147 |

7.4. Заключение 150

ЛИТЕРАТУРА 151

Введение

Справочные таблицы предназначены в помощь студентам технологических специальностей при выполнении курсового проекта по механике на тему: «Расчет и конструирование химических реакционных емкостных аппаратов».

Выполнение курсового проекта по расчету и конструированию химических реакционных емкостных аппаратов готовит студентов к выполнению последующих проектов по специальным дисциплинам и дипломному проектированию. Студент получает навыки использования справочной и методической литературы, самостоятельного проектирования; оформления расчетно-пояснительной записки, разработки чертежей по выполненным расчетам и защиты проекта перед комиссией.

Аппараты с перемешивающими устройствами широко используются при проведении основных технологических процессов в химической и биохимической промышленности. На практике наибольшее распространение получил механический метод перемешивания жидких сред в аппарате, состоящем из корпуса и перемешивающего устройства. Отраслевыми стандартами Минхимнефтемаша установлены конструкции и параметры специальных составных частей аппаратов с мешалками, что позволяет осуществить компоновку аппарата из типовых элементов (корпуса, мешалки, уплотнения вала, привода перемешивающего устройства и т.д.) В частности привод выбирается по ОСТ 26-01-1205-95 в соответствии с частотой вращения мешалки, номинальным давлением в корпусе аппарата. Одновременно устанавливается тип уплотнения для вала мешалки: сальниковое или торцовое. Необходимо учитывать, что приводы типа I и 3 с концевой опорой в аппарате для вала мешалки не надежны в эксплуатации при воздействии абразивной или коррозионной активной среды на вал и вкладыш подшипника. Типоразмер мотор-редуктора (электродвигателя в сборе с редуктором) выбирается в соответствии с заданной частотой вращения вала мешалки и потребляемой мощности электродвигателя.

studfiles.net

Фланцевые соединения на аппаратах и трубопроводах

На ГРС ежегодно должны составляться (по цехам) планы-графики профилактического осмотра и ремонта зданий, сооружений, технологического оборудования и сосудов, работающих под давлением. Профилактическому осмотру и планово-предупредительному ремонту подвергают здания и сооружения, запорную арматуру и КИП, газопроводы, стационарные резервуары для хранения сжиженного газа, предохранительные клапаны, компрессоры, насосы, весы, гибкие шланги, баллоны, вентиляционные установки, электрооборудование, грозозащиту, пожарную сигнализацию и телефонную связь, резьбовые и фланцевые соединения аппаратов, трубопроводов и арматуры, карусельные газонаполнительные и сливные агрегаты, конвейеры, газовые котельные, [c.110]Резьбовые и фланцевые соединения аппаратов, трубопроводов и арматуры [c.266]

Профилактическому осмотру и ремонту подвергают следующее основное оборудование арматуру и КИП ГРС, стационарные резервуары для хранения сжиженного газа, газопроводы, автоцистерны, предохранительные клапаны, задвижки, вентили и краны, насосы, компрессоры, весы, баллоны, гибкие шланги, манометры, уровнемеры, вентиляционные установки, электрооборудование, грозозащиту, пожарную сигнализацию и телефонную связь, резьбовые и фланцевые соединения аппаратов, трубопроводов и арматуры, газовые котельные установки и дымоходы [c.147]

Резьбовые и фланцевые соединения аппаратов, трубопроводов и арматуры Газовое хозяйство котельных и котлов Дымоходы кирпичные Дымоходы асбоцемент- [c.194]

Для предупреждения подобных аварий необходимо фланцевые соединения на трубопроводах и аппаратах высокого давления вы—полнять в соответствии с действующими правилами. Особую осторожность следует соблюдать при проведении ремонтных и профилактических работ на этих установках. Ни в коем случае нельзя ремонтировать оборудование и трубопроводы, находящиеся под-давлением водорода и других водородсодержащих газов. Для уст—ранения выявленных неполадок необходимо остановить производ -ство или отдельный аппарат, сбросить давление газа, продуть оборудование азотом или другим инертным газом и только после этого можно начинать ремонтные работы. При ведении ремонтных работ необходимо строго выполнять инструкции по технике безопасности. [c.337]

Конструкция, размеры и материалы, из которых изготовляются фланцевые соединения аппаратов п трубопроводов, определяются инструкциями. Например, для стальных аппаратов и трубопроводов низкого давления (крышки, люки аппаратов, соединения аппаратов и трубопроводов, соединения арматуры и т. п.) обычно применяются плоские фланцы с шлифованной уплотнительной поверхностью. Прн работе с ядовитыми и взрыво- и пожароопасными продуктами применяют фланцы так называемого аммиачного типа с выточками. При работе под вакуумом и при избыточном рабочем давлении до [c.71]

Втабл. 10.1 и 10.2 приведены рекомендуемые неметаллические и металлические прокладочные материалы для фланцевых соединений аппаратов и трубопроводов химических производств, а в табл. 10.3 — прокладочные материалы для резьбовых соединений трубопроводов. [c.382]

Рекомендуемые неметаллические прокладочные материалы для фланцевых соединений аппаратов и трубопроводов технологических производств по ОСТ 26-373-78 [c.382]

При установке фланцевых соединений на трубопроводах фланцы приваривают непосредственно к трубам. При соединении арматуры или трубопроводов с аппаратами фланцы приваривают к патрубкам, которые в свою очередь приваривают к аппаратам. На арматуре и оборудовании фланцы обычно отливают вместе с корпусом. [c.114]

В разъемных фланцевых соединениях аппаратов и трубопроводов в качестве уплотнительных прокладок применяют различные [c.22]

РЕКОМЕНДУЕМЫЕ НЕМЕТАЛЛИЧЕСКИЕ ПРОКЛАДОЧНЫЕ МАТЕРИАЛЫ для ФЛАНЦЕВЫХ СОЕДИНЕНИЙ АППАРАТОВ И ТРУБОПРОВОДОВ ХИМИЧЕСКИХ ПРОИЗВОДСТВ ПО ост 26-373 — 78 [27, 14] [c.23]

Прокладочный материал для фланцевых соединений аппаратов и трубопроводов химических производств [c.66]

Детали внутренних устройств химических аппаратов, работающих со средами повышенной и высокой агрессивности прокладочный материал фланцевых соединений аппаратов и трубопроводов химических производств [c.67]

Из разъемных соединений универсальными и наиболее распространенными являются фланцевые. Это — потенциальные источники загазованности воздушной среды, поэтому необходимы возможное ограничение их числа и обязательный надзор за их исправностью. Для фланцевых соединений аппаратов и трубопроводов, работающих с давлением до 2,5 МПа (25 кгс/см ), обычно применяют фланцы с плоскими привалочными поверхностями или с рисками и канавками для предотвращения выдавливания прокладок. При более высоком давлении, а также для ядовитых и пожароопасных продуктов, используют фланцы с кольцевыми канавками и соответствующими им кольцевыми выступами на парных фланцах в разных иногда сложных вариантах исполнения. [c.370]

Конструкция, размеры и материалы, из которых изготовляются фланцевые соединения аппаратов и трубопроводов, определяются соответствующими ГОСТ и нормалями в зависимости от давления, температуры, [c.79]

Для уплотнения фланцевых соединений применяют прокладки из различных упругих материалов картона, асбеста, паронита, винилиденхлорида, фторопласта, полиэтилена, фибры, мягкого железа, алюминия, меди и др. Основным требованием, предъявляемым к прокладочным материалам, используемым для герметизации разъемных фланцевых соединений, является устойчивость прокладок к температурным условиям, давлению, в которых будет находиться данное соединение, и химическая устойчивость. Например, установка резиновых прокладок на фланцевые соединения аппаратов и трубопроводов для хлора не обеспечивает надежности в работе, потому что резина под воздействием хлора теряет эластичность, становится хрупкой. Прокладки из обычной резины нельзя устанавливать на аппараты и трубопроводы для органических растворителей, под воздействием которых резина набухает, деформируется, теряет свою устойчивость. Многие прокладочные материалы не выдерживают высоких температур. [c.80]

Крепежные детали фланцевых соединений аппаратов и трубопроводов детали внутренних устройств аппаратов [c.139]

Полиизобутилен устойчив к действию 96% -ной серной кислоты при температуре до 20 °С, к 90% -ной — при 40 °С и к 80% -ной — при 60 °С. Из полиизобутилена изготовляют листы, применяемые для защиты аппаратов от коррозии, шланги для антикоррозионного покрытия труб и прокладочные пластины для уплотнения фланцевых соединений в трубопроводах, транспортирующих сильноагрессивные среды. [c.42]

Фланцевые соединения штуцеров до Dy 400 мм принимаются по нормалям на фланцы трубопроводов (ГОСТ 1235—67 с гладкой уплотнительной поверхностью). Фланцевые соединения аппарата и штуцеров с Dy 400 мм принимают по МН 3983—62 и 3968—62. [c.108]

При эксплуатации кожухотрубных теплообменников, используемых для подогрева и охлаждения сырья на установках ЭЛОУ, АВТ, комбинированных термических крекингов, необходимо своевременно очищать трубы и межтрубное пространство от осадков солей, серы и разных механических примесей, уменьшающих пропускную способность, ухудшающих теплообмен, снижающих к. п. д. аппарата. Следует своевременно выявлять и устранять просачивание и течь жидкости в трубном пучке, через развальцовки или места, поврежденные коррозией в трубной решетке, прокладки между распределительной коробкой и передней решеткой пучка, а также через фланцевые соединения присоединительных трубопроводов. При срочных ремонтах на ходу необходимо полное отключение аппарата, что возможно только при хорошем состоянии запорной арматуры. Дефектные трубки отключают, забивая с двух концов конусные металлические пробки. При ремонте на ходу отключают до 30% общего количества трубок. Пропуск жидкости в развальцовке устраняют дополнительной подвальцовкой. Забитые солями и механическими примесями трубки пучка очищают специальным инструментом. После ремонта теплообменник гидравлически опрессовывают, удаляют опрессовочную жидкость, снимают заглушки и осторожно включают в схему. [c.182]

Все фланцевые соединения напорных трубопроводов должны иметь защитные кожухи. При обслуживании и ремонте насосов, вентилей, кислотопроводов, набивке сальников следует надевать резиновые фартуки, перчатки и защитные очки, а при промывке и ремонте сборников, хранилищ и холодильников — резиновые сапоги. Контактные аппараты, теплообменники, пусковые подогреватели и газоходы к ним должны иметь изоляцию, обеспечивающую санитарно-гигиенические условия воздушной среды производственных помещений. [c.213]

Паронит в виде листов различной толщины получил широкое расирострапеиие для изготовления прокладок фланцевых соединений аппаратов, трубопроводов и арматуры. Ои состоит из асбестового волокна, пропитаиного раствором каучука с минеральными наполнителями. Для уплотнения соединений в среде воздуха и инертных газов паронит применяют до давления 60 /сГ/сл -. Рекомендуемый сортамент иаронитовых листов приведен в табл. 37. [c.51]

Асбест кислотоупорный (антофилли-товый) и щелочсстой-кий (хризотиловый) Минерал, имеющий волокнистую структуру, отличается высокой химической стойкостью во многих агрессивных средах и высокой Сальниковая набивка и прокладочный материал для фланцевых соединений аппаратов и трубопроводов химических производств [c.197]

В производствах мономеров и СК имеются организованные и неорганизованные выбросы вредных веществ в атмосферу. Пары вредных веществ выделяются в атмосферный воздух через неплотности во фланцевых соединениях аппаратов, арматуры, трубопроводов, через улотнения насосов, компрессоров и другого оборудования, установленного на наружных установках /неорганизованные выбросы в атмосферу/. Организованными источниками выбросов в атмосферу является общеобменная вентиляция и вытяжная вентиляция от агрегатов сушки каучуков. [c.4]

Фланцевые соединения штуцеров до Оу 400 мм приняты по нормалям на фланцы трубопроводов МХ 23—55 и МХ 33—55 с гладкой уплотнительной поверхностью и присоединительными размерами, соответствующими давлению 10 кГ1см . Фланцевые соединения аппаратов и штуцеров Оу 400 мм и более приняты по нормали на фланцы аппаратов МН 3983—62 и МН 3968—62 с гладкой уплотнительной поверхностью и присоединительными размерами в соответствии с давлением в аппарате. [c.4]

Природные ки-слотоупоры (горные Асбест кислотоупорный (антофиллитовый) и щелочестойкий (хризоти-ловын) 600 Сальниковая набивка и прокладочный материал для фланцевых соединений аппаратов и трубопроводов химических производств [c.65]

Для оценки опасности разрыва оборудования главным кригер ем является не тепловой поток, который к нему поступает, а максимальная температура металлической стенки (рис. 24). Зависимость максимальной температуры стенки аппарата от отношения расстояния факела пламени от обогреваемой колонны к ее диаметру позволяет определить противопожарные разрывы между объектами предприятия. Расчет основывается на данных рис. 24 и зависимости прочности стенок аппарата от температуры. Безопасным считается расстояние аппарата от факела пламени, при котором уменьшение прочности сбо-лочки вследствие нагревания не превышает установленной нормы. Для оценки обстановки на пожаре необходимо иметь данныг о максимальном расходе и времени истечения жидкости из аварийного участка те.хнологического оборудования. Ввиду разнообразия ситуаций, которые могут сложиться при аварии и пожаре, точные дан ые получить невозможно. Однако максимальный расход жидкости мо.к-но определить, если за основу расчетов принять наиболее типичный вариант истечения, например при пробое фланцевого соединения па трубопроводе. Ниже приведены максимальные значения рас.чода жидкости при авариях на объектах газоперерабатывающих завот,оз (кг/с). [c.42]

Изменяется и подход к понятию надежность . В условиях периодического процесса подтекание сальника насоса, фланцевого соединения яа трубопроводе и другие мелкие неполадки не снижают надежность схемы, поскольку они могут быть ликвидированы без всяких простоев. В условиях непрерывного процесса они равноценны более крупным дефектам, поскольку их ликвидация на ходу невозможна. Наконец, пробег любого аппарата и элемента агрегата периодичеокого действия между профилактическими осмотрами и мелкими ремонтами может быть допущен даже в пределах одной операции, в то время как минимальная продолжительность пробега непрерывной схемы составляет один месяц, а максимальная достигает двух лет. [c.308]

chem21.info

Фланцевые соединения аппаратов — Справочник химика 21

из «Расчет и конструирование машин и аппаратов химических производств»

По конструкции фланцы можно разделить иа цельные (рис. 1.37, а, б), когда корпус аппарата и фланец работают под нагрузкой совместно, и свободные (рис. 1.37, в), когда корпус аппарата разгружен от действия изгибающих моментов, возникающих при затяжке фланцевого соединения. Конструкция фланцев в значительной мере определяется давлением рабочей среды и требованиями минимальных затрат времени на сборку или разборку соединения. [c.90]Плоские приварные фланцы (см, рис. 1.37, а) представляют собой плоские кольца, приваренные к краю обечайки по ее периметру. Их рекомендуется [11] применять (табл. 1.36) при условном давлении от 0,3 до 1,6 МПа и температуре до 300 °С. [c.90]

Фланцы приварные встык (см. рис. 1.37,6) имеют конические втулки-шейки. Втулку фланца приваривают стыковым швом к обечайке. Пределы применения фланцев приведены в табл. 1.36. [c.90]

Весьма разлнчР1ые условия работы прокладок обусловливают и многообразие применяемых прокладочных материалов металлы — сталь, никель, алюминий, медь, свинец полимеры — фторопласт, полиэтилен, иолихлорвиниловый пластикат, асбест, паронит, резина комбинированные прокладки — асбест в металлической обкладке из листового металла, иолимеры в сочетании с металлами и т. д. [c.92]

Комплексный расчет фланцевого соединения состоит из определения геометрических размеров его основных элементов (фланцев, прокладки, болтов), удовлетворяющих условиям герметичности и прочности. [c.92]

Фланцевые соединения, изготовленные из титановых и алюминиевых сплавов в отличие от стальных рассчитываются исходя из недопустимости пластических деформаций. Методика расчета этих соединений представлена соответственно в ОСТ 26-01-1298—75 и РТМ 26-01-63-74. [c.92]

Ниже приведен порядок расчета стальных фланцевых соединений [14] аппаратов, работающих под внутренним давлением, как наиболее распространенных в химическом аппаратостроенин. [c.92]

Расчетные формулы применимы (см. рис. 1.37) при 0 0 2. При работе аппарата в условиях нескольких расчетных режимов по температуре и давлению расчет производится на наиболее тяжелый режим. [c.92]

Допускаемое напряжение для фланца в сечении х принимается равным пределу текучести материала фланца, т. е. [ст] = сгт (см. в приложении табл. I и II). [c.101]

Допустимый угол поворота кольца [0]о = 0,026 рад. [c.102]

Решение. Заданная конструкция фланца представлена на рис. 1.37, б, а тип уплотнительной поверхности — на рис. 1.38, в. [c.102]

Решение. Конструкцию соединения крышки и корпуса аппарата при D == = 1800 мм и Рр = 0,5 МПа выбираем согласно табл. 1.36 с плоскими приварными фланцами и уплотнительной поверхностью типа шип-паз (см. рис. 1.36). [c.106]

Принимаем па — 68, кратное четырем. [c.106]

Ответ 32 болта М20. [c.109]

Вернуться к основной статье

chem21.info

Что такое фланцевые соединения? Типы фланцевых соединений. Фланцевые соединения в промышленности

В промышленности часто применяются фланцевые соединения. Они должны обеспечивать герметичность и прочность собираемых конструкций. Роль качественного соединения немаловажна, ведь непрочное скрепление может приводить к большим потерям и грозить опасностью обслуживающему персоналу. Основным элементом соединения является фланец. Эта деталь представляет собой металлический диск и обеспечивает прочное и плотное разъемное соединение. Свое применение фланец нашел в отрасли трубопроводного транспорта, коммунального хозяйства. Благодаря использованию различных материалов для его изготовления, он становится практически универсальным элементом трубопроводных конструкций.

Виды фланцев

Для технологических трубопроводов разработано большое количество конструкций этой детали. Все фланцевые соединения состоят из следующих элементов – фланцев, прокладки, крепежных изделий. Главная задача, которая возложена на этот узел – объединение частей трубопровода либо же присоединение к трубам дополнительного оборудования. Фланцы подразделяются на виды в зависимости от различных параметров. По конструкции они делятся на:

- цельные;

- свободные.

Отличие заключается в том, что цельные фланцы вместе с корпусом претерпевают соответственно одинаковые нагрузки. Изготавливаются они совместно с арматурой в процессе отливки или штамповки, также совмещение можно производить при помощи сварки. Что касается свободных, они представляют собой диск, который крепится к приваренному фланцу или отбортованному краю трубы. У обоих видов имеются как недостатки, так и достоинства. Свободные фланцы удобны в сборке, их конструкция позволяет легко совмещать отверстия под шпильки. Недостатком является меньшая прочность и жесткость, чем у цельных фланцев.

Отличие заключается в том, что цельные фланцы вместе с корпусом претерпевают соответственно одинаковые нагрузки. Изготавливаются они совместно с арматурой в процессе отливки или штамповки, также совмещение можно производить при помощи сварки. Что касается свободных, они представляют собой диск, который крепится к приваренному фланцу или отбортованному краю трубы. У обоих видов имеются как недостатки, так и достоинства. Свободные фланцы удобны в сборке, их конструкция позволяет легко совмещать отверстия под шпильки. Недостатком является меньшая прочность и жесткость, чем у цельных фланцев.

Разделение фланцев по назначению:

- Для арматуры и трубопроводов. Фланцевые соединения трубопроводов данного типа используются для всех видов и отраслей трубного, транспортного и жилищно-коммунального хозяйства.

- Для сосудов и аппаратов, такие соединения применяются для перегонки нефти, оборудования систем теплообеспечения, а также емкостей под резервацию.

Стандарты

Все фланцы подразделяются на несколько видов в зависимости от ГОСТа и исполнения:

- Литые фланцы, изготавливаются как единое целое с корпусом. Отливаться они могут из стали или чугуна.

- Стальные фланцы, которые имеют резьбу на шейке. Этот тип имеет достаточно ограниченное применение и в основном используется для трубопроводов с низким давлением.

- Воротниковые фланцы. Представляют собой изделие из стали, которое получено сваркой встык. Назначение воротниковых фланцев заключается в соединении трубопроводов с высоким и средним давлением. Преимущество этого типа заключается в простоте монтажа и экономичности. По сравнению с фланцами плоскими приварными, которые мы рассмотрим следующим пунктом, они сокращают трудоемкость изготовления в среднем на 20% и объем работ по сварке в два раза.

- Фланцы плоские приварные. Производятся они из стали и применяются такие фланцевые соединения для технологических трубопроводов.

- Свободные фланцы. Этот вид имеет свои особенности и подразделяется на три подвида:

- с буртом, они применяются для трубопроводов с агрессивными средами, от воздействия которых бурт предохраняет сам фланец;

- на отбортованной трубе;

- на приварном кольце, они используются для трубопроводов из цветных металлов – меди и ее сплавов, алюминия, а также нержавеющей стали;

Параметры выбора соединения

- Форма фланцевого соединения. Фланцы могут быть: круглые, овальные или прямоугольные.

- Условный проход. Его размер соответствует внутреннему сечению фланца, по которому будет протекать среда.

- Конструктивное исполнение. Этот параметр регламентирует фланцевые соединения, ГОСТ 12815-80 включает 9 различных категорий исполнения.

- Давление. Соединения могут выдерживать максимально условное давление, оно зависит от исполнения и геометрических размеров фланца. Этот параметр также предусмотрен основным нормативным документом.

- Материал. Для изготовления используется чугун, углеродистая, легированная, нержавеющая сталь. Материал выбирается в соответствии с используемой средой применения. Могут также применяться и дорогостоящие металлы.

Электроизолирующее соединение

Изолирующее фланцевое соединение имеет ряд отличий от других видов и несет на себе задачу препятствия прохождению электрического тока, а также защиты от электрохимической коррозии. Большинство трубопроводов проложены под землей, где возможна вероятность возникновения блуждающих токов. В целом они не несут опасности всему трубопроводу на входе, но очень опасны на месте выхода. Такое воздействие может приводить к разрушению металла, образованию трещин и утечкам транспортируемой жидкости или газа, изолирующее фланцевое соединение обеспечивает необходимую безопасность. Состоит оно из фланцев, специальных изолированных прокладок, втулок и крепежных изделий. Применяют такое соединение в следующих случаях:

Изолирующее фланцевое соединение имеет ряд отличий от других видов и несет на себе задачу препятствия прохождению электрического тока, а также защиты от электрохимической коррозии. Большинство трубопроводов проложены под землей, где возможна вероятность возникновения блуждающих токов. В целом они не несут опасности всему трубопроводу на входе, но очень опасны на месте выхода. Такое воздействие может приводить к разрушению металла, образованию трещин и утечкам транспортируемой жидкости или газа, изолирующее фланцевое соединение обеспечивает необходимую безопасность. Состоит оно из фланцев, специальных изолированных прокладок, втулок и крепежных изделий. Применяют такое соединение в следующих случаях:

- на границе трубопровода и переходе его от поставщика к потребителю;

- когда фланцевое соединение труб обеспечивает совмещение разных материалов, из которых они изготовлены;

- на трубопроводах, которые проложены в области источников блуждающих токов;

- на выходе изолированной трубопроводной сети, которая соединяется с неизолированным трубопроводом;

- на наземных участках газораспределительных станций.

Другие типы фланцевых соединений

- Измерительные фланцевые соединения. Они обеспечивают стыковку трубопроводных сетей с дополнительным оборудованием и измерительными устройствами.

- Соединения, работающие под большим давлением. Такие узлы подвергаются переменным нагрузкам от работающих механизмов. Поэтому чтобы обеспечить плотность и прочность, а также долговечность, следует соблюдать ряд технологических нюансов при монтаже. Закручивание шпилек производится постепенно по кругу и в определенной последовательности. Фланцевые соединения могут стать более прочными за счет использования линзового вида прокладки. Чтобы использовать этот вид прокладок, предварительно необходимо отшлифовать поверхность и прокладки, и трубы непосредственно. Наилучшим вариантом для данного вида служат резьбовые фланцевые соединения. Также может использоваться наряду с линзовой прокладкой, плоская металлическая.

Максимальная плотность фланцевого соединения обеспечивается использованием таких материалов для плоских прокладок, как медь или алюминий.

- Фланцевый замок. Это соединение по конструкции полностью соответствует фланцевому, отличие заключается в том, что вместо привычных крепежных изделий – болтов и шпилек, используется специальная конструкция в виде полосы, которая обжимает фланцы и затягивается болтами. В таких соединениях отверстия по диаметру фланцев отсутствуют. Такой вид отлично зарекомендовал себя в узлах, которые требуют быстрого и периодического разъединения-соединения. Использовать в этом случае можно плоские приварные фланцы или приваренные встык.

Фланцевый крепеж

Для монтажа фланцевых соединений обязательно необходим крепеж. Для крепления трубопроводов применяют такие крепежные изделия: болт, гайка, шпилька и шайба. Так как фланцевые соединения трубопроводов — это достаточно ответственная конструкция, к крепежу предъявляются требования в соответствии со следующими параметрами:

- Среда. Она может быть агрессивной и нет. Основываясь на этом параметре среды, выбирается крепеж. Для агрессивных сред предпочтение отдается стали с антикоррозионными свойствами. Также возможно применение специальных покрытий, препятствующих коррозии.

- Температура. Здесь играет роль температура жидкости или газа, который будет транспортироваться по данному трубопроводу, а также температурный режим окружающей среды. Каждый материал имеет рабочий диапазон температур, в соответствии с которым выбирается изделие. Если окружающая среда не превышает –30 ºС, возможно применение обычных марок стали, для более низких температур применяются холодостойкие марки.

- Давление. Чем выше показатель рабочего давления, тем более высокими параметрами должен обладать используемый материал, из которого изготовлены шпильки для фланцевых соединений.

- Показатели крепежных изделий: тип резьбы, шаг, длина.

- Материал. Сталь, которую используют в производстве крепежных изделий для фланцевых соединений можно классифицировать по четырем категориям:

- углеродистая сталь общего назначения, рабочая температура не должна превышать показатель 200 ºС, а максимальный диаметр – 48 мм;

- углеродистая сталь, применяемая для изделий повышенной точности, температура работы не может быть выше значения 300 ºС;

- сталь углеродистая с повышенным качеством, крепежные изделия из этого материала могут эксплуатироваться при температуре выше 450 ºС;

- легированные стали, которые обладают теплоустойчивыми и антикоррозионными свойствами.

Ограниченность применения крепежных изделий

Выбор крепежных изделий обусловлен вышеперечисленными параметрами, но существуют и некоторые ограничения:

- Крепежи, эксплуатируемые при рабочем давлении до 25 кгс/см, не ограничены выбором типа изделия. Что же касается давления, которое превышает эту цифру, использоваться могут только шпильки для фланцевых соединений, применение болтов запрещено.

- Марка стали для пары «шпилька–гайка» может выбираться как одинаковой, так и различной. Если используется один материал, прочность гайки должна быть ниже прочности шпильки на 20 единиц.

Существует специальный ГОСТ шпильки для фланцевых соединений, в соответствии с которым выбираются номинальные размеры крепежного изделия. Выбор размеров зависит от рабочего давления, которому будет подвержена шпилька.

Прокладки

Эта деталь входит в изолированное фланцевое соединение, для того чтобы обеспечить необходимую плотность между фланцами. Прокладки разделяют на различные виды по определенным параметрам. В зависимости от материала, из которого они изготовлены, различают категории:

- металлические;

- неметаллические;

- комбинированные.

Распределение прокладок по упругости:

- упругие;

- жесткие.

Это свойство предопределяет материал, из которого изготовлены прокладки для фланцевых соединений. Упругие получаются из комбинированных и неметаллических видов. Жесткие прокладки в основном представляют собой металлические, а также неметаллические, полученные из таких материалов, как фибра, твердая резина, паронит и т. д.

Конструктивные особенности прокладок

По этому признаку прокладки для фланцевых соединений делятся на:

- Плоские (могут быть как металлическими, неметаллическими и комбинированными), их применяют в соединениях с плоскими поверхностями. Внутренний диаметр плоских прокладок должен быть больше диаметра трубы на 1-3 мм.

- Линзовые прокладки изготавливают из углеродистых и легированных сталей, они могут быть как жесткими, так и упругими.

- Овальные обеспечивают надежное уплотнение, при этом нагрузка на болты достаточно умеренная. Контакт прокладочного изделия происходит по наружной и внутренней окружности с фланцем. Материалом для этих прокладок служит углеродистая или нержавеющая сталь.

- Гофрированные прокладки могут быть как металлическими, так и неметаллическими. Их изготавливают из тонкого листа меди, мягкой стали, в качестве неметаллического материала используется асбестовый картон или бумага. Внутренний диаметр соответствует диаметру фланца, а внешний корректируется расположением болтов.

- Спиральные относятся к упругим прокладкам. Такая прокладка состоит из трех элементов – спиральной части и двух ограничительных колец.

- Зубчатые прокладки, материалом для этих прокладок служит малоуглеродистая или легированная сталь. Изолированное фланцевое соединение с данным типом прокладок может эксплуатироваться при температурах, не превышающих 480 ºС.

Расчет фланцевых соединений

После определения типа фланца, в зависимости от его назначения, вида прокладочного изделия, а также материалов, из которых изделие будет изготавливаться, конструкторами выбираются необходимые размеры детали по специальным таблицам. Они представлены в соответствующих ГОСТах. Несмотря на то что фланцы являются стандартными деталями, очень часто возникает потребность в конструировании индивидуального изделия. Система расчета включает следующие пункты:

- Расчет пластических деформаций в основании втулок, это касается соединений, работающих при небольших температурах и давлениях.

- Учет внешнего изгибающего момента, возникающего от нагрузки на болты. Этот параметр определяет прочностные характеристики фланца.

- Вычисление возникающих напряжений, особенно это касается изделий, которые получены сваркой.

- Выбор шага болтов, неправильно определенный этот параметр может вызвать прогиб колец фланца между болтами.

Расчет фланцевых соединений должен учитывать разновидность нагрузки. Возможны два варианта – в первом случае нагрузка от болтов передается на прокладку, во втором – идет равномерное распределение нагрузок между прокладкой и опорным кольцом.

fb.ru