Преимущества и недостатки электрошлаковой сварки

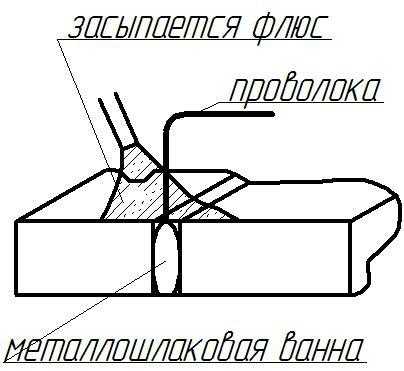

Сущность электрошлаковой сварки заключается в нагревании соединяемых деталей теплом, получающимся при прохождении тока через оплавленный шлак. Способ используется в основном при работе в вертикальной плоскости.

Технология производства ЭШС

Начинается процесс возбуждением электродуги между электродной проволокой и деталью. Температура дуги способствует расплавлению флюса, образуется шлаковая ванна с повышающимся уровнем. Расплавленный флюс обладает достаточной теплопроводностью, чтобы шунтировать дугу, тем самым прекращая ее горение. При этом, благодаря теплу, выделяющемуся при прохождении тока сквозь расплавленный шлак, сохраняется температура и процесс расплавления флюса.

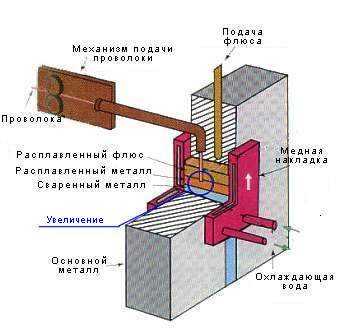

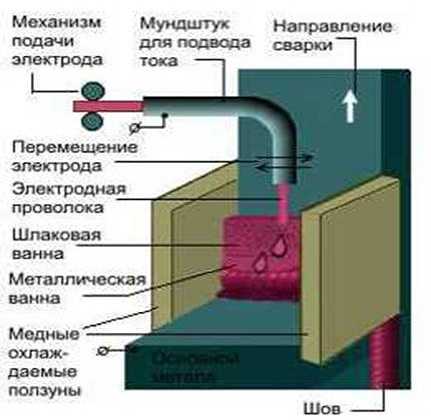

Контактируя с перегретым шлаком, поверхности соединяемых изделий и электродная проволока расплавляются. Образующийся в результате этого жидкий металл заполняет зазоры между свариваемыми деталями. Чтобы удержать текущий металл и шлак в зазоре, устанавливают медные ползуны с обеих сторон шва, которые охлаждаются водой и поднимаются по мере готовности соединения.

Виды ЭШС

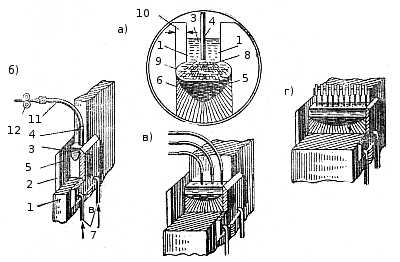

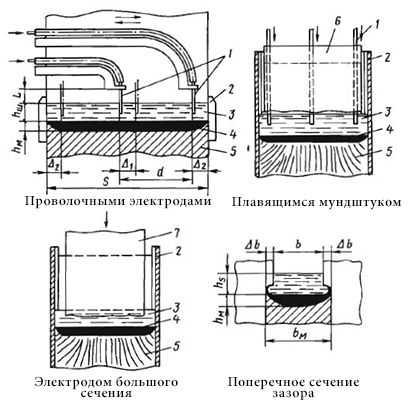

Электрошлаковая сварка, подразделяется на несколько видов, отличающихся друг от друга типами электродов и способами подачи их ванну.

- К первому виду относится электрошлаковая сварка, при которой подача электродных проволок в шлаковую ванну, ведется по мере их расплавления. Метод предполагает сообщение электродам возвратно-поступательных движений в горизонтальной плоскости, обеспечивающих равномерное прогревание толщины соединяемых элементов.

- Второй вид – это электрошлаковая сварка пластинами или электродами, имеющими большой диаметр. Схема предполагает, что электрод должен максимально закрывать зазор между свариваемыми деталями. Пластинчатые электроды, форма которых соответствует соединяемым поверхностям, фиксируются в зазоре и подаются в шлаковую ванну короткими периодами, в случае, когда для заполнения зазора не хватает жидкого металла. Оборудование для электрошлаковой сварки пластинами или габаритными электродами проще в эксплуатации, чем при сварке проволокой.

- Третий способ – это применение плавящегося мундштука в процессе сварки. Первый и второй вид сварки скомбинированы в этой технологии. То есть пластина устанавливается и фиксируется в зазоре, боковые грани которого, иногда и центральная часть, заполняются направляющими трубками, через которые, в шлаковую ванну, подается проволока. При этом пластина остается неподвижной на протяжении всех сварочных работ, так как нехватка металла при заполнении зазора полностью обеспечивается проволокой, посредством которой шов обогащается легирующими элементами.

Преимущества метода

Соединения, выполненные электрошлаковой сваркой, имеют высокое качество. Иногда, чтобы улучшить структуру шва, необходимо после сварки осуществить термическую обработку соединения, которая способствует укрупнению зерна.

Преимуществами способа являются:

- небольшой расход электрической энергии и флюса на килограмм металла;

- производительность процесса.

Также с помощью электрошлакового переплава металла добиваются значительного улучшения его характеристик.

Недостатки метода

Электрошлаковая сварка имеет и ряд недостатков:

- соединения могут выполняться только в вертикальной плоскости, или близкой к ней по наклону;

- нельзя допускать остановку процесса в ходе сварки, иначе можно получить дефекты, которые нужно будет ремонтировать; часто такое соединение разрывают и заваривают заново;

- шов и зона термического воздействия, имеют крупнозернистую структуру , с этим связывается низкий показатель ударной вязкости металла при отрицательной температуре;

- предварительно, перед началом сварочного процесса, необходимо изготовить и установить технологические детали: планка, стартовый карман, формирующие элементы.

Применение ЭШС

С помощью электрошлаковой сварки выполняются прямолинейные, криволинейные, кольцевые швы. Наименьшая толщина элементов соединяемых встык варьируется от 20 до 35 мм. Считается более целесообразным применять ЭШС при работе с толстостенными материалами и конструкциями из низкоуглеродистых, среднеуглеродистых, низко-, средне и высоколегированных сталей. Также ЭШС прекрасно подходит для сварки изделий из чугуна и цветных металлов, таких как алюминий и титан.

Метод хорошо подходит для выполнения стыковых, угловых, тавровых соединений с любой конфигурацией шва: переменного сечения и кривизны, прямолинейной и кольцевой формы. Из них наиболее технически простой считается стыковая сварка.

Область применения электрошлаковой сварки довольно широка, потому что метод подходит для сваривания за одно прохождение металлических деталей разной толщины. Большим плюсом считается тот факт, что увеличение толщины соединяемых элементов прямо влияет на повышение эффективности процесса. Применяется электрошлаковая сварка для сваривания чугунных изделий, поверхностей цветных металлов, для выполнения наплавки.

Оборудование для ЭШС

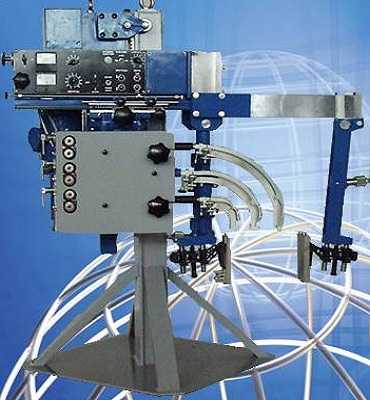

Автоматы, применяемые для осуществления электрошлаковой сварки, немного отличаются от остальных сварочных устройств.

Они снабжены:

- специальными устройствами для удержания текущего металла, шлака в зоне зазора;

- устройствами, перемещающими электрод вдоль сварочной ванны, обеспечивающими равномерный прогрев;

- источником питания, обеспечивающим стабильность процесса и темтературный режим шлаковой ванны.

stroitel5.ru

Технология электрошлаковой сварки — применение, сущность процесса

Электродная сварка, получившая широкое распространение благодаря своей относительной простоте, не всегда способна обеспечить стабильное качество структуры сварного шва. Между тем, при изготовлении некоторых видов продукции именно эта характеристика имеет важное значение. Для того чтобы устранить существующий технологический недостаток, была разработана методика электрошлаковой сварки. Сокращённо её называют ЭШС.

Зри в корень

Сущность процесса заключается в том, что в подготовленный зазор между соединяемыми деталями помещают специальный химический состав – сварочный флюс, на который воздействуют с помощью электрической дуги. В результате нагрева флюс расплавляется, превращаясь в шлак, который защищает зону обработки от воздействия атмосферного воздуха. При использовании этой технологии расплавленный металл остывает медленно, что создаёт благоприятные условия для формирования качественной структуры соединительного шва. Понять, что такое электрошлаковая сварка, посмотрев видео, довольно сложно. Ведь в этом случае зрители получают представление лишь о внешней стороне процесса.

Общие принципы

Понять сущность электрошлаковой сварки проще, если рассмотреть этот процесс в упрощённом виде. Всё происходит следующим образом:

- Соединяемые детали устанавливают с некоторым зазором, величина которого варьируется в зависимости от размеров изделия, химического состава материала и параметров сварочного тока. В этот зазор помещают химическое вещество, именуемое флюсом, к которому подводят электрод.

- Подаваемый на электрод ток проходит через флюс, состав которого может быть различен. В результате нагрева образуется так называемая шлаковая ванна, внутри которой и поддерживается необходимая для расплавления металла температура. Более лёгкий, чем металл, шлак всегда находится сверху, блокируя поступление атмосферного воздуха к зоне формирования шва и увеличивая время остывания расплавленного металла.

- Чтобы удержать расплавленные материалы от вытекания, зону обработки ограждают охлаждаемыми водой подвижными ползунами, изготовленными из меди. В некоторых случаях допускается использование остающихся на уже готовой детали ограждающих пластин.

Особый подход

Оборудование для электрошлаковой сварки имеет свои особенности. В частности, для удобства выполнения работ принято использовать не цилиндрические, а плоские или ленточные электроды. Для оптимизации рабочего процесса и достижения заданных характеристик сварного шва используются флюсы различного состава.

- АН-348А. Отличающийся повышенным содержанием трёхвалентного железа, он относится к высококремнистым марганцевым составам и хорошо подходит для соединения нелегированных или низколегированных сталей.

- ФЦ-7. Близкий по характеристикам и условиям применения с АН-348А он обеспечивает лучшую стабильность процесса в шлаковых ваннах малой глубины.

- Флюсы АН-8, ФЦ-21, АН-22 относятся к группе низкокремнистых марганцевых смесей. Для теплоустойчивых сталей перлитного класса лучше подходит ФЦ-21, для углеродистых и низколегированных – АН-8, а для среднелегированных – АН-22.

- Для сварки легированных сталей хорошо подходят низкокремнистые безмарганцевые составы, имеющие маркировку АН-9 и АН-25, пришедшие на смену разработанному ещё перед началом Второй мировой войны флюсу АН-2. Именно благодаря последнему крепко соединялись листы брони отечественных танков.

- Также стоит упомянуть составы, относящиеся к группе фторидных. С помощью АНФ-5 изготавливают детали из нержавеющей стали, а использование АНФ-14 оправданно в том случае, когда идёт речь о сварке или наплавке чугуна.

Разумеется, это далеко не полный перечень флюсов, а лишь отдельные примеры, иллюстрирующие, каким образом химический состав используемых для создания шлаковой ванны веществ может влиять на параметры процесса электрошлаковой сварки.

Достоинства

У электрошлаковой сварки есть ряд несомненных достоинств, которыми нельзя пренебрегать при организации производственных процессов.

- Возможность обеспечения стабильной и качественной структуры шва при соединении деталей, имеющих значительную массу и толщину.

- Нет нужды в предварительном снятии фасок на кромках и последующей обработке готового изделия для удаления шлака.

- В случае одновременного использования нескольких электродов появляется возможность наложения сварочного шва по всей длине за один проход, что существенно сокращает сроки работ и ускоряет производство.

Недостатки

Более широкому распространению технологии мешают её недостатки, а точнее – специфические особенности процесса.

- Таким способом удаётся сваривать только вертикальные швы, что допустимо только при изготовлении деталей относительно простой формы.

- Для создания необходимых условий плавления флюса и поддержания температуры шлака на заданном уровне требуется специальное оборудование.

- Метод не применим, если толщина листов соединяемого металла менее 16 мм. На самом деле, даже в этом случае экономическая эффективность электрошлаковой сварки остаётся под вопросом. Действительно оправданной она становится при работе с металлом толщиной 40 мм и более, а наивысшей эффективности достигает, когда этот показатель превышает 100 мм.

Важно знать!

Собираясь использовать эту технологию, нужно сначала здраво оценить все её достоинства и недостатки. Обязательно следует учесть ряд важных моментов.

- Поверхность металла в месте соединения необходимо тщательно очищать от грязи и окислений. В противном случае процесс плавления внутри шлаковой ванны будет протекать нестабильно.

- Для обеспечения наилучшего качества сварного соединения температура металла должна быть максимально приближена к температуре плавления.

- Появление дугового разряда в глубине шлаковой ванны или между её свободной поверхностью и электродом является распространённой причиной дефектов шва. Именно поэтому следует уделять особое внимание регулированию дуги.

Новые возможности

Нетрудно догадаться, что требующая наличия квалифицированного персонала, использования специального оборудования и имеющая ряд жёстких технологических ограничений, электрошлаковая сварка не может быть осуществлена в домашних условиях. Тем не менее, многие предприятия активно и вполне успешно применяют эту методику. Причин этому несколько.

- При правильной организации процесса структура соединительного шва максимально приближается к структуре соединяемого материала, благодаря чему обеспечивается высокая прочность готовых изделий.

- Эта прочность настолько велика, что во многих случаях технология электрошлаковой сварки позволяет отказаться от использования сложного оборудования, необходимого для отливки и ковки заготовок, а также их последующей обработки.

- По сравнению с другими способами сварки существенно снижается расход материалов. Это важно, поскольку именно стоимость материалов составляет значительную часть стоимости конечного продукта.

Станки точны, броня крепка!

Даже с учётом всех специфических особенностей, достоинств и недостатков, область применения ЭШС широка. Более того, благодаря разработке современного оборудования этой технологии находят даже в тех областях производства, где об этом ранее не помышляли.

- В тяжёлом машиностроении, где благодаря электрошлаковой сварке удаётся упростить производство сложных фундаментов и оснований. Раньше станину паровой турбины или высокоточного станка приходилось отливать, а иногда и ковать, тратя драгоценное время на длительную последующую обработку, при которой шла в отходы значительная часть материала. Сегодня подобную деталь можно заранее разбить на несколько более простых для изготовления и обработки частей, соединив их воедино с помощью ЭШС.

- В строительстве, когда необходимо надёжно срастить массивные балки несущих конструкций. Возведённые с помощью такой методики небоскрёбы стоят долго.

- При производстве бронетехники. Ведь, как уже было отмечено выше, именно электрошлаковая сварка используется для сваривания толстых броневых листов, защищающих экипажи и агрегаты боевых машин. Прочность такого соединения практически не отличается от прошедшего сложную обработку материала, способного противостоять различным средствам поражения.

Проверенная годами технология постоянно совершенствуется и, вполне возможно, что когда вы прочитаете эту статью, она уже выйдет на новый уровень!

Поделись с друзьями

0

0

0

0

svarkalegko.com

9. Электрошлаковая сварка. Схема процесса, его отличие от электродугового, область приминения.

Электрошлаковая сварка -способ сварки, основанный на выделении тепла при прохождении электрического тока через расплавленный шлак.

Схема процесса.

процесс соединения металлов, при котором расплавление кромок основного и электродного металла производится за счет теплоты, выделяющейся при протекании тока через шлаковую ванну. При этом шлаковая ванна не только защищает металлическую ванну от вредного действия воздуха, но и служит активным средством металлургического воздействия на расплавленный металл. Схема процесса электрошлаковой сварки показана на рис. 210, а.

Рис. 210. Способы электрошлаковой сварки: а — принципиальная схема; б — сварка одним электродом с неподвижной осью; в — сварка тремя электродами, имеющими возвратно-поступательное движение; г — многоэлектродная сварка: 1 — свариваемый металл; 2 — медные ползуны, охлаждаемые водой; 3 — шлаковая ванна; 4 — электродная проволока; 5 — металлическая ванна; 6 — сварной шов; 7 — трубки для подвода и отвода воды; 8 — капли плавящегося электрода: 9 — капли оплавляемого металла; 10 — величина проплавления кромок металла; 11 — токоподводящий мундштук; 12 — ролики, подающие проволоку в шлаковую ванну.

При электрошлаковом процессе в отличие от дуговой сварки источником нагрева служит ванна сильно перегретого шлака. Положение конца электродной проволоки в расплавленном флюсе, форма и глубина ванны расплавленного металла и распределение температуры в шлаковой ванне определяются режимом сварки и свойствами флюса.Плавление электродной проволоки происходит за счет теплоты, выделяемой в расплавленном флюсе. Как и при дуговом процессе конец электрода на участке от токоподводящего мундштука до поверхности расплавленного флюса предварительно нагревается током. При увеличении длины этого участка (вылета) ввиду более сильного предварительного нагрева скорость плавления электрода, а следовательно, и сварки увеличивается

Электрошлаковая сварка ее отличия от электродуговой.

В отличие от обычной электродуговой сварки, верхний слой металла в процессе сварки постоянно находится в расплавленном состоянии и постепенно (а не быстро) застывает, обеспечивая более высокое качество сварки

Электрошлаковая сварка применяетсяв производстве барабанов паровых котлов и других сосудов высокого давления, где уже полностью вытеснила применявшуюся ранее многослойную автоматическую сварку, при изготовлении станин крупных механических прессов, траверс, архитравов и цилиндров гидравлических прессов, валов крупных гидротурбин и гидрогенераторов, станин прокатных станов, судовых корпусов, ахтерштевней, форштевней и других судовых деталей, корпусов крупных электромашин, паровозных и тепловозных рам, стоек мартеновских печей, коленчатых валов, крупных фланцев и многих других деталей. Широкое распространение получила электрошлаковая сварка стыков арматуры. Несмотря на сравнительно небольшое сечение сварных соединений, этот способ оказался эффективнее других. Электрошлаковая сварка (ЭШС) нашла широкое применение при изготовлении изделий металлургического, прокатного и энергетического оборудования, в котло-, гидро- и прессостроении, в строительстве и т.д

Электрошлаковая сварка является процессом соединения металлов, при котором основной и электродный металлы расплавляются теплотой, выделяющейся при прохождении электрического тока через шлаковую ванну. Процесс начинается с образования шлаковой ванны в пространстве между кромками основного металла и приспособлениями (ползунами), охлаждаемыми водой, путем расплавления флюса электрической дугой.

При прохождении тока через расплавленный шлак, являющимся электропроводящим электролитом, в нем выделяется определенное количество теплоты, достаточной для поддержания высокой температуры плака и расплавления кромок основного металла и электродной проволоки. Как правило, электрошлаковую сварку выполняют при вертикальном положения свариваемых деталей.

Шлаковая

ванна является более распределенным

источником теплоты, чем электрическая

дуга. Основной металл расплавляется

одновременно по всему периметру шлаковой

ванны, что позволяет вести сварку металла

большой толщины за один проход. По

типу применяемого электрода различают

сварку электродной проволокой,

пластинчатым электродом и плавящемся

мундштуком.

Электрошлаковая сварка имеет преимущества по сравнению с автоматической дуговой сваркой под флюсом: повышенную производительность вследствие непрерывности процесса сварки, выполняемой за одни проход при любой толщине металла, увеличения сварочного тока в 1,5—2 раза, уменьшения расхода электродного металла, так как сваривают по зазору без разделки кромок; лучшую структуру сварного соединения вследствие более однородного строения шва, отсутствия многослойности и шлаковых включений; меньшие затраты на выполнение 1 м сварного шва (в 10 раз и более) за счет повышенной производительности, уменьшения расхода флюса, электроэнергии, упрощения подготовки кромок свариваемых деталей.

К недостаткам электрошлаковой сварки следует отнести образование крупнозернистой структуры шва и околошовной зонывследствие замедленного нагрева и охлаждения. После сварки необходима термическая обработка для получения мелкозернистой структуры металла сварного соединении.

studfiles.net

46.Электрошлаковая сварка. Область применения, сущность процесса.

Электрошлаковой называется сваркаплавлением, при которой для нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак. При электрошлаковой сварке почти вся электрическая мощность передается шлаковой ванне, а от нее – электроду и основному металлу. При этом расплавленный флюс служит защитой от вредного воздействия окружающей среды и средством металлургического воздействия на расплавленный металл. Температура расплавленного шлака составляет около 2000C, что обеспечивает плавление основного и электродного металлов.

Электрошлаковая сварка применяетсяпри изготовлении массивных станин, валов мощных турбин, толстостенных котлов и барабанов. Ее применение вносит коренные изменения в технологию производства крупногабаритных изделий. Появляется возможность замены крупных литых или кованых деталей сварно-литыми или сварно-коваными из более мелких поковок или отливок.

47.Газокислородная, плазменная и лазерная сварка. Область применения, сущность процесса.

Газовая сварка используется для нагрева металла высокотемпературным пламенем, образующимся в результате сгорания газа ацетилена в смеси с кислородом. При нагреве газовым пламенем кромки свариваемых заготовок расплавляются вместе с присадочным металлом, который может дополнительно вводиться с пламя горелки. Газовая сварка широко применяется в различных отраслях народного хозяйства, особенно при сварке стали малой толщины, цветных металлов, чугуна и при ремонте различных деталей. Пламя газовой горелкииспользуетсядля правки покоробленных деталей, для очистки металла от ржавчины, окалины, краски, для поверхностной закалки различных деталей, а также может быть использовано для местной термической обработки сварных швов. С помощью газового пламени часто наносят различные покрытия (металлические и неметаллические) на поверхности деталей.

Плазменная сварка выполняется сварочной дугой, которую сжимают в специальных горелках, называемых плазмотронами. Сжатой называют электрическую дугу, столб которой сжат потоком плазмообразующего газа в канале плазменной горелки. В результате сжатия электрической дуги происходит преобразование электрической энергии источника питания в кинетическую и потенциальную энергию газа.Применениеплазменной сварки: авиастроение, ракетная техника, автомобилестроение, приборостроение, электронное, электротехническое машиностроение, химическое машиностроение, производство резервуаров и котлов, пищевая промышленность и другие.

Лазерная сварка — сварка плавлением, при которой для местного расплавления соединяемых частей используется энергия светового луча излучаемого лазером. При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора — лазера. Лазерная сварка является высокоточной технологией с большими преимуществами в части скорости сварки, ширины шва, затрат времени и степени автоматизации. Широкое распространение лазерной сварки сдерживается экономическими соображениями. Стоимость технологических лазеров достаточно высока, что требует тщательного выбора областиприменениялазерной сварки. Лазерная сварка применяется в основном там, где применение традиционных способов не дает желаемых результатов либо технически неосуществимо. К таким случаям относится необходимость получения прецизионной (высокоточной) конструкции, форма и размеры которой не должны меняться в результате сварки. Лазерная сварка целесообразна, когда она позволяет значительно упростить технологию изготовления сварных изделий, выполняя сварку как заключительную операцию, без последующей правки или механической обработки.

studfiles.net

Особенности применения электрошлаковой сварки

Способ сварки плавлением, характеризующийся нагреванием металла с помощью теплоты от прохождения электротока через расплавленный электропроводящий шлак, называется электрошлаковой сваркой. В данном процессе электрическая мощность практически полностью передается в ванну со шлаком, а от нее уже – к электроду, затем – к основному металлу. Причем расплав флюса одновременно является как средством влияния не металлургический процесс, происходящий в расплаве металла, так и его защитой от неблагоприятного воздействия атмосферной среды. Благодаря меньшей плотности, чем у металла, слой расплавленного шлака, образующийся на поверхности ванны, препятствуя попаданию в нее окружающего воздуха, также очищает капли металла электрода от нежелательных примесей.

Технология электрошлаковой сварки

Сущность электрошлаковой сварки заключается в использовании данного процесса в качестве источника энергии. При этом достигается максимальная площадь нагрева при минимальной сосредоточенности энергии в месте нагревания. Существует несколько вариантов сварки этим способом. Наибольшее распространение получила сварка с помощью мундштука либо пластинчатых электродов, одним электродом из проволоки либо несколькими, с совершением колебательных движений и без них.

Электрошлаковая сварка схемой процесса подразумевает объединение в сварочную цепь металлов основного и электродного через шлаковый расплав с прохождением по ним электротока. В ходе этой операции в шлаковой ванне образуется теплота, под действием которой металлы присоединяемых элементов и электрода, оплавляясь и стекая, опускаются на дно расплавленной массы, образуя таким образом сварочную ванну. Начиная сварочные работы, зажигают электродугу, от воздействия которой в процессе расплавления флюсов образуется шлаковая ванна, заливающая дугу. Когда она гаснет, начинается переход от дугового процесса к электрошлаковому.

Необходимое оборудование

Ряд особенностей оборудования для электрошлаковой сварки обусловливают ее преимущества, одним из которых является небольшой расход флюсов, составляющий в среднем около 5% массы наплавляемых металлов. Также данным способом можно сваривать заготовки любой толщины даже в один проход. Причем он не требует разделывания кромок, а производительность такой сварки в разы превышает многослойную флюсовую сварку, осуществляемую с помощью автомата. Электрошлаковый способ еще способствует очищению шовного металла от посторонних включений с удалением из него газов. Это происходит благодаря значительным температурам верхнего слоя металлической ванны, расположению ее по вертикали и продолжительному времени пребывания металлов в расплавленном виде.

К недостаткам в работе оборудования для электрошлаковой сварки относится существенное перегревание материалов в зоне около шва. Это может привести к ухудшению его пластических характеристик. Для достижения сварным соединением требуемых механических свойств его дополнительно подвергают специальной высокотемпературной обработке. Также электрошлаковый способ осложнен потребностью в установке перед сваркой специальных технологических приспособлений (карманов, планок и т.п.). Он эффективен лишь в вертикальном или близком к нему расположениях, а остановка его процесса до завершения сварки чревата появлением дефектов в швах.

Свариваемые установкой электрошлаковой сварки заготовки собираются вертикально без применения скоса кромок, причем размер зазора между ними обычно составляет от 2 до 4 см. С помощью особых формирующих устройств, пластин или медных ползунов с водным охлаждением удерживают расплавленный металл со шлаком от вытекания до образования сварного соединения. Шов формируется в ходе кристаллизации металлического расплава в нижней зоне металлической ванны.

Сварочный процесс производится с использованием специальных аппаратов, обеспечивающих требуемые режимы электрошлаковой сварки. Они способны подавать электроды в область сварки, поддерживать устойчивость электрошлаковых операций и их передвижение по мере необходимости вдоль линии шва. Чаще всего для этих целей используют автоматы, так как более тяжелая аппаратура полуавтоматов труднее передвигается в вертикальном направлении. Каждая автоматическая установка для сварки электрошлаковым способом составляется из самодвижущегося сварочного автомата, который имеет связь с медными башмаками, охлаждаемыми водой и формующими шов; кассет с находящейся в них электродной проволокой; бункера, наполненного флюсом; питающего источника с управляющей аппаратурой. Для выполнения сварки таким способом используют как обычные флюсы, так и специальные, способные образовывать электропроводный расплав.

Применение электрошлаковой сварки

Сущность процесса электрошлаковой сварки и область применения ее неразрывно связаны. Поскольку технически данный вариант сварки осуществим лишь при толщинах материалов свыше 1,6 см, а экономическая выгода ощутима для заготовок толщиной 2,5-3 см, то наиболее целесообразно его применение в сооружении толстостенных конструкций. Таким образом возможно соединение чугунов и сталей (легированных, низко- и среднеуглеродистых), а также цветных металлов, преимущественно меди и алюминия. Помимо этого, электрошлаковый процесс используют в целях наплавки на изделия из низколегированных или низкоуглеродистых сталей всевозможных сплавов.

Данный способ сварки позволяет выполнять как прямолинейные швы, так и криволинейные или кольцевые. С его помощью может быть выполнено не только стыковое соединение, но и тавровое либо угловое, хотя они встречаются редко. Это объясняется возможностью их замены на стыковые варианты. Конфигурация получаемых при этом швов допускает переменную кривизну, кольцевое, прямолинейное и переменное сечение. Если купить установку для электрошлаковой сварки, то можно коренным образом изменить всю процедуру изготовления конструкций крупных габаритов. Благодаря ей появится возможность заменить больших размеров кованые и литые заготовки на элементы меньших размеров, изготовленные сварно-кованым либо сварно-литым способом.

promplace.ru

Электрошлаковая сварка: область применения, технология, режимы

Существует множество видов сварки, в которых используются различные источники энергии, многие из которых являются необычными и редко используются. Электрошлаковая сварка относится к одним из таких вариантов. Данная технология основана на том, что нагрев зоны соединения происходит при воздействии тепла шлаковой ванны. Ванна, состоящая из шлака, нагревается при помощи электрического тока. Шлак используется в качестве защитной среды, так как он создает непроницаемую оболочку, сквозь которую внутрь не могут проникнуть водород и кислород, окисляющий зону кристаллизации.

Процесс электрошлаковой сварки

Одной из особенностей процесса является отсутствие электрической дуги для сварки. Здесь просто пускается электрический ток в шлак, который его беспрепятственно проводит. Благодаря этому выделяется достаточное количество теплоты, которое и расплавляет кромки основного металла. Электрод, проводящий ток, погружают в шлаковую ванну. Благодаря тому, что идет полное соприкосновение, электрическая дуга не горит, но поступление тока продолжается. Электричество протекает через расплавленный шлак.

Чаще всего сварочный процесс протекает в вертикальном положении, и шов создается снизу вверх. Между соединяемыми деталями допускается наличие зазора. Чтобы шов нормально формировался по обеим сторонам зазора, монтируются медные ползунки кристаллизирующими свойствами. Данные свойства получаются за счет охлаждения ползунков водой. Когда шов сформирован в конкретном месте нахождения сварочной ванны, медные детали перемещаются по направлению дальнейшего пролегания шва. Данные детали изготавливаются из меди, так как она имеет более высокую температуру плавления, чем основной металл.

Преимущества

Электрошлаковая сварка может использоваться для сварки чугуна, стали, алюминия, титана и других металлов, которые сложно поддаются свариванию. Также эта методика отлично подходит для металлов большой толщины, которые не возьмет другая сварка. Здесь процесс соединения происходит при помощи одного прохода и не нужно рисковать с многослойным накладыванием швом. Это ликвидирует необходимость в удалении шлака каждый раз после прохода.

Фаски на кромках не снимаются. Во время сваривания применяется как один, так и несколько проволочных электродов, причем сечение в них может быть разное. Это способствует достижению высокой производительности процесса и делает его более дешевым. Причем в сравнение с другими методами, при увеличении толщины заготовки данные показатели только растут.

Недостатки

Электрошлаковая сварка обладает определенными недостатками. Технически она может проводиться, только если толщина металла составляет от 1,6 см и выше. Наиболее выгодным процесс сварки становится только при 4 см толщине, что далеко не всегда осуществимо в промышленной сфере. Иногда требуется совершать дополнительную термообработку, чтобы металл шва и возле него принял те свойства, которые нужны для работы, так как они меняются под действием ЭШС.

Разновидности

Существует несколько основных разновидностей данного процесса, которые отличаются по своим особенностям. Если рассматривать различия по типу используемого электрода, то выделяют сварку с проволочным электродом, плавящимся мундштуком и пластинчатым электродом. Но это не единственные параметры, по которым происходит различие. По наличию колебаний, которые совершаются электродом, выделяют:

Также процесс может различаться по количеству используемых электродов:

- Одноэлектродная сварка;

- Двухэлектродная;

- Многоэлектродная.

Так же, электрошлаковую сварку разделяют на разновидности, изображенные на схеме ниже:

Схема электрошлаковой сварки

Технология

Сущность электрошлаковой сварки заключается в искусственном охлаждении поверхности свариваемого металла. Шлак пропорционально преобразовывает электрическую энергию в тепловую на месте своего нахождения. Главное здесь подобрать требуемый уровень напряжения, который бы смог обеспечить требуемую температуру, с учетом сопротивления металла и прочих факторов. Настройки режима являются одним из самых сложных моментов работы. Чем выше температура окружающей среды, а также внутренняя в расплавленном металле, тем выше проводимость шлаков. Исходя из этого, можно вычислить, что при снижении температуры до определенного значения, шлаки перестают быть проводниками или их сопротивление становится настолько высоким, что весь процесс становится невыгодным.

Технология электрошлаковой сварки

Одним из самых сложных моментов, которые возникают во время практического применения, является возможность возникновения дугового разряда между поверхностью металла и электродом. Электрошлаковая сварка должна проводиться без применения дуги, но если она возникает в глубине шлаковой поверхности, то это может привести к появлению дефектов внутри шва. Дуга отличается неустойчивостью и во время сварки может появляться неоднократно, что сильно ухудшает целостность шва. Чтобы не возникала дуга, следует задавать такие условия, которые в нормальном состоянии сделали бы ее максимально нестабильной, а при идеальных – вовсе не дали ей возникнуть. Она с меньшей вероятностью возникает в глубине шлаковой ванны. Также переменный ток делает дугу менее стабильной. При снижении напряжения холостого хода, в комплексе с другими методами, создаются именно те условия, которые не дадут образоваться электродуге.

«Важно!

Если же будет не устойчивая подача напряжения, то это может привести к тому, что шлаковая ванна будет образовываться неравномерно или вовсе растекаться.»

Иногда процесс расплавления может стать нестабильным и тогда кристаллизация начнется раньше, чем это нужно. После этого нужно будет вновь расплавлять все, а при повторном воздействии может случиться образование дефектов.

Если во время расплавления, кромки металла расплавляются выше, чем находится сварочная ванна, то они быстрее остывают. Все это приводит к наплавлением. Это означает, что кромки оплавились от температуры, но не смешались с другими металлом, что не привело к появлению надежного соединения. Это может случиться при слишком высоком напряжении или когда ванная залегает слишком глубоко и параметры режима оказываются недостаточными для такой толщины. Правильно подобранный режим делает электрошлаковую прослойку, которая делает шов более стабильным и надежным.

Большая часть выделяемого тепла переходит в сварочную ванну. Одним из главных проводников здесь является электрод. Если превысить допустимое напряжение, то кромки будут оплавляться сильнее. В таком случае не возникает опасности не сплавления, но пропалить деталь вполне возможно.

Заключение

Сварка данным методом обладает очень оригинальной технологией, которая достаточно сложна, если разбирать ее подробно. Но при поверхностном изучении можно сделать массу ошибок, которые приведут к появлению бракованных изделий. Сложность проведения работ делает ее востребованной только в самых ответственных областях применения.

svarkaipayka.ru

Сварка электрошлаковая: разновидности и сущность

Сварочные операции с металлами в большинстве своем основываются на химико-термических процессах плавления. В зависимости от применяемой оснастки, активных расходных материалов и в целом технических условий организации процесса, меняются и характеристики получаемого продукта. Главной задачей сварщика является формирование прочного шва, способного противостоять нагрузкам, которые также будут приходиться на основную конструкцию. В этом отношении сварка электрошлаковая не является лучшим решением на сегодняшний день, поскольку классическое электродуговое воздействие позволяет образовывать более выгодные для дальнейшей эксплуатации швы. Однако применение шлаковых ванн для процесса расплава обеспечивает немало других преимуществ, ради которых данную технологию используют крупные предприятия.

Сущность электрошлаковой сварки

Методика электрошлаковой сварки основана на применении тепла, которое вырабатывается в процессе расплава материала. Получаемая термическая энергия и выступает тем самым фактором, который обеспечивает сварочную операцию. В качестве материала, который подвергается расплавке, применяют шлаковую основу. Возбудителем процесса расплава является электрический ток, поэтому в организации процесса используется специальный генератор. К особенностям процесса можно отнести тот факт, что сварка электрошлаковая может выполняться только в условиях вертикального размещения заготовок. Под действием вырабатываемого тепла жидкий металл, который образуется в ходе оплавления электродных проволок и свариваемых элементов, заполняет собой пространство между деталями. Чтобы удержать жидкую ванну шлака и металла от излишнего перетекания, с разных сторон рабочей ванны устанавливаются охлаждаемые водой ползуны. По мере заварки шва они поднимаются и не дают рабочей массе вытекать.

Технологический процесс

Начинается сварочный процесс с возбуждения дуги, которая будет образовываться между деталями и электродными проволоками. Тепловая энергия дуги расплавляет флюс, после чего и создается та самая шлаковая ванночка, уровень которой будет подниматься. Благодаря свойству электропроводности, плавленый флюс начинает шунтировать дугу, останавливая ее горение. При этом расплавление и нагрев флюса продолжаются за счет теплового воздействия, источником которого выступит ток, подаваемый к жидкому шлаку. То есть технология электрошлаковой сварки основывается на передаче тепла от шлака, который не только выделяет энергию под действием тока, но и может напрямую передавать ее рабочим деталям.

Электрод и целевой металл связываются между собой именно посредством шлаковой ванны. Далее формируется и металлическая ванна. Для этого могут потребоваться разные промежутки времени, в зависимости от характеристик материала. Главное заключается в том, что металлическая жидкая основа лежит по уровню ниже шлаковой ванны, но также требует подключения формовочных ползунков, сдерживающих вытекание. Для этого используют медные ползунки, охлаждаемые водой.

Разновидности сварки

Подходы к выполнению данного метода различаются по типу применяемого электрода. Например, классическая схема предусматривает использование электродной проволоки, которая по мере расплавления подается в шлаковую ванну. При таком подходе мастер должен сообщать электродам еще и возвратно-поступательные горизонтальные движения, что обеспечивает равномерность прогрева свариваемых деталей по всей толщине.

Другой метод предусматривает применение электродов с большим сечением или пластин. В этом случае электрод будет занимать большую часть пространства, образованного зазором между заготовками. Использование пластин также распространено. При такой схеме электрошлаковая сварка выполняется с расчетом на размерное соответствие активных элементов деталям. Во всяком случае их форма должна быть похожей на свариваемые заготовки. Пластины неподвижно укрепляют в зазоре и в зависимости от состояния шлаковой ванны могут подаваться на рабочую область по мере выполнения операции.

Оборудование для сварки

Как и при традиционной электродуговой сверке, в данном случае используется специальный аппарат. Для определения его особенности надо отметить, что электрошлаковая методика, в отличие от других распространенных технологий сварки, может реализовываться при плотности тока, составляющей 0,1 а/мм2, что в сотни раз меньше, чем при том же дуговом способе. Для выполнения этой задачи используют автоматы, соответствующие нескольким условиям. В первую очередь техника должна обеспечивать зазор между разными кромками ванны. Второе условие выражается в том, что оборудование для электрошлаковой сварки должно допускать вертикальное формирование свариваемого шва. И последнее значимое условие заключается том, что сварка должна выполняться в один подход. В качестве дополнительного оборудования также применяются подающие проволоку ролики, токоподводящий мундштук, ползуны с планками и трубки для охлаждения водой.

Расходные материалы для сварки

Активная основа для такой сварки – это упомянутые электроды, которые могут иметь несколько неподвижных осей. Подача к шлаковой ванне обеспечивается при постоянной скорости. Кроме шлака и электродов, также может применяться плавящийся мундштук. В зависимости от требований к получаемому результату оператор может управлять расходниками таким образом, что процесс будет выполняться с той или иной степенью интенсивности – поправка на манипуляции с теми же электродами с целью повышения прогрева также делается с учетом типа металла. Вообще, с точки зрения сложности для мастера, наиболее труден процесс электрошлаковой сварки с контактным принципом воздействия. Обычно контактно-шлаковая методика применяется в случаях, когда необходимо приварить стержни к плоской поверхности.

Преимущества технологии

Одним из главных преимуществ метода является возможность сварки без необходимости предварительного разделения кромок, поскольку процесс реализуется с наличием зазора между рабочими деталями величиной до 3 см. Также сварка электрошлаковая отличается высоким коэффициентом наплавки, что в результате дает и финансовые преимущества в виде экономии на организации мероприятия. Плюсы будут ощутимы и после завершения операции. Дело в том, что сварка этого типа обеспечивает симметричное расположение шва по отношению к оси. Данный фактор исключает образование угловых деформаций, что в итоге упрощает монтаж деталей с их корректировкой.

Сферы применения

Возможности использования данной методики определяют как раз и ее недостатки. Этот метод нецелесообразно применять в большинстве типовых сварочных работ. Чаще всего технология задействуется в строительных и промышленных условиях. К примеру, изготовление массивных станин, монтаж турбинного оборудования, инсталляция толстостенных барабанов и котельных агрегатов – это лишь часть распространенных операций, в которых используется электрошлаковая сварка. Применение этого метода на производствах позволяет осуществлять сборку крупногабаритных конструкций. Принципиальным же отличием электрошлаковой техники от других способов сведения металлических элементов является допущение возможности замены кованых или литых массивных деталей сварными аналогами, выполненными из мелких отливок или поковок.

Заключение

По целому ряду причин даже в целевых областях этой технологии не всегда допускается ее применение. Ограничения в основном связаны с технологическими недостатками, которые делают использование метода нецелесообразным. К примеру, сварка электрошлаковая будет неэффективной, если ее планируется использовать на площадке, где также присутствуют чувствительные к термическому воздействию материалы. То есть по экономическим соображениям и качеству полученного стыка технология оправдывает себя, но возникает другой нюанс. Такая сварка отличается большой зоной теплового влияния, соответственно, в работе со стационарным расположением деталей все смежные с ними материалы будут также подвергаться сильному температурному воздействию.

fb.ru