Томский техникум железнодорожного транспорта. 2. КОНСТРУКЦИЯ, РАЗМЕРЫ И ТИПЫ ДЕРЕВЯННЫХ ШПАЛ, ПЕРЕВОДНЫХ И МОСТОВЫХ БРУСЬЕВ. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НИМ

по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм

2. КОНСТРУКЦИЯ, РАЗМЕРЫ И ТИПЫ ДЕРЕВЯННЫХ ШПАЛ,

ПЕРЕВОДНЫХ И МОСТОВЫХ БРУСЬЕВ.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НИМ

(Оглавление)

2.1. Деревянные шпалы

2.1.1. Деревянные шпалы должны соответствовать Государственному стандарту «Шпалы деревянные для железных дорог колеи 1520 мм» (ГОСТ 78-89).

2.1.2. Конструкция и размеры деревянных шпал представлены на рис.2.1. и табл.2.1.

По форме поперечного сечения деревянные шпалы подразделяются на три вида: обрезные — рис.2.1, a, полуобрезные — рис.2.1, б и необрезные — рис.2.1, в.

Рис. 2.1 Формы поперечных сечений деревянных шпал

Шпалы по их назначению подразделяются на три типа:

I — для главных путей 1-го и 2-го класса (Классификация путей и виды ремонтов пути указаны в соответствии с приказом МПС России от 16.08.94 № 12Ц.), а также для путей 3-го класса при грузонапряженности более 50 млн. т*км брутто/км в год или скоростях движения поездов более 100 км/ч;

II — для главных путей 3-го и 4-го класса, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

III — для любых путей 5-го класса, в том числе станционных, малодеятельных подъездных и прочих путей с маневрово-вывозным характером движения.

2.1.3. Размеры деревянных шпал установлены для древесины с влажностью не более 22 %. При большей влажности древесины шпалы должны иметь по толщине и ширине припуски на усушку для хвойных пород по ГОСТ 6782.1-75, а для лиственных пород-по ГОСТ 6782.2-75.

2.2. Составные деревянные шпалы

2.2.1. Составные деревянные шпалы должны соответствовать Техническим условиям «Шпалы деревянные составные» (ТУ 13-0273685-401-89).

2.2.2. Конструкция и размеры составных деревянных шпал представлены на рис.2.2.

Рис. 2.2 Составная деревянная шпала

2.2.3. Составные деревянные шпалы по их назначению изготавливаются одного типа. Они предназначаются для укладки в малодеятельные станционные и подъездные пути, и в подъездные пути промышленных предприятий.

2.2.4. Размеры поперечных сечений составных деревянных шпал установлены для древесины с влажностью не более 22 %. При большей влажности древесины составные деревянные шпалы должны иметь по толщине и ширине припуски на усушку древесины для хвойных пород по ГОСТ 6782.1-75, а для лиственных пород — по ГОСТ 6782.2-75.

Таблица 2.1

| Тип шпалы | Толщина h, мм | Высота пропиленных боковых сторон h2, мм | Ширина, мм | Длина,мм | ||

| Верхней пластине менее | нижней пласти | |||||

| b | b’ | b1 | ||||

| I | 150 | 180 | 210 | 250±5 | 2750+20 | |

| II | 160+5 | 130 | 150 | 195 | 230±5 | |

| III | 150±5 | 105 | 140 | 190 | 230±5 | |

2.2.5. Отклонения от установленных размеров составных деревянных шпал допускаются, мм:

по длине ±20 по толщине ±5 по ширине верхней пласти -10, + до ширины нижней пласти по высоте пропиленных боковых сторон минимальный размер 140, максимальный — до толщины шпалы по горизонтальному расстоянию между болтами, а также концом шпалы и болтом ±10 по вертикальному отклонению болтов от оси шпалы ±5

2.3. Переводные брусья

2.3.1. Переводные брусья должны соответствовать Государственному стандарту «Брусья деревянные для стрелочных переводов железных дорог широкой колеи» (ГОСТ 8816-70).

2.3.2. Конструкция и размеры переводных брусьев представлены на рис.2.3 и в табл.2.2.

Рис.2.3.Формы поперечных сечений деревянных переводных брусьев

Таблица 2.2

| Типы брусьев | Толщина брусьев h, мм | Ширина верхней пласти b*, мм | Ширина нижней пласти b1, мм | Ширина бруса по не пропиленным сторонам b2.mm | Высота пропиленной боковой стороны hi, мм | ||

| уширенная, мм | широкая, мм | Нормальная, мм | |||||

| I | 18015±5 | 220(-10) | 200(-10) | — | 260(+20..-5) | 300 | 150* |

| II | 16015±5 | 220(-10) | — | 175(-10) | 250(+20..-5) | 280 | 130* |

| III | 16015±5 | — | 200(-10) | 175(-10) | 230(+20..-5) | 260 | 130* |

* Плюсовые отклонения ширины верхней пласти — до ширины нижней пласти. В этом случае h2=h.

По форме поперечного сечения переводные брусья подразделяются на два вида: обрезные (А) и не обрезные (Б).

Переводные брусья по их назначению подразделяются на три типа:

I для главных путей 1-го и 2-го класса, а также для путей 3-го класса при грузонапряженности более 50 млн. т*км брутто/км в год при скоростях более 100 км/ч;

II — для главных путей 2, 3 и 4-го класса, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

III — для любых путей 5-го класса, в том числе станционных, малодеятельных подъездных и прочих путей с маневрово-вывозным характером движения.

2.3.3. Размеры поперечных сечений переводных брусьев установлены для древесины с влажностью не более 22 %. При большей влажности древесины переводные брусья хвойных пород должны изготавливаться с припуском на усушку — по ГОСТ 6782.1-75, для переводных брусьев лиственных пород — по ГОСТ 6782.2-75.

2.3.4. Длина переводных брусьев должна быть от 3,0 до 5,5 м с градацией 0,25 м с предельными отклонениями ±20 мм.

2.3.5. Переводные брусья изготавливают комплектами в зависимости от назначения путей, типа рельсов и марки стрелочных переводов. Число переводных брусьев в комплекте установлено ГОСТ 8816-70.

2.3.6. Во всех путях 3-5-го классов могут применяться клееные переводные брусья по ГОСТ 9371-90 «Брусья переводные деревянные клееные для железных дорог широкой колеи».

2.3.7. Стрелочные переводы на переводных брусьях, составленных из деревянных шпал, могут укладываться в станционные, подъездные, сортировочные пути и приемоотправочные пути грузового движения.

Конструкция соединения деревянных шпал в таких брусьях приведена на рис.2.4.

Рис. 2.4. Стык составных шпал:

а — общий вид; б — накладка; в — болт

Расположение соединений, длина переводных брусьев, составленных из деревянных шпал, их расположение в стрелочном переводе выполняются согласно утвержденным Департаментом пути и сооружений МПС России эпюрам укладки стрелочных переводов типов Р65 и Р50 марок 1/11,1/9 и 1/6 колеи 1520 мм на шпалах.

2.4. Мостовые брусья

2.4.1. Мостовые брусья должны соответствовать ГОСТ 28450-90 «Брусья мостовые деревянные».

2.4.2. Форма поперечного сечения мостовых брусьев должна быть прямоугольной.

2.4.3. Размеры мостовых брусьев представлены в табл.2.3. По требованию заказчика изготавливают мостовые брусья сечением 220 х 280 и 240 х 300 мм, а также длиной 4,2 м.

Таблица 2.3

| Размер поперечного сечения, мм | Длина, мм | Предельные отклонения от номинальных размеров, мм | ||

| Толщина | Ширина | Длина | ||

| 200 х 240 220 х 260 |

3250 | -2,0 +0,0 |

-0,0 +3,0 |

+15.0 |

2.4.4. Размеры мостовых брусьев установлены для древесины с влажностью не более 20 %. При большей влажности мостовые брусья должны иметь по толщине и ширине припуски на усушку древесины по ГОСТ 6782.1-75.

2.5. Технические требования к непропитанным деревянным шпалам, переводным и мостовым брусьям.

2.5.1. Деревянные шпалы изготавливаются из древесины сосны, кедра, ели, пихты, лиственницы и березы.

Нормы ограничения пороков древесины при изготовлении шпал установлены ГОСТ 78-89 и ГОСТ 2140-81.

2.5.2. Переводные брусья изготавливаются из древесины сосны, ели, пихты, лиственницы и березы (ГОСТ 8816-70).

Нормы ограничения пороков древесины при изготовлении переводных брусьев приведены в ГОСТ 8816-70.

2.5.3. Мостовые брусья изготавливаются из древесины сосны и лиственницы. Изготовление брусьев из древесины ели и других хвойных пород допускается по согласованию с заказчиком.

Нормы пороков древесины допускаемых при изготовлении мостовых брусьев приведены в ГОСТ 28450-90.

2.5.4. Глубокая наколка деревянных шпал производится в соответствии с ТУ 13-06-23-1-87. Допускаются по согласованию с заказчиком не наколотые шпалы.

2.5.5. Изготовляемые непропитанные деревянные шпалы, переводные и мостовые брусья маркируются на одном из торцов клеймением или стойкой краской:

- для деревянных шпал — в соответствии с табл.2.4;

- для составных деревянных шпал — в соответствии с табл.-2.5;

- для переводных брусьев — с указанием типа комплекта (Al, A2, A3, А4, Б1, Б2, В), типа брусьев (I, II, III) и условий длины бруса от 3,0 до 5,5 м через каждые 0,25 м в соответствии с ГОСТ 8816-70;

- для мостовых брусьев — в соответствии с табл.-2.6.

Таблица 2.4

| Порода древесины | Обозначение обработки и типа шпал | |||||

| глубоконаколотых | ненаколотых | |||||

| I | II | III | I | II | III | |

| Сосна и кедр Ель и пихта Лиственница Береза |

. .Е .Л .ЛЕ |

.1 .Л1 .ЛЕ1 |

. .Е .Л .ЛЕ |

Е Л ЛЕ |

1 El Л1 ЛЕ1 |

Е Л ЛЕ |

Таблица 2.5

| Порода древесины | Обозначение |

| Сосна Ель и пихта Лиственница Береза | Без обозначения Е Л ЛЕ |

Таблица 2.6

| Порода древесины | Обозначение бруса сечением, мм | |||

| 200х240 | 220х260 | 220х280 | 240х300 | |

| Сосна Лиственница | 1 Л1 | П ЛП | Ш ЛШ | 1111 Л1111 |

2.5.6. Непропитанные деревянные шпалы, переводные и мостовые брусья должны рассортировываться по породам: сосновые и кедровые — вместе; еловые и пихтовые — вместе; лиственничные и березовые — отдельно.

2.5.7. Учет деревянных шпал ведется в штуках, переводных брусьев — в комплектах, а мостовых брусьев — в штуках или кубических метрах.

2.5.8. Один комплект переводных брусьев должен состоять из брусьев одной породы.

2.6. Технические требования к пропитанным деревянным шпалам, переводным и мостовым брусьям.

2.6.1. Деревянные шпалы, переводные и мостовые брусья до укладки в путь должны быть пропитаны на заводах маслянистыми защитными средствами по ГОСТ 20022.5-93 или другими антисептиками, установленными МПС России. Укладка непропитанных деревянных шпал, переводных и мостовых брусьев в путь не допускается.

2.6.2. Отверстия под костыли и шурупы, просверленные в уже пропитанных деревянных шпалах, переводных и мостовых брусьях, должны быть смазаны маслянистыми защитными антисептическими средствами по ГОСТ 20022.5-93.

2.6.3. Качество пропитки деревянных шпал, переводных и мостовых брусьев маслянистыми защитными антисептическими средствами регламентировано ГОСТ 20022.5-93 «Защита древесины. Автоклавная пропитка маслянистыми защитными средствами» и «Технологическими процессами пропитки древесины на шпалопропиточных заводах».

2.6.4. Механическая обработка деревянных шпал, переводных и мостовых брусьев должна проводиться до пропитки. Допускается механическая обработка деревянных шпал, переводных и мостовых брусьев после пропитки с последующим трехкратным нанесением маслянистого защитного антисептического средства на обнажившиеся непропитанные поверхности древесины.

2.6.5. Глубина пропитки деревянных шпал, переводных и мостовых брусьев должна соответствовать требованиям ГОСТ 20022.0-93 и «Технологическим процессам пропитки древесины на шпалопропиточных заводах».

Глубина пропитки сосновых и кедровых лесоматериалов по заболони не должна быть менее 85 % ее ширины, а по обнаженной ядровой древесине — не менее 5 мм. Заболонь шириной до 20 мм должна быть пропитана полностью.

Глубина пропитки еловых, пихтовых и лиственничных лесоматериалов по заболони не должна быть менее 5 мм, а по обнаженной ядровой древесине — не менее 2 мм.

Глубина пропитки наколотых сосновых, еловых и пихтовых шпал в зоне расположения сеток наколов должна быть не менее 60 мм, наколотых шпал лиственных пород деревьев — не менее 50 мм.

2.6.6. Глубину пропитки определяют отбором проб пустотелым буром внутренним диаметром 5 мм. Места взятия проб не должны иметь трещин, сучков и отверстий.

От каждого отобранного изделия отбирают пробы на расстоянии:

- 0,8 м от торца — для не наколотых деревянных шпал, переводных и мостовых брусьев;

- 0,9 м от торца и 60 мм от нижней пласти — для наколотых шпал.

2.6.7. Глубина пропитки деревянных шпал, переводных и мостовых брусьев соответствует требованиям стандарта, если нс менее 90 % проб, отобранных не менее чем у 10 шпал или брусьев, проверяемой партии соответствует требованиям п.2.6.5 настоящей Инструкции.

www.ttgdt.edu.ru

Размеры деревянных шпал, мм

Спорт Размеры деревянных шпал, ммпросмотров — 56

| Тип шпал | Толщина, h | Ширина, b | Длина, l |

| I | |||

| II | |||

| III |

Порядок расположения шпал подлине рельсового звена называют эпюрой шпал. На железных дорогах РФ применяют четыре эпюры, соответствующие укладке 1440, 1600, 1840 и 2000 шпал на 1 км пути

Достоинство деревянных шпал: они упруги, легко обрабатываются, неэлектропроводны, устойчивы в балласте. В то же время деревянные шпалы стали очень дефицитными и дорогими, срок службы — небольшой, они выходят из строя из-за износа, трещин и гниения.

Переводные деревянные брусья бывают обрезные и необрезные трех типов. Длина переводных брусьев должна быть от 3.0 до 5.5 м с градацией 0.25 м. Οʜᴎ изготавливаются комплектами в зависимости от назначения путей, типа рельсов и марки стрелочных переводов. Перед укладкой переводные брусья пропитываются также масляным антисептиком. Мостовые брусья имеют прямоугольную форму поперечного сечения размером 200х240 мм и 220х260 мм, длина этих брусьев 3250 мм; пропитка обязательна.

Железобетонные шпалы. С 1956 ᴦ. в нашей стране началась массовая укладка железобетонных шпал. Арматура таких шпал состоит из 44 стальных проволок диаметром 3 мм. Эти проволоки до бетонирования подвергают сильному натяжению. После твердения бетона с проволоками последние освобождают от растягивающих сил, и они, стремясь возвратиться к своей первоначальной длине, сжимают бетон. Создается предварительное напряжение, предохраняющее шпалы от появления трещин во время эксплуатации.

Железобетонные шпалы имеют одинаковые размеры (рис. 4.7), что положительно сказывается на плавности движения поездов, они не боятся воды, солнца, мороза и не гниют.

Рис.4.7. Железобетонная шпала Ш-1-1: 1 – закладная шайба; 2 — арматура

Срок их службы предположительно 50 лет. Для уменьшения жесткости пути и электропроводности шпал под металлические подкладки и под рельсы укладывают резиновые упругие прокладки, а скрепления рельсов с железобетонными шпалами дополняются электроизолирующими деталями. Для бесстыкового пути, как правило, применяют железобетонные шпалы, укладывая их только на щебеночный или асбестовый балласт. Эпюра укладки железобетонных шпал принята такой же, как и для деревянных шпал. Сегодня для ширины колеи 1520 мм серийно выпускают железобетонные шпалы типов Ш-1-1, Ш-2-1, Ш-2-2, что обозначает: Ш — шпала железобетонная, 1-1 — под скрепления типа КБ, 2-1, 2-2 — под другие скрепления. Длина шпалы 2700 мм, масса — 270 кᴦ.

Металлические шпалыне получили в нашей стране распостронения из-за большого расхода металла, подверженности коррозии, электропроводности, большой жесткости и неприятного шума при движении поездов.

Основным назначением балластного слоя является восприятие давления от шпал и равномерное распределение его на основную площадку земляного полотна, обеспечение устойчивости шпал под воздействием вертикальных и горизонтальных сил, обеспечение упругости подрельсового основания. Балластный слой не должен задерживать на своей поверхности воду, предохранять основную площадку от переувлажнения. Материал для балласта должен быть прочным, упругим, устойчивым под нагрузкой и атмосферными воздействиями, дешевым. В качестве балласта используют сыпучие, хорошо дренирующие упругие материалы.

В качестве балласта применяют щебень из твердых горных пород, из дробленых валунов и гальки — это лучшие балластные материалы. Размеры щебенок от 25 до 60 мм.

Щебень хорошо пропускает воду, не смерзается в зимнее время, оказывает в 1,5 раза большее сопротивление продольному сдвигу и допускает в 2 раза большее вертикальное давление по сравнению с песчаным балластом, превышает срок службы балласта из любого другого материала. При этом щебень быстрее загрязняется различными сыпучими материалами (углем, торфом, рудой), просыпающимися на путь при перевозках. Для предохранения щебня от загрязнения грунтом при вдавливании в земляное полотно, а также для уменьшения расхода щебня его укладывают на песчаную подушку.

Кроме этих балластов, применяют асбестовый балласт, представляющий собой отходы обогатительных фабрик у месторождений хризотиласбеста.

Реже применяют гравийный, гравийно-песчаный, песчаный балласт, ракушку и металлургические шлаки.

Расстояние между внутренними гранями головок рельсов, измеряемое на уровне 13 мм ниже поверхности катания, принято называть шириной колеи. Эта ширина складывается из расстояния между колесами (1440 +-3 мм), двух толщин гребней колес (от 25 до 33 мм) и зазоров между колесами и рельсами, необходимых для свободного прохождения колесных пар. Ширина колеи на прямых участках пути и в кривых радиусом 350 м и более должна быть 1520 мм. В кривых меньшего радиуса ширина колеи увеличивается согласно Правилам технической эксплуатации (ПТЭ).

Допуски по ширине колеи установлены по уширению плюс 8 мм, по сужению колеи минус 4мм, а на участках, где установлены скорости 50 км/ч и менее разрешены допуски +10 по уширению, -4 по сужению (ПТЭ ЦРБ-756.2000 ᴦ.). В пределах допусков ширина колеи должна изменяться плавно.

Подуклонка рельсов. В прямых участках пути рельсы устанавливают не вертикально, а с наклоном внутрь колеи, т. е. с подуклонкой 1:20 для передачи давления от конических колес по оси рельса. Коничность колес обусловлена тем, что подвижной состав с такими колесными парами оказывает гораздо большее сопротивление горизонтальным силам, направленным поперек пути, чем цилиндрические колеса, уменьшается «виляние» подвижного состава и чувствительность к неисправностям пути.

Переменная коничность поверхности катания колес от 1:20 к 1:7 придается во избежание появления желобчатого износа колес и для плавного перехода с одного пути на другой через стрелочный перевод. Рельсовые нити должны находиться в одном уровне. Допускаемые отклонения от нормы зависят от скорости движения поездов.

На длинных прямых разрешается содержать одну рельсовую нить постоянно на 6 мм выше другой.

Работа пути в кривых участках сложнее, чем в прямых, т.к. при движении подвижного состава по кривым появляются дополнительные боковые силы, к примеру, центробежная сила.

К особенностям устройства колеи в кривых относятся: увеличение ширины колеи в кривых малых радиусов, возвышение наружной рельсовой нити над внутренней, соединение прямых участков с круговыми кривыми посредством переходных кривых, укладка укороченных рельсов на внутренней нити кривой. На двухпутных линиях в кривых увеличивается расстояние между осями путей. Уширение колеи на кривых участках наших дорог делается при радиусах менее 350 м. Необходимость уширения вызывается тем, что включенные в общую жесткую раму колесные пары, сохраняя параллельность своих осей, затрудняют прохождение тележек подвижного состава по кривым. При отсутствии уширения исчезает необходимый зазор между гребнями колес и рельсом и наступает недопустимое заклиненное прохождение подвижного состава. При этом возникает большое сопротивление движению поезда, а также дополнительный износ рельсов и колес, не обеспечивается безопасность движения.

oplib.ru

Размер деревянной шпалы — Энциклопедия по машиностроению XXL

Размеры деревянных шпал, мм (см. рис. 66) [c.116]Отклонение в размерах деревянных шпал и брусьев 119 [c.566]

Допускаемые отклонения в размерах деревянных шпал (мм) [c.106]

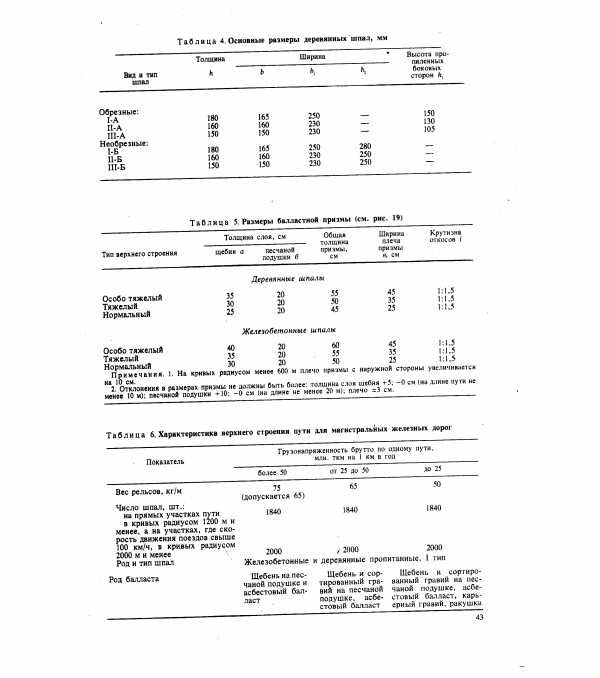

| Таблица 4. Основные размеры деревянных шпал, мм |  |

Основны требованием, предъявляемым к деревянным шпалам, является обеспечение наилучшей работы подрельсового основания при наибольшем сроке их службы. Это обусловливается применением соответствующих пород древесины для шпал высококачественной сушкой и обработкой ее перед пропиткой, рациональными размерами шпал и качественной их пропиткой,, правильным уходом за шпалами в пути, своевременным ремонтом и повторным использованием их после ремонта. [c.3]

В средний ремонт пути входят следующие работы очистка щебня на глубину не менее 20—25 см или обновление загрязненного асбестового, гравийного, ракушечного или песчаного балласта на глубину не менее 15 см под шпалой (подъемкой или заменой), а также постановка пути на балласт с более высокой несущей способностью (щебень, гравий, асбестовый балласт) с доведением балластной призмы до размеров, установленных для данного типа верхнего строения пути замена негодных железобетонных и деревянных шпал, ремонт их в пути с тем, чтобы исключить необходимость одиночной смены шпал не менее чем на два года вперед, и доведение числа их до 1840 на 1 км усиление пути в кривых радиуса 1200 м и менее, а на участках со скоростями движения поездов более 120 км/ч — радиуса 2000 м и менее ремонт переездов выправка по проекту круговых и переходных кривых, стрелочных переводов и другие сопутствующие работы ликвидация пучин ремонт водоотводных и укрепительных сооружений расчистка русел малых и средних искусственных сооружений. [c.285]

Деревянные шпалы. По форме Поперечного сечения шпалы подразделяются на обрезные А, у которых пропилены все четыре стороны, и необрезные Б, у которых пропилены только две стороны (рис. 43). В зависимости от размеров поперечного сечения по ГОСТ [c.315]

До июля 1967 г. деревянные шпалы изготовляли по ГОСТ 78—58. В соответствии с этим стандартом шпалы по размерам дел 1ли на пять типов первые три типа — для главных путей, а последние два — для станционных и промышленных путей. Недостатком этого [c.123]

Основные размеры поперечного сечения деревянных шпал, мм (см. рис. 12.5) [c.65]

В зависимости от назначения деревянные шпалы изготавливают трех типов. Шпалы I типа предназначены для главных путей магистральных железных дорог, II типа — для станционных и подъездных путей и III типа — для путей промышленных предприятий. Размеры поперечного сечения шпал в зависимости от их типа приведены в табл. 6.2. Стандартная длина деревянных шпал 2750 мм. [c.55]

Ранее по ГОСТ 10629—63 изготовлялись и укладывались в путь железобетонные шпалы типа С-56-1, размеры которых были такие же, как и у шпалы типа С-56-2, но вместо отверстий для закладные болтов в них были забетонированы деревянные втулки. Подкладки к этим Шпалам прикреплялись шурупами. [c.112]

Настил переездов делают из железобетонных плит (рис. 201) или деревянных брусьев. Железобетонные плиты в первую очередь применяют на переездах I и II категорий и на участках, где путь укладывается на железобетонные шпалы. Во всех случаях плиты применяют одного размера —2480 X 1000 X 100 мм. Плиты могут иметь асфальтовое покрытие. Стыки рельсов располагают за пределами переезда. [c.300]

Деревянный винт ввертывается силовой головкой после нарезки резьбы в отверстии (рис. 52). Винт на конце имеет квадратную головку, которая по размерам соответствует размерам отверстия в патроне силовой головки. Выступающая из шпалы часть завернутого винта отрезается фрезерной цепью электро- долбежника. [c.92]

РАЗМЕРЫ ШПАЛ ДЕРЕВЯННЫХ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ ШИРОКОЙ КОЛЕИ, мм [c.77]

ТАБЛИЦА 1.49 РАЗМЕРЫ ШПАЛ ДЕРЕВЯННЫХ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ УЗКОЙ КОЛЕИ, нм [c.78]

При капитальном ремонте пути выполняются следующие основные работы сплошная смена рельсов и скреплений новыми, более мощными или того же типа, но не легче типа Р50 (как правило, длиной 25 м или длинными сварными плетями) сплошная смена шпал новыми железобетонными или деревянными с доведением их количества до установленного для данного типа верхнего строения пути и усиление пути в кривых радиуса 1200 м и менее, а на участках со скоростью движения поездов более 120 км/ч— в кривых радиуса 2000 м и менее очистка щебеночного слоя на глубину не менее 20—25 см, или обновление загрязненного асбестового и гравийного балласта на глубину не менее 15 см под шпалой (подъемкой пути на слой нового балласта или заменой старого), или постановка пути на балласт с более высокой несущей способностью с доведением размеров балластной призмы до установленных для данного типа верхнего строения смена стрелочных переводов новыми по типу, соответствующему типу укладываемых рельсов, со сплошной сменой переводных брусьев, очисткой щебеночного слоя на всю глубину или с постановкой на щебень, гравий или асбестовый балласт, с полной выправкой стрелочных переводов по утвержденным эпюрам смена рельсов и уравнительных приборов на мостах новыми сплошная смена мостовых брусьев, исправление и приведение мостового настила к установленному типу на всем протяжении моста подъемка мостов малых пролетов согласно новой отметке головки рельсов и устройство отводов пути к мостам больших пролетов исправление искажений продольного профиля пути ремонт и приведение в полный порядок всех переездов и прилегающих к ним подходов дорог на 50 м в каждую сторону от крайних путей оздоровление земляного полотна с лечением больных мест и ликвидацией существующих его деформаций восстановление и ремонт всех водоотводных, дренажных устройств, регуляционных и защитных сооружений. [c.16]

Железобетонные шпалы отличаются от деревянных долговечностью материала, повышенной жесткостью, большим весом, стабильностью размеров, способом прикрепления рельсов, повышенной проводимостью электрического тока. [c.104]

В табл. 16 приведены размеры балластного слоя для пути с деревянными и железобетонными шпалами. При осмотре также проверяют, чтобы верх щебеночной приз- [c.110]

На железных дорогах России наряду с деревянными получили широкое распространение железобетонные шпалы с предварительно напряженной арматурой (рис. 6.4). Их достоинствами являются долговечность (40…50 лет), обеспечение высокой устойчивости пути и плавности хода поездов, что обусловлено одинаковыми размерами и равной упругостью шпал. Кроме того, применение железобетонных шпал позволяет сберечь древесину для других нужд. Благодаря указанным качествам они уже используются на главных путях всех основных направлений сети, в том числе на участках скоростного движения поездов. [c.56]

Средний ремонт пути предусматривает очистку щебеночного балласта на глубину до 25 см под шпалой, обновление асбестового, гравийного, ракушечного или песчаного балласта на глубину не менее 15 см под шпалой (замена его или подъемка рельсошпальной решетки) с доведением балластной призмы до размеров, установленных для данного типа верхнего строения пути, или постановку пути на балласт (с более высокой несущей способностью (щебень, сортированный гравий, асбестовый балласт) толщиной слоя не менее 25 см под шпалой замену негодных железобетонных и деревянных шпал и ремонт лежащих в пути, с тем чтобы исключить одиночную их смену в два последующих года доведение количества шпал до установленного для данного типа верхнего строения пути усиление пути в кривых радиуса 1200 м и менее за счет увеличения количества шпал и уширения балластной призмы ликвидацию пучин ремонт водоотводных и укрепительных сооружений расчистку русел малых и средних искусственных сооружений ремонт переездов выправку по проекту круговых и переходных кривых, стрелочных переводов и другие работы. [c.332]

Пример технологического процесса капитального ремонта пути на щебеночном балласте и деревянных шпалах с применением щебнеочистительной машины ЩОМД, путеукладчиков УК-2519, выправочно-подбивочно-отделочной машины ВПО-3000 и других машин и механизмов. На лечение земляного полотна и работу на малых мостах предусматриваются затраты труда в размере до 10% общих затрат на капитальный ремонт пути. [c.416]

ПЛИТЫ длиной 5,17 м и шириной 2,4 м, расположенные на синтетическом покрытии (толш,иной 4 см) по легкому бетону. Конструкции второго типа имеют те же размеры, но уложены на гравийном основании. Третий тип выполнен в виде железобетонных решетчатых плит длиной 6,48 м, уложенных на гравийном основании. Эти конструкции в 2,5— 3 раза дороже, чем обычный путь на деревянных шпалах. [c.47]

Действующий стандарт (ГОСТ 78—65) на деревянные шпалы (рис. 110) введен в 1967 г. Этим стандартом установлены три типа шпал по размера.м для главных путей только тип I, для станционных и подъездных путей МПС — тип II, а для малодеятельных подъездных путей промышленных предприятий — тип III. Таким образом, в главные пути железных дорог МПС укладывают шпалы только одного типа — с одинаковыми размерами по толщине и ширине нижней посте ли, что обеспечивает их равноупругость. Масса шпалы 1А — 71 кг, ИА — 58 кг.-Ширину вер хней и нижней постелей шпал измеряют в самом узком месте на участке длиной 400 мм, отстоящем на расстоянии 425 мм от вершинного торца шпалы. [c.123]

При исправлении пути на пучинах на шпалы укладывают пучинные деревянные подкладки, которые в зависимости от размеров делятся на пучинные карточки, башмаки и на-шпальники — короткие, полусквозные и сквозные (табл. 78). [c.165]

Для разметки осей шпал вместо деревянной рейки удобнее применять специальный стальной тросик (рнс. 48) с нанесенными на нем метками-скобками. Это дает и более точные результаты. Закрепив неподвижный захват за шейку одного конца рельса и установив подвижной захват на другом конце, вращением ручки подвижного захвата натягивают тросик. После этого размечают оси шпал на шейке рельса против меток-скобок тросика. Вместо кисточки для нанесения меток лучше применять специальный штамп , изготовленный из плотного войлока размером 8X30 мм и прикрепленный к деревянной ручке длиной 15—20 см. В этом случае все метки получаются строго одинаковыми (8 X 30 мм) с четко очерченными прямоугольными сторонами. [c.130]

Конструкции и детали укладывают в штабеля различными способами в зависимости от их размеров, формы и материала. Применяют три способа укладки в горизонталыюм положении, наклонном и вертикальном (рис. 179). Чтобы придать элементам заданное положение и опереть их, применяют деревянные подкладки и прокладки в виде брусов, шпал, деревянных упоров, козелков-кассет (при хранении элементов в наклонном положении) и специальных металличе- [c.286]

Деревянные винты изготовляются как специализированными предприятиями, так и в мастерских по ремонту шпал и на дистанциях пути. Для их изготовления используют березу или бук, обеспечивающие сквозную пропитку. Заготовка для винта имеет размеры сечение 32X32 мм и длину 270—300 мм. Наружный диаметр винта 30,5 мм, внутренний 23 мм, шаг резьбы 12 мм (рис. 3). С одной стороны винт имеет квадратную головку для установки в специальный патрон, хвостовик которого крепится в шпинделе привода, обеспечивающего вращение винта при завинчивании его в шпалу. [c.17]

При капитальном ремонте пути производятся следующие работы сплошная смена рельсов и скреплений новыми более мoЩJ ными или того же типа, но не легче типа Р50 (как правило, длиной 25 м или бесстыковыми сварными плетями) замена стрелочных переводов новыми, соответствующими типу укладываемых рельсов сплошная смена шпал новыми железобетонными или деревянными с доведением их количества на прямых до 1840 на 1 км усиление пути в кривых радиуса 1200 м и менее, а на участках со скоростями движения поездов более 120 км/ч — радиуса 2000 м и менее очистка щебня на глубину 20—25 см или обновление загрязненного асбестового и гравийного балласта на глубину не менее 15 см под шпалой (путем подъемки или замены), а также постановка пути на балласт с большей несущей способностью (щебень, гравий, асбестовый балласт) с доведением балластной призмы до размеров, установленных для данного типа верхнего строения (см. табл. 21, глава IV) постановка круговых и переходных кривых по проекту улучшение отдельных элементов плана и профиля линии, а также расположения стрелочных переводов оздоровление земляного полотна с ликвидацией пучин, балластных корыт, просадок и других деформаций ремонт водоотводных и укрепительных сооружений расчистка русел ремонт мостового полотна, конусов, защитных и регуляционных сооружений малых и средних мостов и труб ремонт переездов с укладкой железобетонных настилов ликвидация отдельных негабаритных мест. [c.286]

Пучинные подкладки и костыл и. При исправлении пути на пучинах при костыльном скреплении на шпалы укладываются деревянные пучинные подкладки, которые в зависимости от размеров делятся на пучинные карточки, башмаки, короткие, полусквозные и сквозные нашпальники. Пучинные карточки могут быть изготовлены из дерева, а также из других материалов, разрешенных Главным управлением пути. [c.98]

Настил на переезде может быть сделан из железобетонных плит размером 2480Х1000ХЮ0 мм или деревянных брусьев. Плиты прикрепляют к деревянным пропитанным лежням, уложенным между шпалами. Сверху плиты покрывают асфальтом. Деревянные брусья укладывают в два слоя. Поверхность настила делают выше головок рельсов на 30—40 мм. Это необходимо для того, чтобы не повредить рельсы, исключить электрическое замыкание рельсов металлическими ходовыми частями транспортных единиц (полозьями саней, гусеницами трактора). Между настилом и рельсом оставляют желоб (укладывают дополнительный рельс набок) для свободного прохода гребней колес. Ширина желобов в прямых и кривых радиуса 600 м и более 75—95 мм, в кривых меньшего радиуса — 110 мм глубина желобов — не менее 45 мм. [c.92]

На дорогах СССР все шире применяют укладку в путь железобетонных шпал с предварительно напряженной арматурой. Железобетонные шпалы долговечны (40—50 лет вместо 15—18 лет у деревянных), создают равнопрочность пути благодаря совершенно одинаковым размерам их по высоте, длине и площади нижних и верхних поверхностей. Эти шпалы имеют высокие механические свойства и создают лучшую устойчивость пути. Стоимость железобетонных шпал немного выше деревянных, но дальность доставки их к местам укладки меньше. К недостаткам железобетонных шпал следует отнести большую их массу, значительную токопроводимость, сложность прикрепления рельсов к шпале. Упругость пути на железобетонных шпалах достигается за счет укладки под подкладки и под рельс специальных амортизационных прокладок из резины или другого упругого материала. Чтобы электрический ток не уходил через скрепления и шпалы в землю, необходимо тщательно собирать звенья пути и проверять качество изолированных деталей. Железобетонные шпалы (рис. 36) изготовляют на специальных заводах, имеющих стенды для предварительного натяжения проволоки (струн) арматуры. [c.66]

Рельсовый путь под копер должен быть уложен с соблюдением следующих требований рельсы укладывают по шаблону и уров-мю по ширине колеи допускается отклонение 3 мм полушпалы укладывают перпендикулярно рельсам расстояние между продольными осями полушпал не должно превышать 600 мм параллельные рельсы связывают между собой через каждые 5 м жесткими стяжками, деревянными сквозными брусьями или металлическими балками (швеллерами) и т. п. продольный уклон пути и возвышение одного рельса над другим не должны превышать величин, указанных в паспорте копра стыки рельсов располагают над шпалами величина зазора в стыке не должна превышать 3—5 мм рельсы в стыке соединяют стандартными накладками к каждой шпале рельсы крепят тремя костылями через плоские стальные подкладки размером 150 X X 230 X 16 мм при работе с универсальными и полууниверсальными копрами с обоих концов рельсового пути устанавливают выключающие линейки так, чтобы после отключения рычага конечного выключателя между ними и рамой копра оставался рельсовый путь не менее 1 м, а при работе с несамоходными копрами устанавливают инвентарные упоры рельсовые пути заземляют и предусматривают меры по отводу атмосферных и талых вод. [c.166]

К элементам верхнего строения пути относятся рельсы, рельсовые скрепления и противоугоны, шпалы—деревянные или железобетонные (или другие типы подрельсовых оснований—железобетонные плиты, блоки, рамы), стрелочные переводы, глухие пересечения, переводные брусья (или железобетонные подстрелочные основания) и балластный слой. Рельсы непосредственно воспринимают нагрузку от подвижного состава, которая через шпалы и балластный слой передается на земляное полотно, а также направляют движение колес в прямых и кривых участках пути. Основные геометрические размеры (включая допуски) рельсов, их вес, химический состав металла и некоторые другие характеристики, определяет Государственный стандарт. [c.37]

Подушечные рельсы. Главной особенностью В, с. из подушечных рельсов является необходимость применения специальных массивных стульев (фиг. 13), в к-рых рельсы заклиниваются деревянными или металлич. клиньями. Самые стулья прикрепляются к шпалам болтами при металлич. шпалах, а при деревянных шпа.пах — сквозными анкерными болтами или шурупами (первоначально применялись также костыли и деревянные нагели). Первоначально в двухголовых рельсах обеим головкам придавали одинаковые размеры, исходя из соображений достижения при прокатке лучшего качества материала рельса, а также из соображений о возможности после износа головки, обращенной вверх, повернуть рельс нижней, неизношенной, головкой вверх. При современных успехах техники первые соображения утратили вначе-ние, а вторые соображения не оправдались [c.303]

Мостовое замощение предохраняет основание В. с. трамвая от попадания в него поверхностной воды и удерживает рельсы в надлежащем положении, препятствуя боковым перемещениям их, защищая рельсы от темп-рных влияний и уменьшая размеры изменений длины рельсов от действия темп-ры. Замощение путей обыкновенно устраивается такое же, как и прочей проезжей части улицы, но с укладкой вдоль рельсов специальных бордюрных камней, а иногда упругих прокладок для уменьшения взаимодействия между рельсами и мостовой. При укладке рельсов типа Виньоль при каменных мостовых вдоль рабочего канта рельсов укладывают иногда специальный бордюрный камень, дающий возможность свободного качания ребордам колес. Асфальтовые и торцовые мостовые устраивают на слое бетона, гранитные — на бетоне или гравии, булыжные — на песке. По мнению англ. авторитетов наилучшие результаты дают мостовые иа прямоугольных гранитных брусков 150 — 225 X 100 мм и высотой 125 мм на бетонном основании, толщиной 125 мм с подливкой из цементного раствора состава 1 4 и толщиной в 13 мм. Важным условием хорошей работы мостовой является тщательный подбор и посадка камней и надлежащее трамбование. В Америке замощение гранитными брусками ведется на слое гравия с устройством в нек-рых случаях упругих прослоек между рельсом и мостовой, а также заполнением пространства между шпалами слоем бетона (шпальные ящики). Швы мостовой заливают на половину высоты гудроном и сверху цементом. Устройство брусчатых и булыжных мостовых на слое песка без заливки швов непрочно, в особенности при отсутствии дренажа. Чтобы избежать просадки прилегающих к ррльса.м камней, боковые пазухи рельса закладывают деревянными, бетонными, асфальтовыми или гончарными заклад1сами, а иногда замазывают цементным раствором. Для разрешения вопроса о наилучшем соединении В, с. с покрытием уличных проездов применяются очень разнообразные и иногда весьма [c.323]

mash-xxl.info

Шпалы деревянные, пропитанные — производство и применение

Деревянными шпалами называют укладываемые на балластный ВСП пласт опоры для рельсов. Именно за счет них сохраняется взаиморасположение рельсовых нитей. На них действует давление, которому подвергаются рельсы или промежуточные крепления. Шпалы передают это давление на основание.

Шпалы железнодорожные деревянные

Шпала – это брус крупного сечения. Она является элементом железнодорожного полотна, на которое крепится колея. Также она несет ответственность за постоянство ширины колеи. Деревянные шпалы – это наиболее популярный вид шпал. При стандартной нагрузке шпалы можно эксплуатировать на протяжении 15-25 лет, а при повышенных нагрузках от 10 до 12 лет.

Динамика рынка шпал медленно удаляется от деревянных шпал в направлении железобетонных. Тем не менее, и железобетонные шпалы нельзя назвать идеальным решением, потому что вследствие своей жесткости им необходима дополнительная прокладка, а это существенно увеличивает цену пути. А если не использовать прокладку, то колея придет в негодность очень быстро.

Деревянные шпалы бывают:

По способу распила:

- обрезные – обрезка проводится со всех 4 сторон

- полуобрезные – обрезка проводится с 3 сторон

- не обрезные – обрезка проводится только с 2 сторон.

Согласно предназначению:

- материал 1 типа, с пропиткой. Он используется для основных путей

- материал 2 типа, с пропиткой. Его применяют для создания подъездных и станционных путей

- материал 3 типа используется на промышленных предприятиях с малой нагрузкой.

Сырье первой категории применимо для создания основных путей. Шпалы с пропиткой можно изготовить из сосновых, еловых, кедровых, березовых или лиственничных лесоматериалов. Их применяют в качестве подкладки под рельсы во время выполнения строительных работ и ремонта железнодорожного полотна. Этот материал имеет четко установленные габариты, которые прописаны в ГОСТе. Толщина шпалы составляет 180 мм (180+5 мм), ширина верхней грани может быть больше 180 мм, а нижняя грань имеет сечение 250 мм (250+5 мм). Длина достигает 275+2 см, а уровень влажности не выше 22%.

Некоторые характеристики железнодорожных шпал 1-го типа:

- загрузка. В вагон при габаритах 180 х 250 х 2750 может поместиться от 750 до 800 штук

- одна шпала содержит 0,12375 м3 лесоматериала

- из одного м3 лесоматериалов получается 8.01 штук

- масса одной шпалы из сосны первой категории – примерно 90-100 кг, все зависит от уровня влажности. Стоит отметить, что укладка шпал на прокладку в естественных условиях, существенно снижает ее массу.

Шпалы пропитанные второго типа используют для создания подъездных и станционных путей. Сорта лесоматериалов такие же, как и для шпал первой категории. Габариты устанавливаются ГОСТом: толщина составляет 160 мм (160+5 мм), ширина верхней грани – 150 мм, а нижняя грань имеет ширину 230 мм (230+5 мм). Такой материал имеет длину 275+2 см. Уровень влажности также не выше 22%.

Основные характеристики шпал 2-й категории из сосны:

- загрузка. В стандартный вагон при габаритах 160 х 230 х 2750 помещается от 900 до 1000 штук

- одна шпала содержит 0,1012 м3 лесоматериалов

- из одного м3 лесоматериалов получается 9.88 штук

- масса шпал из сосны составляет примерно 70-80 кг, все зависит от уровня влажности.

В специализированных магазинах можно приобрести шпалы пропитанные и непропитанные. У них очень много достоинств — высокие диэлектрические качества, прекрасное сцепление со щебёночной подушкой, простота обработки, упругость и низкая чувствительность к перепадам температур. Стоит отметить, что при помощи этого материала, как пропитанного, так и не пропитанного, можно расширить рельсовую колею в кривых с радиусом мене 350 м.

Все главные нормативы и характеристики данного материала детально описаны в документе ГОСТ 78-2004 «Шпалы деревянные для дорог широкой колеи». Основные выдержки ГОСТа 78-2004:

- сырье для производства деревянных шпал – это лесоматериалы сосны, кедра, ели и пихты

- шпалы делятся на классы согласно их назначению

- перед укладкой шпалы без пропитки необходимо пропитать особыми маслянистыми защитными растворами. Для этих целее специалисты применяют креозот, каменноугольные маслянистые составы или особые антисептические растворы. Пропитку осуществляют методом погружения (он самый популярный и целесообразный), или в специальных автоклавах, если они необходимы для эксплуатации в сложных условиях

- для перевозки этого материала действует специально утвержденный ГОСТ 16369, который подробно регламентируют всю процедуру в зависимости от типа автотранспорта, на котором перевозится материал

- условия хранения шпал прописаны и детально освещены в документе ГОСТ 9014.0

- технологическая защита лесоматериалов или пропитка соответствует ГОСТ 200.22.6-93 (способ Прогрев-холодная Ванна) или ГОСТ 200.22.5-93 (пропитка в автоклаве).

| Порок древесины по ГОСТ 2140 |

Норма ограничения пороков древесины |

|

1. Сучки сросшиеся, частично сросшиеся и несросшиеся: |

|

|

а) здоровые (светлые, темные, с трещинами) |

В местах укладки путевых подкладок допускаются размером не более 60 мм, на остальных поверхностях — не более 110 мм |

|

б) загнившие и гнилые |

В местах укладки путевых подкладок допускаются размером не более 10 мм, на остальных поверхностях — не более 60 мм |

|

в) табачные |

Не допускаются |

|

2. Двойная сердцевина |

Не допускается |

|

3. Ядровая и наружная трухлявая гнили |

Не допускаются |

|

4. Грибные ядровые пятна (полосы) |

Допускаются не более 25 % соответствующей площади торцов, пластей и боковых сторон |

|

5. Заболонная гниль: |

|

|

мягкая |

Не допускается |

|

твердая |

Не допускается |

|

6. Ложное ядро |

Допускается размером не более 1/2 площади торца без выхода на верхнюю пласть. Выход ложного ядра на боковые стороны допускается размером 2/3 толщины шпалы |

|

7. Глубокая червоточина |

Допускается в количестве не более 6 шт. на 1 м длины шпалы |

|

8. Трещины: |

|

|

а) метиковая |

Допускается протяженностью по торцу не более 1/3 толщины или ширины шпалы без выхода на верхнюю пласть |

|

б) отлупная |

Не допускается с выходом на верхнюю пласть и боковые стороны, а также с выходом на нижнюю пласть против мест расположения путевых подкладок |

|

в) морозная |

Не допускается на верхней пласти. На остальных поверхностях допускается глубиной не более 40 мм |

|

г) от усушки боковая |

Допускается длиной не более 450 мм каждая |

|

д) от усушки сквозная |

Допускается протяженностью по длине шпалы не более 100 мм |

|

9. Наклон волокон |

Допускается не более 10 % |

|

10. Прорость |

Не допускается в местах укладки путевых подкладок. На остальных поверхностях допускается, мм, не более: длиной 800; шириной 50 и глубиной 20. |

|

11. Заруб и запил |

Не допускаются в местах укладки путевых подкладок. На остальных поверхностях допускаются глубиной не более 20 мм и шириной не более 40 мм |

|

12. Покоробленность: |

|

|

а) простая |

Допускается со стрелой прогиба, мм, по пластям — не более 10 и по боковым сторонам — не более 100 |

|

б) крыловатость |

Допускается не более половины нормы простой покоробленности |

|

13. Кривизна: |

|

|

а) простая |

Допускается по боковым сторонам необрезных и полуобрезных шпал со стрелой прогиба не более 50 мм |

|

б) сложная |

Допускается не более половины нормы простой кривизны |

|

14. Скос пропила торцов шпал по отношению к продольной оси |

Допускается не более 20 мм по толщине и ширине шпалы |

Производство шпал деревянных

Наиболее востребованным и самым доступным для изготовления шпал на сегодняшний день являются лесоматериалы.

Чаще всего шпалы пропитанные обрабатываются, двумя главными типами антисептических препаратов – водорастворимыми и на основе масла. Первый вид – это зачастую твердое соединение, которое нужно до определенной консистенции развести жидкостью. Антисептики на основе масла являются ни чем и иным, как продуктом сухой перегонки лесоматериалов и каменного угля. Они применяются в естественном виде, а также могут разбавляться другими маслянистыми жидкостями.

Перед покупкой этого материала нужно тщательно изучить сертификаты на предприятии, потому что от качества напрямую зависит длительность периода эксплуатации конечных изделий и эффективность реализации возложенных на них функций.

Перед покупкой этого материала нужно тщательно изучить сертификаты на предприятии, потому что от качества напрямую зависит длительность периода эксплуатации конечных изделий и эффективность реализации возложенных на них функций.

Составы, которые применяют для пропитки сырья.

Нормативы, регламентирующие железнодорожное строительство, предписывают применять для укладки путей шпалы деревянные, которые обязательно должны быть пропитаны антисептическими растворами. После осуществления пропитки шпалы ее стоимость увеличивается не существенно, а такие показатели, как долговечность и надёжность возрастают в разы. Сегодня на производствах чаще всего применяют автоклавный способ пропитки, потому что именно гарантирует проникновение раствора на необходимую глубину.

На протяжении длительного времени специалисты пользовались таким веществом, как креозот. Такое название носит каменноугольный масляный раствор. Креозот имеет в своем составе частицы фенола, которые ликвидируют микроорганизмы, губительно действующие на лесоматериалы. В то же время использование этого раствора повышает уровень горючести лесоматериалов. Такие шпалы имеют неприятный аромат, покраска такого сырья невозможна.

Шпалы деревянные пропитанные

Сегодня компании, которые занимаются производством и продажей шпал применяют более новые пропиточные растворы, представляющие меньшую опасность для окружающей среды. Наиболее популярными на сегодняшний день можно назвать «Элемсепт», «ЖТК» и «Уптан». Они не имеют резкого аромата и отличаются высоким уровнем проникновения в лесоматериалы.

Как происходит пропитка деревянной шпалы по методу «давление-давление-вакуум»:

лесоматериалы загружаются в камеру обработки, внутри которой нагнетается вакуум, чтобы извлечь воздух из пор дерева

под действием вакуума камера наполняется маслянистыми защитными растворами, среди которых каменноугольное масло, креозот, Ултан

лесоматериалы обрабатывают при помощи накалывания для тог, чтобы увеличить глубину пропитки, после чего повышается уровень защиты лесоматериалов, возрастает период эксплуатации и снижается срок старения

защитный раствор выкачивают из вакуума и под давлением, созданном в вакууме, извлекают лишнее количество раствора

далее шпалу сушат.

В результате этого процесса шпала приобретает долговечность и прочность. Материал отталкивает жидкость и никогда не намокает, применяется на железнодорожных путях заводов.

Именно шпалы из дерева в больше степени удовлетворяют технико-экономическим нормативам, которые предъявляются к рельсовым опорам, и по этой причине они распространены на железных дорогах во всем мире.

К основным достоинствам деревянных пропитанных шпал можно отнести:

- упругость

- простоту обработки

- простоту монтажа рельсов. С таким материалом можно плавно изменять и отводить уширения рельсовой колеи в кривых малых радиусов (до 300 м)

- отличный показатель сцепления со щебнем

- низкий уровень чувствительности к механическим повреждениям и перепадам температуры

- относительно малый вес (70 — 80 кг)

- присутствие диэлектрических качеств.

Главное достоинство деревянных шпал заключается в технологичности во время эксплуатации, в особенности в процессе замены шпал и реконструкции пути, потому что лесоматериалы очень упруги и отлично принимают нагрузку от подвижного состава, уменьшая создание просадок пути в местах стыковки. Также к плюсам этого материала относится реализация реконструкционных работ по регулировке пути по стандарту, на лесоматериалах не нужны дополнительные материалы для реконструкции. Крепление включает несколько составляющих – две подкладки и десять костылей.

wood-prom.ru